某钢管防撞墩ANSYS模拟计算

2020-01-03马志敏赵金霞杨应松

马志敏,赵金霞,杨应松,吴 坚

1.武汉工程大学机电工程学院,湖北 武汉 430205;

2.湖北省交通规划设计院股份有限公司,湖北 武汉 430051

由于我国航运量不断增大,船舶撞击桥梁的问题也越来越突出[1-3]。船舶撞击桥梁造成的经济损失和人员伤亡往往是巨大的[4-5],因此,交通部要求,所有在用桥梁都必须进行桥梁防撞设计。设置防撞桩群是目前较常用的一种防撞方法[6-8]。其主体结构由钢管桩和系杆焊接组成。发生船撞时,通过柱系杆网这种过渡性柔性防撞设施,使船舶与桥墩不直接碰撞,对船舶的损害亦较小,从而达到良好的防撞效果。由于防撞桩群杆结构较多,受力情况复杂,探索防撞墩受力与结构布置之间的关系,对交通管理部门指导船舶主动防撞和优化防撞墩结构体系,指导工程施工,具有重要的意义。

1 工程概况

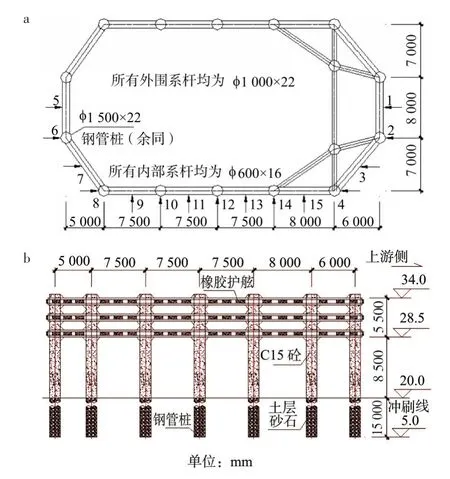

某跨越长江的特大桥梁,为保障船舶航行和桥梁本身安全,对桥墩设置防撞加固等设施,以保障船舶航行时桥梁本身的安全[9]。根据近年来主流水位浮动范围,防撞设施的防撞高水位取34 m,防撞低水位取28.5 m。防撞墩的设计目标是:1)利用过渡性防撞设施确保大桥桥墩不受损坏,但允许过渡性防撞设施在设计工况下大部分屈服。2)发生小的船舶碰擦事故时,充分利用橡胶件、系梁周围钢结构消能,独立防撞墩主体结构不损坏[10]。根据此设计目标结合桥墩尺寸,防撞墩结构具体尺寸和布置如图1所示。

图1 防撞墩布置图:(a)平面,(b)立面Fig.1 Anti-collision pier layout:(a)plan,(b)elevation

2 ANSYS建模

利用ANSYS软件,采用beam188空间梁单元,将钢管桩、系杆离散为空间有限元单元结构[11],进行空间结构静力学分析。防撞桩群的边界条件:按文克勒(Winkler)计算模型[12],将冲刷线以下桩每1 m划分一单元,施加弹簧约束,模拟土体对桩基作用。每一个单元上的弹簧刚度按公式k=mhb1取值。其中,桩的计算宽度b1=0.9(1.5+1)=2.25 m,h为各单元中点距地面的距离,地基土的比例系数[13]m=10 000 kN/m4。防撞桩群的荷载组合按自重+船撞力+水流力考虑。其中,水流力标准值根据《港口工程荷载规范》[14]取定。对前排桩,水流力取17.33 kN,作用点高程为29.7 m;对后排桩,考虑前后墩之间水流遮挡效应,取12.91 kN,作用点高程亦为29.7 m。船舶对钢管桩群的撞击力根据船舶碰撞动力数值模拟法[15]和船舶撞击概率风险分析取下水方向(1~4号撞击点处)防撞墩横桥向设计撞击力11.8 MN;顺桥向(9~15号撞击点处)设计撞击力5.9 MN,上水方向(5~8号撞击点处)防撞墩横桥向设计撞击力6.6 MN。撞击点号位置如图1(a)所示。

3 防撞墩结构受力分析

3.1 船撞工况荷载作用下防撞墩受力情况分析

防撞墩结构整体可视为底部埋于河床冲刷线下的悬臂结构,对悬臂结构而言,撞击力作用在钢管柱最顶端时是最危险的,故以下数据均按撞击力作用点高程为33.5 m计算。

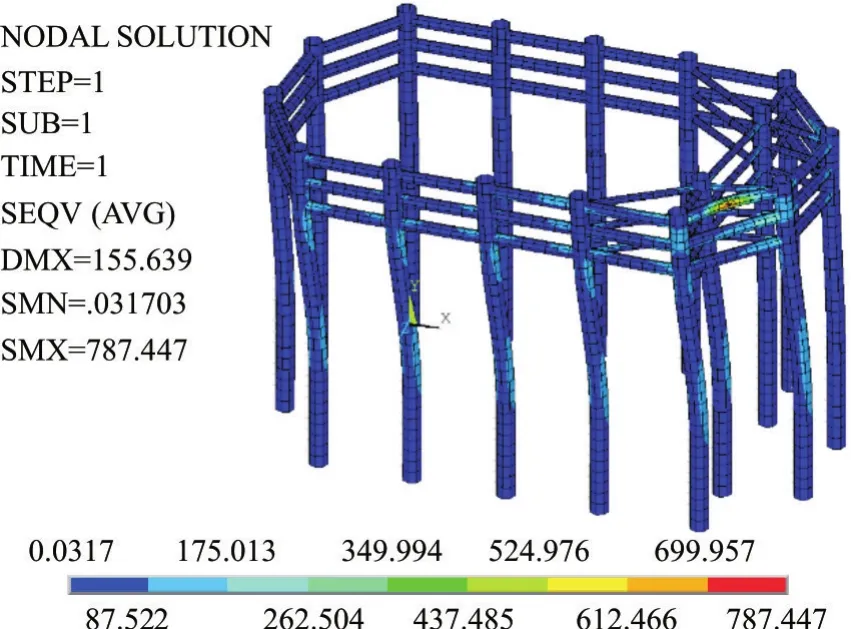

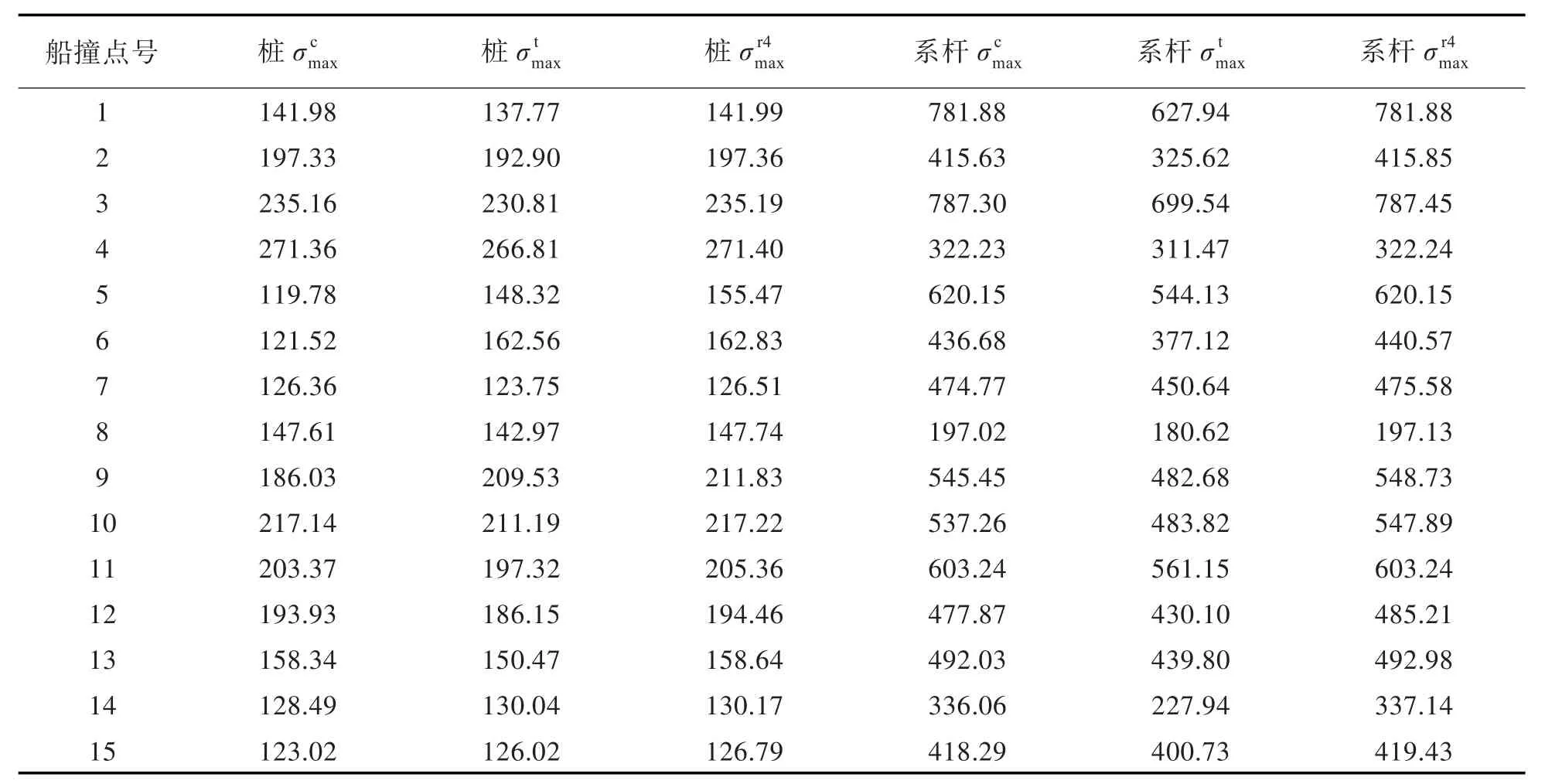

图2是3号点[撞击点编号见图1(a)中所示]被撞击后的应力分布情况。从图2中可见,最大应力发生在撞击点处的系杆上。其它各船撞点的最大应力分布与此处类似,亦发生在系杆撞击处。防撞墩在最不利船撞工况荷载作用下(船撞力作用在最不利高程33.5 m时),各杆件危险点的应力情况如表1所示。

图2 3号点撞击后的应力分布Fig.2 Stress distribution after impact at No.3 point

表1 防撞墩在不同船撞工况下的应力Tab.1 Stress of anti-collision pier under different ship collision conditions MPa

由表1中数据可知:

1)钢管桩应力值均小于Q345C钢材强度设计值295 MPa[16],满足规范要求。系杆上的最大应力除4、8、14号撞击点外都远远超过钢材屈服强度值,需要调整结构,减小应力值。

2)在相同船撞力作用下,同一根系杆中,系杆中部的最大应力值均大于系杆端部的最大应力值。说明防撞墩结构体系中,节点处受到船撞力时,撞击力可通过节点有效地传到其它系杆和钢管桩上,故节点处的承载能力比系杆中部的要好。

3)跨度相同、同一方位系杆上的最大应力值比较。以1号撞击点与5号撞击点处系杆为例:虽然1号撞击点撞击力是5号撞击点力的1.8倍,但系杆上最大应力值只是5号撞击点处的1.26倍。说明系杆两端节点的刚性对跨中应力最大值也有影响。节点处系杆越多,节点处的刚性越好,对系杆的约束越强,系杆中最大应力值越小。

4)系杆两端节点情况相同,跨度不同时系杆上最大应力值比较。以1号撞击点与3号撞击点处系杆为例:这两个撞击点对应的系杆两端约束条件类似,但3号撞击点系杆跨度大,撞击处最大应力值大于1号撞击点处的。说明在系杆两端约束情况相似情况下,跨度越大,受撞击时应力越大。

3.2 减小防撞桩群结构体系应力的方案研究

根据上述防撞墩结构体系在各船撞工况下的应力情况以及应力与结构构造关系的分析结果,减小防撞桩群系杆上的应力可从以下几方面考虑:

1)尽可能减小系杆的连接跨度。

2)增加连接节点的刚性。

3)船撞力作用处的结构应有利于船撞力的分散。

为达成这些目的,可采取增加系杆的方式来实现。考虑施工和结构布置可行性后的系杆布置如图3所示。这种新结构体系在原结构系杆中部和节点处添加了钢管,增加了连接节点的刚性,减小了系杆的跨度,有利于撞击力的分散,能够更好地承载。同时,有利于根据系杆上的应力情况,灵活调整系杆截面尺寸,实现等强度设计,比单纯增加系杆截面尺寸的方法,经济可行。按新防撞墩结构布置后(船撞力作用点高程为33.5 m时),应力计算情况如表2所示。由表2中数据可知,防撞墩结构体系调整后,钢管桩和系杆上应力均减小了。尤其是系杆上,应力减小效果明显。除1号,10号,12号船撞处,系杆应力值略超屈服强度值外,其它均在屈服强度值以下,满足结构设计要求,说明结构调整方案是有效的。

图3 新防撞墩俯视图Fig.3 Top view of new anti-collision pier

表2 新防撞墩在不同船撞工况下的应力Tab.2 Stress of new anti-collision pier under different ship collision conditions MPa

3.3 底层系杆高度改变对结构受力的影响

防撞墩结构施工过程中经常会遇到这样的难题:底层(最靠近水面)系杆的设计焊接位置为历史最低水位位置,但实际施工周期内的最低水位往往高于这一水位值,不便于系杆和钢管桩之间的焊接施工。为方便施焊,应考虑将底层系杆适当提高。表3为当底层系杆提升50 cm时防撞墩结构体系的受力情况。通过与表2中对应结果比较,可知:1)当撞击力仍作用在系杆上时(撞击力作用点高程33.5 m),由于系杆整体约束条件变化不大,系杆上受力变化不大,钢管柱上的应力略有增加,但仍在安全范围内。2)系杆提高后,还需考虑使用过程中,可能遇到历史最低水位。由于系杆已向上提升,船撞力有可能直接作用在系杆下方柱子上(撞击力作用点高程29 m)。表3中数据表明,系杆由于不再直接受力,应力均有所减小,但柱子上的应力将显著增大,尤其是4号点撞击时,桩上最大mises应力达极限值(310.65 MPa),说明系杆不能再向上提升。因此,防撞墩施工时,如需提高底层系杆,需根据船撞力作用于设计最高水位和最低水位两种情况,钢管桩的应力情况来确定系杆能提升的高度,以确保防撞墩能满足设计要求。

表3 底层系杆提升50 cm时各船撞工况下的应力Tab.3 Stress of each ship collision condition at lifting height of 50 cm of the bottom tie rods MPa

4 结 语

通过对某防撞桩群的模拟仿真力学计算分析,提出了一种新的防撞墩结构体系,计算结果表明该结构能更好地满足防撞桩群受力与结构之间的需要,有利于根据实际受力和施工条件,灵活调整钢管布置和尺寸,能更有效地发挥结构各构件的承载能力,确保结构安全,可在同类工程中借鉴和参考。