欧盟钢铁工业残渣固废处理工艺进展

2020-01-02□罗晔

□ 罗 晔

循环经济是钢铁工业可持续发展的重要支柱。来自炼钢工序的固体和污泥残渣含有大量的金属和矿物质等贵重原料,可作为二次资源使用。因此,迫切需要采取行之有效的手段对粉尘和污泥进行回收,从而减少对原材料和能源等一次资源的需求,缩减填埋规模,同时为钢铁生产企业节省经济成本。

目前,包括现场回收和外委企业进行残渣利用在内,欧盟钢铁生产企业的副产品回收率已高达95%。为了实现物料回收、创建循环经济,欧盟钢铁业界一直致力于开发并推广相关的处理和回收技术。

一、欧盟钢铁工业残渣固废的利用策略

1.铁前工序固废

目前,欧盟大部分钢铁企业烧结处理(如筛分)产生的粉尘通常会返回至带式烧结机(250 kg返矿/t烧结矿)。而对来自烧结厂废气的灰尘和污泥主要进行填埋处理,由于其含有钾、铅和氯,但含铁量较低,因此对这类固废要进行外部处理,即与水泥混合固定并随即填埋。

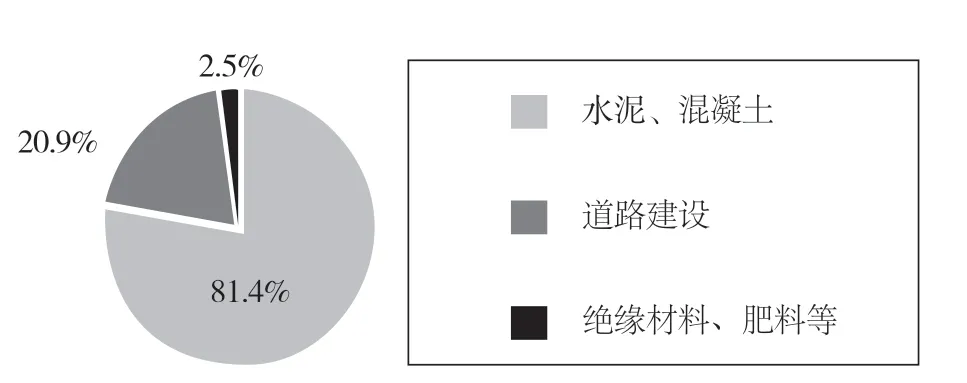

高炉煤气清洗通常分2步:粗颗粒粉尘与出铁场粉尘一道返回至烧结厂,细颗粒粉尘通过带有下游湿式静电除尘器(ESP)的洗涤器系统分离。高炉污泥采用隔膜压滤分离,由水力旋流器脱水后,一部分残渣在带式烧结机上回收,另一部分(锌含量通常在1wt%~10wt%)则进行填埋。洗涤器滤液在污水处理厂进行外部清洁[1]。2016年欧盟地区高炉渣总量为2 580万吨,主要应用于水泥工业、道路建设、绝缘材料和肥料[2],如图1所示。

图1 2016年欧盟地区高炉渣回收再利用情况

2.炼钢工序固废

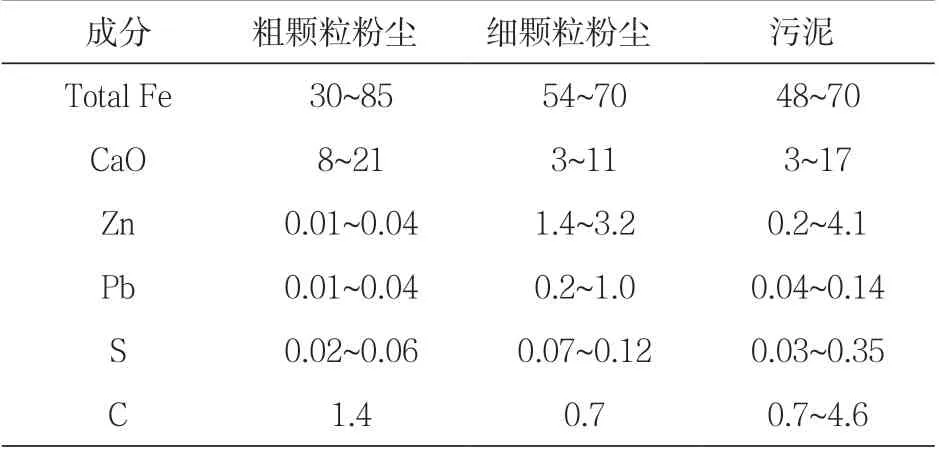

钢包铁水脱硫过程产生的炉渣分离为富铁和贫铁组分。在烧结厂和高炉中回收细颗粒富铁组分,其余进行外部回收。多数情况下,转炉烟气中的粗颗粒粉尘由重力分离器处理,而细颗粒粉尘则通过ESP过滤器或洗涤器分离。粗颗粒粉尘通常返回至转炉,此外还可在带式烧结机上回收,或作为冷固结球团在高炉上回收。细颗粒粉尘或污泥在回收利用上存在一定难度,这是因为这些组分的锌和铅含量高于粗颗粒粉尘,如表1所示。

表1 转炉粉尘及污泥的主要成分 单位/wt%

这些重金属主要来源于装入转炉的废钢。在某些情况下,可以控制废钢中铅和锌的含量。粉尘中锌含量通过X射线光谱进行测定,贫锌组分可以在高炉或转炉内部回收利用,而细颗粒粉尘中的富锌组分或污泥则不能在炼钢工序中回收。此外,部分转炉粉尘和污泥被填埋处理,转炉炉渣在空气中缓慢冷却,随后的磁处理对富铁组分(转炉渣总量占比约10%)进行分离,并在高炉回收利用,另一部分则用于转炉的冷却剂或进行内部储存,见图2。

图2 转炉渣和电炉渣的利用途径

3.典型钢铁企业

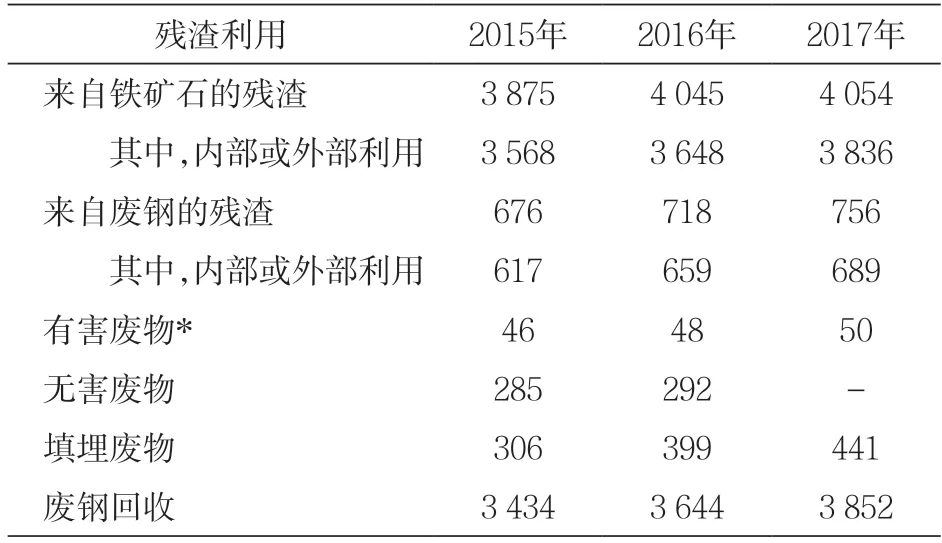

奥钢联公司(Voestalpine Stahl)和瑞典钢铁公司(SSAB)不仅在残渣处理和利用方面披露了很多详尽的信息,而且在欧盟钢铁工业的资源利用程度最高。表2总结了奥钢联公司林茨厂实施的残渣利用策略。该厂采用单一的“高炉—转炉”工艺路线,2017年共生产粗钢580万吨。取决于操作要求,该厂采用美国科珀斯克里斯蒂Voestalpine MIDREX®工厂生产的热压块(HBI)作为铁水原料,考虑所有现场和场外的残渣利用路径,奥钢联公司在2017年的资源利用率为89.3%[3,4]。

表2 奥钢联公司林茨厂的残渣利用策略 单位/kt

SSAB公司在瑞典、芬兰和美国均设有钢铁厂,2017年的粗钢总产量为880万吨,其中美国钢铁厂通过废钢回收,粗钢产量为240万吨;在瑞典和芬兰的分厂共有20%的粗钢采用废钢生产。表3总结了SSAB公司的残渣利用策略。根据工艺路线的不同,约95%的残渣来自铁矿石,同时91%的残渣来自废钢,综合采用内部或外部利用的方式。

表3 SSAB公司的残渣利用策略 单位/kt

二、欧盟钢铁工业残渣固废的典型处理工艺

1.OxyCup® 竖炉

德国企业蒂森克虏伯与Küttner公司联合开发了OxyCup®熔融还原工艺。该工艺基于自还原碳砖的竖炉技术,可以生产铁水。1座示范工厂位于德国杜伊斯堡的蒂森克虏伯欧洲钢铁公司。团聚体含有焦粉、粘合剂(≤10 wt%水泥)、来自高炉和转炉煤气的粉尘和污泥、油腻轧机氧化铁皮污泥,以及来自生铁脱硫阶段的磁性残渣。为了碳砖的硬化,在冷粘结压块处理之后储存5天[5]。

OxyCup®工厂的中心部位是1座圆顶竖炉,炉缸直径2.6m,轴高8.8m(从风口带到顶部),工作容积为65m3。自还原碳砖与焦炭、添加剂(熔剂)一道装入竖炉,每生产1t铁水需要170~200kg的焦炭。为了产生还原气体,注入最大温度650℃、计示压力400mbar的热风,穿过8个风口的总流速约为30 000m3/hSTP,风口带附近的碳转变为一氧化碳,温度接近最大值2 200℃。此外,通过风口注入了3 500m3/hSTP的纯氧。氧化铁的直接还原始于900℃,在1 400℃全部完成,20min后形成了海绵铁。这些海绵铁随后在炉缸熔化,最终产物是碳含量约4wt%的铁水,而炉渣则通过炉底的出铁口连续流向后续的虹吸系统,由于密度不同,铁水和炉渣则被分离[6,7]。

炉顶煤气温度为230℃~300℃,采用洗涤器进行处理,而来自团聚体的锌和碱等成分经过挥发,富集于滤饼中,随后进行外部处理。蒂森克虏伯的杜伊斯堡厂每年约有16.5万吨的铁水采用17.6万吨的残渣生产,铁水生产率约为35~65t/h,炉渣生产率约为15~30t/h,每天共计有500t含铁粉尘和污泥进行回收。

2.DK工艺

德国DK回收公司与Roheisen股份有限公司(原名“Duisburger Kupferhütte”)合作开发了“DK”工艺,用以回收富锌冶金残渣(平均锌含量为3wt%,最高为10wt%)生产生铁。DK工艺是基于传统高炉钢铁厂建立的,同时采用了特殊的团聚体用于锌精矿生产[8]。该工艺在原材料的质量上不同于传统的炼铁工艺,采用了不同的预处理方式。DK工艺采用的物料是来自高炉和转炉的粉尘和污泥、轧机氧化铁皮,以及其他富铁残渣。DK工艺的含铁废物年均回收量为34万~46万吨,最大回收能力可达50万吨。利用这些残渣,生产不同等级的生铁,2017年总产量为25.9万吨。物料处理始于烧结阶段(烧结产能约64t/h),副产物与石灰石和焦粉混合,投入带式烧结机。烧结尾气采用静电除尘器及洗涤系统(注入石灰乳和褐煤焦粉用以去除二氧化硫、二噁英和呋喃),袋式过滤器从净化气体中分离出固体残渣。

烧结矿沿着外购焦炭投料,作为高炉还原剂,每生产1t生铁需700~720kg还原剂,另需辅助还原剂用于替代部分焦炭,例如重油。DK工艺拥有2座高炉(3号高炉工作容积580m3,炉缸直径5.5m;4号高炉工作容积460m3,炉缸直径4.5m),日均铁水总产量为1 500 t。2座高炉中,1座在运行,1座处于备用状态[9]。高炉生产的铁水在浇铸机中形成8~10kg的生铁块(DK工艺的第一产品),随即出售给全球的铸造厂。含有氧化锌的高炉煤气分2步净化,依次为粗粒级除尘器和细粒级洗涤器。高炉渣在渣坑中冷却至室温,这一冷却步骤产生的类似天然石料的产物,可用于建筑施工行业。

3.Befesa Waelz工艺

西班牙Befesa Sociedad Anonima Unipersonal (S.A.U.)是全球知名企业,致力于钢铁和镀锌行业的副产品回收,以及铝或含铝残渣的回收。历经数十年,Waelz技术一直用于高含量锌(大于20wt%)金属残渣的处理。2006年Befesa公司从位于德国杜伊斯堡的BUS Berzelius Umwelt Service GmbH公司接管了Waelz技术[10]。Befesa处理的主要部分就是所谓的“SDHL Waelz”工艺,以发明者Saage、Dittrich、Hasche和Langbein的姓名首字母命名,同时也是对Waelz工艺的进一步改良,能耗更低,减少了熔剂用量和二氧化碳排放。该残渣处理工艺可以分为:分段运输、制备及物料投料,Waelz窑炉内火法冶金工艺,尾气处理。在SDHL Waelz工艺中,钢铁厂粉尘、各种含锌残渣与焦炭、炉渣进行混合并粒化成微颗粒。为了确保稳定操作,Waelz氧化物的锌产出量高,炉渣质量良好,将钢铁厂残渣与既定量的还原剂和造渣剂进行混合。火法冶金工艺在Waelz轧制管式炉中进行,炉长通常为40~65m,直径为3~4.5m。由于轻微倾斜和移动(每分钟1.2转),连续装料的微颗粒穿过窑炉,停留时间为4~6h。穿过窑炉的气相与固体散料的当前方向相反。

为了在锌工业中有效利用Waelz氧化物产品,就必须降低卤族元素含量,同时提升锌含量。轧制氧化物经过二级或三级逆流洗涤器处理,可以去除多于90%的卤族元素和碱。在最终洗涤的轧制氧化物中,锌含量为70wt%。Waelz炉渣可以用于填埋场的道路建造材料。Waelz工艺的一大缺点就是铁被束缚在炉渣中,不能被回收和进一步利用,例如,在钢铁生产中炉渣会作为铁载体。

三、欧盟正在开发的残渣固废处理工艺

1.综合INDUTECH® /EZINEX® 工艺概念

欧盟地区已经开发了一些冶金残渣处理技术,但部分尚未投入实际应用。位于意大利奥斯坡的Ferriere Nord工厂,已经开展了名为“综合INDUTECH®/EZINEXR”工艺的中试试验,该试验由意大利比提尼(Pittini)集团开展,主要对电炉粉尘进行现场处理。综合INDUTECH®/E Z I N E X®概念工艺由意大利工程公司E n g i t e c h Technologies SPA开发。在20世纪90年代,为了处理含锌的电炉粉尘物料,Engitech公司开创了EZINEXR工艺。基本理念是通过湿法冶金工艺从电炉粉尘生产阴极锌。EZINEXR工艺是一个电积系统,采用氧化锌材料的氯化物浸出。通过电炉粉尘的火法冶金处理(如Waelz工艺),在70℃~80℃的温度条件下,含锌物料在中性pH溶液中与氯化物浸出,从而生产粗氧化锌[11]。

氧化锌溶解并运往第二步骤,而含有锌铁尖晶石和铁尖晶石的部分则不会浸出,转往粗锌生产单元。除氧化锌外,镉和铅等其他金属则留在渗滤液中。胶结步骤是从其他金属中分离出锌,对于确保镀锌层而言,去除杂质非常重要,因为添加锌粉或颗粒,就会造成这些金属的析出。胶合剂可以用作再生铅工业的原材料,净化液在下一步锌电积进行处理,这一工艺会生成金属锌阴极,同时采用钛阴极和石墨阳极。

在大于65℃的温度条件下进行电解操作,同时采用空气吹扫系统,由此改善了扩散速率,有效混合溶液。电解采用的电流密度高达300A/m2,而且在较低的锌浓度(标准操作范围是5~15g/L)下进行。锌沉积持续24~48h,并在钛阴极上出现。由于钙和镁会干扰锌向阴极界面迁移,同时扰乱电解过程,为了去除这些杂质,还需要进一步的下游碳化步骤。为了避免这一问题,通过添加碳化钠或碳酸氢钠实现结晶和沉淀析出;除钙和镁外,在渗滤液中的其他主要杂质是碱性氯化物和氟化物,尽管其并不会影响镀层,但除了上述工序中的盐结晶外,这些杂质会改变电解质导电性,降低欧姆电阻。蒸发或结晶单元的主要目标为:蒸发掉带入设备的水分(反应物所含的水分、电化学添加剂、滤饼和阴极洗涤液),去除来自电解质的碱性氯化物,含有锌氨基化合物和氯化铵的母液被回收并返还至厂区[12]。

如前所述,EZINEX®理念采用了粗氧化锌进料。由于电炉粉尘必须进行预处理,从而产生具有稳定质量的氧化锌,那么就需要采用诸如Waelz工艺的火法冶金粉尘理念。因此,Engitech公司设计了INDUTEC®热处理工艺,并在Ferriere Nord设立了150 kW的中试工厂,采用电炉粉尘、氧化铁皮等不同物料进行试验。粒化物料装入感应炉,在热处理过程中,锌与镉、铅和汞等其他挥发性金属一起蒸发,气流离开感应炉冰杯冷却,热量用于进料的预热。两步除尘系统(旋风和袋式除尘器)从气体中分离出含有固体氧化物混合物的金属。除工艺气体外,产出生铁(铁含量92wt% ~ 94wt%,碳含量2wt%~4wt%)和惰性渣。

目前,INDUTEC®/EZINEX®理念正在逐步实现预期目标,近年来,锌生产商在采用电炉粉尘制备锌方面已经取得了一些成果,因此,Ferriere Nord决定将电炉粉尘运往Befesa这类外部公司。

2.PRIMUS® 多段炉

PRIMUS®技术是由Paul Wurth工程公司开发的,用于回收高炉、转炉和电炉的污泥、粉尘和氧化铁皮。该工艺可以把锌和铅从粉尘中分离,并以液态金属的形式回收铁成分。PRIMUS®技术由两部分组成:多段炉(Multihearth Furnace,MHF)和电炉。物料粒化并运往MHF。煤粉注入到预热、脱油和煅烧装置的这一区域以下。氧化物的还原在MHF的最低区域发生。重金属氧化物与氧化铁一起进行预还原。煤粉的添加会促成铁和锌还原,以及金属渗碳。在随后的熔化步骤中完成铁的还原,熔化生铁,形成炉渣,同时完成锌还原。锌、铅、氯和碱运往尾气系统,并在袋式过滤器中进行分离,作为PRIMUS®氧化物,其氧化锌含量很高[13]。液态生铁的铁含量为50wt%~80wt%,碳含量高达4wt%。产生的炉渣性质与高炉渣相似,可以用于铺路建设。除锌、铅、碱等成分外,氯也被蒸发并被采集。2003—2009年,卢森堡的PRIMOREC S. A.公司兴建的工厂采用了这项技术,每年可以处理6万吨的电炉粉尘和1.5万吨的轧制氧化铁皮污泥。

3.REDSMELTTM/REDIRONTM

位于卢森堡的Paul Wurth 工程公司开发了REDSMELTTM和REDIRONTM两大工艺。两种工艺均由两步熔化和还原工序组成,采用转底炉(RHF)和熔化装置对高炉、转炉和电炉的粉尘和污泥进行处理,生产直接还原铁(DRI)。精细研磨的残渣与煤或石油焦等碳质还原剂混合,进行预处理,用于后序的生球团生产。粒化步骤需要狭窄的粒度分布,80%小于100μm,100%小于250μm。

在搅拌器中制备湿润的物料,通过添加水和少量的膨润土作为粘合剂。采用圆盘造粒机对混合物进行粒化,生球团的粒径约为7mm。干燥步骤以后,球团装入RHF进行加热和预还原处理。燃气和助燃空气通过几个侧面燃烧器引入,分成3个控制区。在每个烧成带,为了获得理想的温度和气体成分(一氧化碳和氧气),分别控制燃料和空气流速。操作温度约为1 450℃。二次空气通过单独的进风口引入,用于燃烧还原工序所产生的一氧化碳。总停留时间为10~18min,最终DRI金属化程度接近70%~90%。取决于不同原材料的性质,特定DRI产量约为60~100kg/(m2·h)。离开转底炉的尾气温度约为1 100℃,一氧化碳随后被氧化。为了产生蒸汽,还安装了一个废热回收系统。起初在最终的熔化还原步骤上采用埋弧炉,经后期改进为吹氧煤基熔炉(新型熔化技术,NST)。NST熔炉被设计成垂直的反应容器,底部配备虹吸出铁口,这种设计与冲天炉(用撇渣器分离渣和铁水)相似。热DRI借助重力从顶部装入水冷溜槽。熔炼反应器配备了两级侧枪(每级三枪)用以注入氧气和煤粉。上部枪向乳化液中注入氧气,用以促进过渡区的二次燃烧,而下部枪向热金属熔池中注入氧气和煤粉。与之前的RHF(高达1 700℃)相比,熔化阶段的尾气温度更高一些,而且在一个双级系统(热回收步骤后的热气除尘器和洗涤器)中与RHF尾气一起处理[14]。

REDIRONTM工艺与REDSMELTTM的概念相似,在意大利皮奥姆比诺地区建成了1座示范工厂,该厂现归属于印度钢铁企业京德勒西南钢铁公司。REDIRON®工厂的残渣年处理能力为6万吨,DRI的年产能为4万吨,经过压块后装入高炉。目前,在欧洲地区尚没有REDSMELT®或REDIRON®工厂处于运行之中。

四、泛欧洲地区钢铁残渣固废处理研究项目进展

尽管欧盟钢铁企业的资源利用程度已经高于90%,而泛欧洲地区的研究焦点则是对现有残渣处理和利用方式进行改进或开创全新的理念。为了在2050年之前将欧盟钢铁工业二氧化碳排放量降至1990年的80%,循环经济在达成气候目标方面发挥着至关重要的作用[15,16]。按照时间顺序,表4总结了尚在进行中的欧洲研究项目(主要针对粉尘、炉渣和污泥处理),列出了欧盟相关的协调机构、资助机构,其中括号中的百分比为出资率。

表4 正在进行的泛欧洲地区钢铁残渣处理研究项目

五、总结

在残渣固废的利用方面,奥钢联公司和瑞典钢铁公司是欧盟地区领先的钢铁企业,通过进行必要的处理,粉尘、炉渣和污泥等钢铁工业固废得到了有效的回收再利用;同时,欧盟正在全面开发INDUTECH® /EZINEX®、PRIMUS®多段炉和REDSMELTTM/REDIRONTM等创新型工艺。为了在2050年之前将欧盟钢铁工业二氧化碳排放量降至1990年的80%,各大科研机构、院校和企业纷纷投身于钢铁残渣固废处理项目之中。大的财政投入,但需要在竖炉厂旁兴建压块系统,铁和锌的回收率分别在99%和95%以上。在不同投料量、贵金属回收量、年均工厂产能、贵重金属产出和处理限制等方面,DK工艺显示出的特征与OxyCup®工艺相同,但在生成废物和融合性方面存在一定差异。DK工艺有近1%的物料必须倾倒处理,且该工艺并不能直接融入传统炼钢工艺之中。

在钢铁产业的残渣处理方面,Waelz工艺主要处理转炉和电炉粉尘,由于不能对残渣进行加工,与OxyCup®R和DK工艺不同,锌是该工艺唯一能够回收的贵重金属,并以氧化物的形式向锌工业出售;而铁主要转移到炉渣成分中,含量高达45wt%。由于铁含量高,炉渣作为不可重复使用的废物进行部分填埋。将Waelz轧制管式炉融入现有炼钢工艺路线的最大优点就是简单可行。Waelz工艺相比于其他2种工艺,在产能规模上更小一些,锌回收率85%~95%,但该工艺进料的最小锌含量应为15wt%。

在物料灵活性方面,DK工艺优于OxyCup®和Waelz工艺,因为DK工艺的进料主要由高炉和转炉的粉尘、污泥组成,但将DK工艺融入现有的综合钢铁厂存在一定困难,而另2种工艺却可以实现。在循环经济理念方面,与OxyCup®和DK工艺相比,Waelz工艺略逊一筹,这是因为轧制管式炉的残渣处理量更小,且在大多数情况下会产生不可重复利用的炉渣。○

OxyCup®工艺采用竖炉进行火法冶金还原,原料主要是高炉和转炉废气的粉尘和污泥、含有氧化铁皮污泥、来自生铁脱硫的磁性残渣、焦炭和粘合剂等添加剂,最终产品为铁水;操作成本为250欧元/t原料,投资成本为45百万欧元(每年20万吨原料),欧盟地区年产能17.6万吨;优点是加工气体加热值高达4.5MJ/m3,缺点是铁水硫含量高达0.2wt%。

DK工艺采用火法冶金工艺回收烧结厂和高炉的锌;原料主要是来自高炉和转炉的粉尘和污泥、氧化铁皮、熔剂、焦炭等添加剂;最终产品为铸铁(块状,8~10kg)、氧化锌(粉尘)、炉渣,欧盟地区年产能41.9万吨;优点是不到1%的物料需进行填埋处理。

Befesa Waelz工艺采用转底窑炉利用火法冶金工艺回收锌,原料主要是粉尘、污泥等含锌残渣、焦炭(190kg/t电炉粉尘)、石灰石(50kg/t电炉粉尘),最终产品为氧化锌(粉尘)、炉渣,能耗为200kWh/t电炉粉尘,操作成本为105美元/t电炉粉尘,投资成本为7 500万美元(年处理电炉粉尘40万吨),欧盟地区年产能7.7万吨;优点是产品可以直接进行出售;缺点是铁滞留在炉渣里,不能进行内部回收,原料的锌含量高。

OxyCup®工艺可以加工2种不同的残渣,生铁为其主要产品,来自尾气粉尘的锌为回收的金属。OxyCup®炉渣可以用于道路施工,没有废物产生。在实施方面无需巨