侧向压力作用下PBL剪力键的抗剪性能

2020-01-02宋瑞年王潇碧占玉林赵人达

宋瑞年,王潇碧,占玉林,赵人达

(1.西南交通大学土木工程学院,四川成都 610031;2.四川省公路规划勘察设计研究院有限公司,四川成都 610031;3.四川大学锦城学院,四川成都 611731)

近年来,钢混组合结构的应用越来越广泛,为保证2种材料协同受力,须在结合面设置剪力连接件,栓钉[1]、PBL 剪力键[2]、型钢剪力键[3]及组合形式剪力键[4]均广泛应用于工程设计中。工程技术人员对常用剪力键的承载力计算方法和构造细节开展了大量的研究,相关成果纳入了对应规范,但目前的研究很少考虑界面摩擦力的作用[5],试验研究有时甚至在结合面涂油和覆盖薄膜来降低黏结和摩擦力的影响[6]。对于钢-混凝土混合结构而言,无论是斜拉索的索力、结构自重,还是纵向预应力,均会在结合面产生较大的压力[7]。根据库伦准则,若结合面发生相对滑动,须克服巨大的摩擦力[8],而目前我国GB 50017—2017《钢结构设计标准》、JTG D64—2015《公路钢结构桥梁设计规范》、JTG/T D64-01—2015《公路钢混组合桥梁设计与施工规范》等规范中剪力键抗剪承载力计算时均忽略了摩擦力的作用,而将其作为一种安全储备。钢混结合面的的抗剪连接设计构造复杂,剪力键和钢筋布置密集,混凝土施工困难,不易振捣,容易留下安全隐患[9];纵向预应力有时会使锚头后端梁体开裂,影响结构耐久性[10]。因此,对接头连接构造进行合理设计,简化结构形式,减少冗余构件是必要的。考虑摩擦力的作用可以减少剪力键的布置数量,降低施工复杂度,提高工程质量,对工程建设具有实际意义。

基于上述研究,本文开展考虑侧向压力作用的PBL 剪力键推出试验,对不同侧向压力水平下试件的抗剪性能进行全过程分析,为评估侧向压力的作用提供参考。

1 试验研究

1.1 试件设计

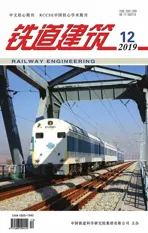

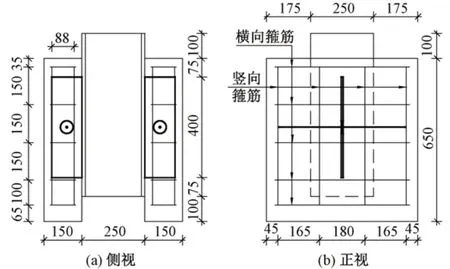

本次试验的试件设计参考 Eurocode 4 规范[11],混凝土板尺寸为650 mm×600 mm×150 mm,采用C60 混凝土;箍筋采用环形箍筋形式,规格为ϕ12 的HRB400钢筋;中间钢梁采用 H 型钢,规格为 HW250×250×9×14,采用Q345 钢材,推出试件布置如图1所示。PBL剪力键规格为400 mm×120 mm×12mm,采用Q345 钢材,开孔直径50 mm,贯通钢筋为ϕ12 的HRB400 钢筋,PBL剪力键构造如图2所示。

图1 推出试件布置(单位:mm)

图2 PBL剪力键构造示意(单位:mm)

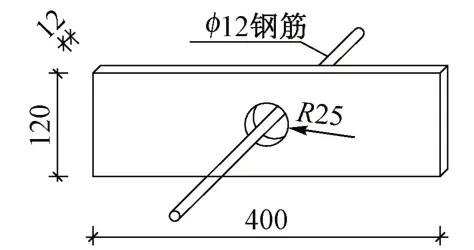

本文共设计4 组试验,每组包含3 个试件,采用相同的试件形式,以侧向压力水平为试验变量,试件编号及侧向压力水平见表1。

表1 试件编号及侧向压力水平

1.2 材料性能

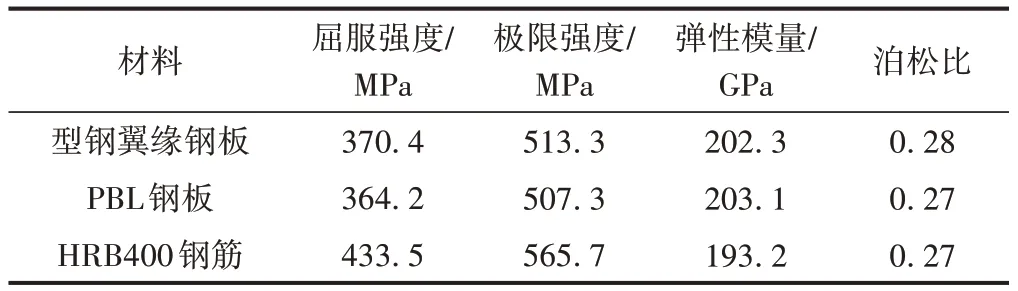

参考GB/T 50081—2002《普通混凝土力学性能试验方法标准》和GB/T 228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》,测试材料的力学性能。混凝土立方体抗压强度为61.4 MPa,弹性模量为31.5 GPa,泊松比为0.18。钢材力学性能参数见表2。

表2 钢材力学性能参数

1.3 侧向压力施加方法

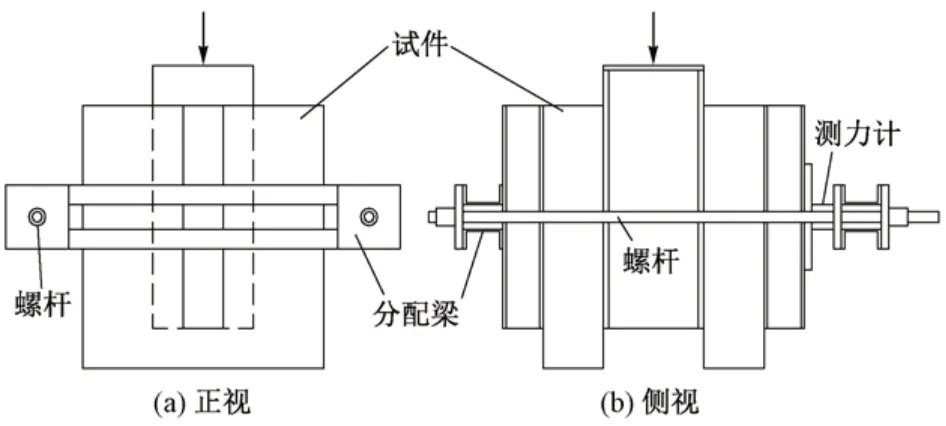

侧向压力采用螺杆对拉的方式施加,侧向压力加载装置如图3所示。通过旋紧杆端的螺母,使混凝土板与钢梁间产生压力,采用穿心压力计测试压力值,并在试验全过程中对压力值进行监控和记录。

图3 侧向压力加载装置

1.4 试验加载及测试

采用液压式加载系统,依次进行预加载和正式加载。预加载的荷载水平为30%屈服荷载,预加载持续一段时间后进行卸载,消除非弹性变形。正式加载时,按每个荷载步200 kN 的荷载增量加载至试件屈服;随后根据荷载-滑移曲线调整荷载增量,依次采用100,50,20,10 kN。进入下降段后,采用位移加载,每个荷载步的位移增量为3~5 mm。试验加载装置见图4。采用百分表测试钢混结合面的相对滑移,测点布置于结合面的顶部和底部;通过在混凝土表面刻画50 mm×50 mm方格的形式记录裂缝发展过程。

图4 试验加载装置

2 试验测试结果

2.1 荷载-滑移曲线

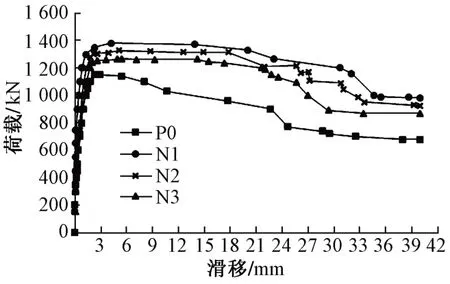

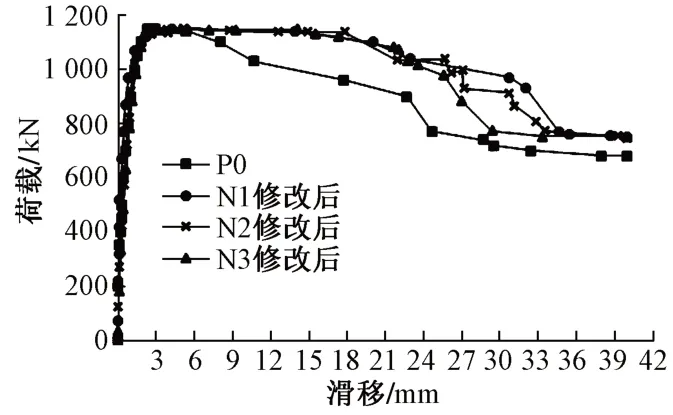

试件荷载-滑移曲线见图5。可知:①加载初期为弹性阶段,试件刚度大,荷载达到600 kN 时混凝土板产生裂缝,曲线斜率降低,试件抗剪刚度减小,侧向压力越大抗剪刚度的改变量越小;②达到极限荷载后,侧向压力的作用能够使试件在保持抗剪承载力不降低的前提下,发生更大的相对滑移;③加载后期各类试件的抗剪能力均有所降低。

图5 试件荷载-滑移曲线

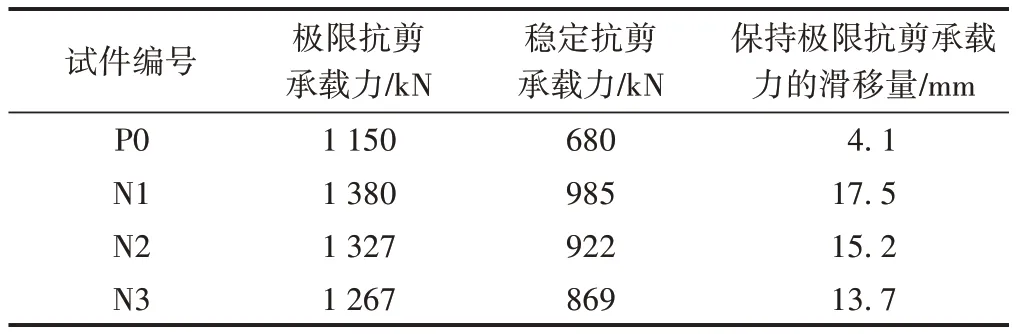

采用3 个指标对上述试验结果进行评价,其中各类试件所能承受的最大荷载为试件的“极限抗剪承载力”;荷载维持在极限抗剪承载力时试件能够发生的累计滑移变形为“保持极限抗剪承载力的滑移量”;在加载后期,试件承载能力降低后仍能够继续承受的荷载为“稳定抗剪承载力”,各类试件的荷载-滑移曲线统计结果见表3。可知,侧向压力越高,试件的极限抗剪承载力和稳定抗剪承载力越大,保持极限抗剪承载力的滑移量越大。

表3 荷载-滑移曲线统计结果

2.2 试件破坏模式

当荷载增加至600 kN 时,混凝土板逐渐出现细微裂缝,随着荷载的继续增大,裂缝的长度、宽度和分布范围逐渐增加;达到极限荷载并继续加载一段时间后贯通钢筋发生断裂并发出清晰的响声;贯通钢筋断裂后试件的承载能力下降。各类试件具有典型的破坏模式:P0试件的混凝土板内侧出现劈裂裂缝,如图6(a)所示,N类试件的混凝土板底部出现局部压碎现象,如图6(b)所示。所有试件的贯通钢筋沿PBL 钢板边缘剪断,断口平整,如图6(c)所示。

图6 试件破坏模式

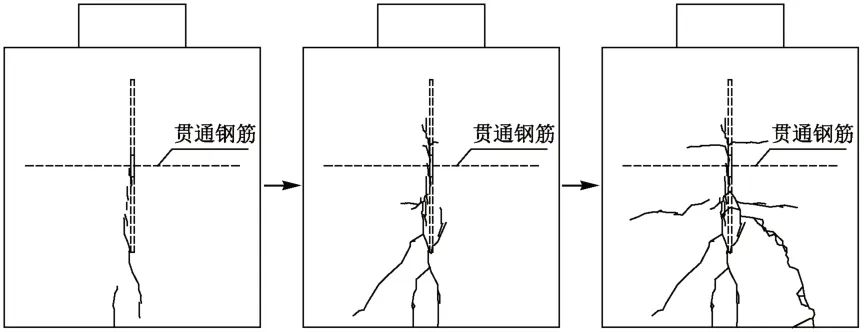

P0 试件混凝土板正面裂缝在加载初期沿竖向开展,与PBL 剪力键方向一致,随着荷载的增加,剪力键中部区域开始产生斜向裂缝,并向试件底部发展。P0试件的裂缝发展过程如图7所示,PBL剪力键以虚线标示。

图7 P0试件裂缝发展过程

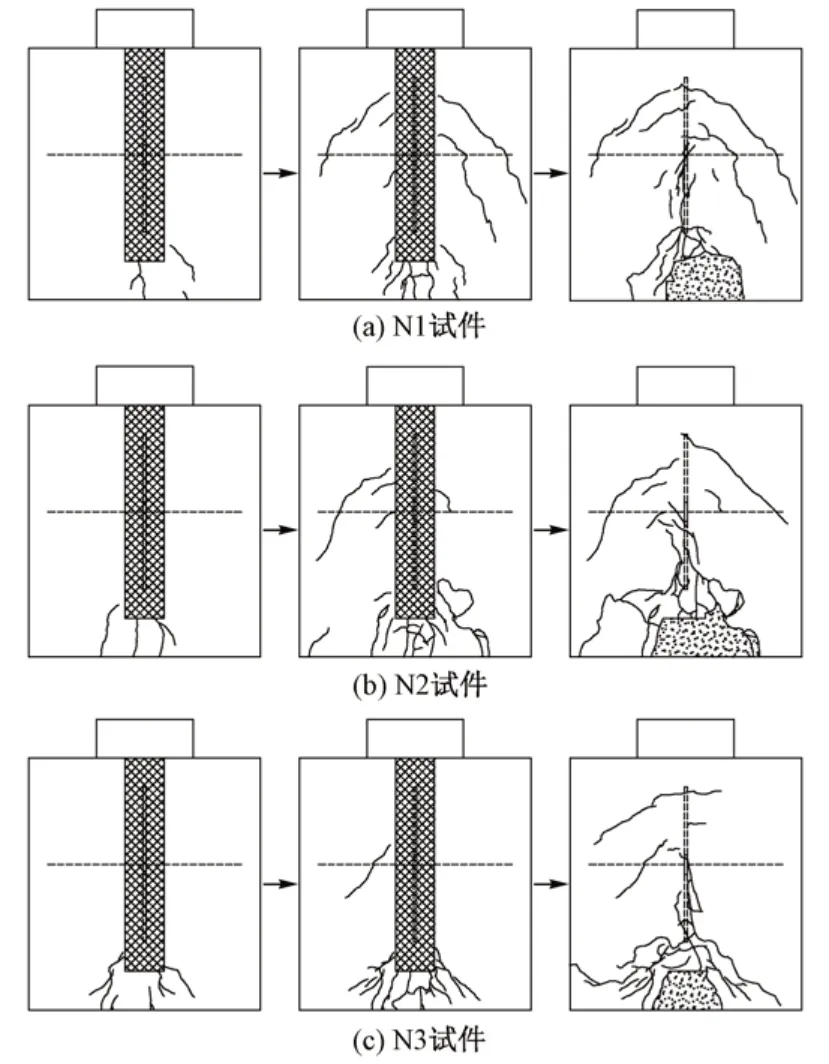

N1—N3 试件的裂缝发展过程见图8。每类试件的前2 张图绘制了加载过程中裂缝的发展,侧向压力作用区域以斜方格表示,第3 张图为加载结束后裂缝的分布情况。可知:①在加载初期,随着荷载的增大裂缝出现在试件底部,呈竖直状;②当加载至极限荷载附近时在PBL 剪力键顶部产生裂缝,并沿45°方向扩展;③试件底部混凝土在加载后期被压碎;④试验结束后拆除侧向压力装置,发现试件中部有竖向裂缝,该裂缝在加载过程中产生,但因视线遮挡无法观察和记录。

裂缝发展过程表明:侧向压力作用下,N类试件的裂缝发展与P0试件明显不同,侧向压力增强了混凝土板的整体性;斜裂缝的生成点位于试件顶部,侧向压力降低后,N类试件的裂缝形式逐渐接近P0试件。

图8 N1—N3试件裂缝发展过程

3 侧向压力作用效应分析

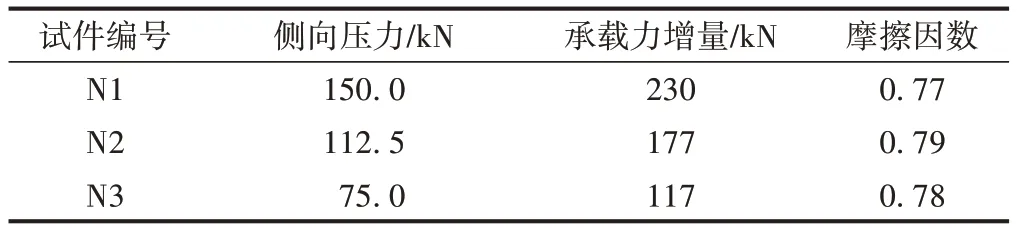

加载初期侧向压力对抗剪承载能力的影响见表4。采用库伦摩擦理论计算钢混结合面的摩擦因数,摩擦因数平均值为0.78。

表4 加载初期侧向压力对抗剪承载能力的影响

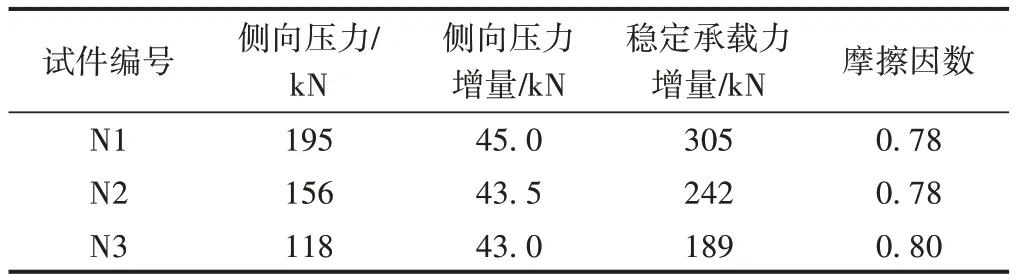

试验加载后期侧向压力有所增加,承载力降低至稳定状态时,侧向压力对试件承载能力的影响见表5。可知:根据库伦摩擦理论计算界面摩擦因数平均值为0.78,与加载初期保持一致;N1—N3 试件的侧向压力增量一致,约为44 kN。

表5 加载后期侧向压力对试件承载能力影响

扣除界面摩擦力的抗剪贡献后,各类试件的荷载-滑移曲线见图9。可知:4 类试件在达到抗剪承载力前的荷载-滑移曲线基本重合;达到承载能力极限后,侧向压力越高,N类试件的抗剪承载力弱化越慢。

图9 扣除摩擦力贡献的试件荷载-滑移曲线

4 结论

1)PBL剪力键的抗剪刚度大,抗剪承载力高,界面滑移距离长,剪力键延性好,不会发生脆性破坏。

2)侧向压力作用提高了N 类试件的抗剪承载力,其提高幅度与侧向压力水平成正比;侧向压力作用增强了混凝土板的整体性,试件破坏模式均为贯通钢筋剪断和底部混凝土压碎。

3)侧向压力以摩擦力的形式提高试件的抗剪能力,本次试验的钢混结合面摩擦因数为0.78,在试验全过程中保持稳定,摩擦力的计算可参考库伦摩擦理论。