Q690E海事起重船主弦杆用无缝钢管的开发

2020-01-01边令喜周晓锋刘江成周国帅王亚男

边令喜,周晓锋,刘江成,周国帅,王亚男

(天津钢管集团股份有限公司,天津 300301)

海事起重船用主弦杆材料在大型起重船中属于关键结构材料,要求在起吊作业中能提供大的支撑力,采用大规格厚壁材料是大吨位起重船设计时的主要思路,而且采用圆管可以增强各向同性,提高钢级可以增加支撑力,提高吊装能力,所以主弦杆一般设计时采用高强度、大直径、厚壁钢管[1-7]。高强度、大直径、厚壁钢管目前有两种,一种是焊接钢管,一种是无缝钢管。如果采用焊接钢管,需要使用宽幅调质厚壁钢板,钢板经卷曲焊接而成。而高强度厚壁钢板的卷曲力特别大,一般设备满足不了要求,同时焊接处与母材组织不同,并且焊接钢管的残余应力也非常高,这些因素都制约着焊接钢管的使用。相比之下,无缝钢管不存在焊缝,钢管经整体调质热处理后组织均匀,残余应力小,安全可靠性更高[8-10]。

1 Q690E钢级产品技术要求

国内某知名海工设备制造商承建了1 600 t级海事起重船,该起重船为非自航、全回转起重船,适用于在近海和港口等水域进行各类大型重件或大型水工构件的吊装作业,也能够在潮间带座底作业,最大固定吊重为1 600 t,最大吊高为110 m;最大回转吊重为1 300 t,最大回转吊高约110 m,其中起重船的主弦杆用管钢级为Q690E,规格为Φ630 mm×30 mm。按照双方签订的开发无缝钢管技术协议,Q690E钢级无缝钢管的化学成分、力学性能、尺寸公差要求见表1~3。

表1 Q690E钢级无缝钢管化学成分(质量分数)最大值要求 %

表2 Q690E钢级无缝钢管力学性能要求

表3 Φ630 mm×30 mm Q690E钢级无缝钢管尺寸公差要求

该批结构管生产中的三大难点:一是为确保产品易轧制并具有优良的焊接性能,必须考虑成分设计时碳当量与合金成分的匹配;二是Φ630 mm×30 mm规格是Φ720 mm斜轧扩径机组能够斜轧扩径的极限规格(若不受原料管规格限制,斜轧扩径工艺的产品外径可大于720 mm,壁厚可大于30 mm),产品对尺寸公差要求严格,斜轧扩径要求母管尺寸精度高,斜轧扩径难度大;三是钢管外径大,壁厚厚,单支钢管质量达到3.6 t,对材料热处理淬透性和均匀性要求高。

2 产品成分设计

考虑到大型海事起重船主弦杆用无缝钢管材料应具有大壁厚、高强度、高韧性、易焊接等诸多特性,在成分设计方面严格控制钢种的碳当量和冷裂纹敏感系数以提高钢种的可焊性;加入Mn、Ni、Cr、Mo、W、V、Nb等合金元素,通过固溶强化、细晶强化及相变强化等措施保证材料的强度和低温韧性,尽可能降低硫、磷、五害元素及气体含量,提出了适合于海事起重船用厚壁、高钢级、高可焊性无缝结构支撑用管的化学成分体系[11-16]。

C是增加淬透性、提高钢的强度的元素,也是影响碳当量的主要元素,需要协调强度和焊接性能对C元素的要求。

Mn可以提高钢的淬透性,在低碳钢中应用广泛,通过固溶强化提高钢的强度,冶炼时具有弱脱氧能力,能减轻硫的有害作用,是提高钢的强度及韧性的元素,对于这类钢,Mn含量应不低于0.5%,但Mn含量过高,焊接裂纹敏感性增强。

Mo可以提高淬透性、防止回火时强度降低,对微合金化钢来说一般不加入Mo,但对于厚壁结构钢通常会适量加入Mo以提高钢的淬透能力和回火稳定性。

Cr在钢中可以提高钢的强度和硬度以及高温机械性能,使钢具有良好的抗腐蚀性和抗氧化性,提高淬透性,缺点是显著提高钢的脆性转变温度、促进钢的回火脆性。

Ni在钢中可提高钢的强度而不显著降低其韧性,可提高钢的低温韧性,改善钢的加工性和可焊性,提高钢的抗腐蚀能力。

W是熔点最高的金属,形成的碳化钨硬度高、熔点高、脆性大,在钢中的作用与钼相似,增强耐磨性及抗热过敏感性的作用优于钼,能显著地降低钢的热导率,W的加入主要是提高钢的强韧性,防止产生回火脆性。

V是最常用的微合金化元素,在采用调质工艺的情况下,强度强化特征更明显。因此V的含量一般在0.02%以上,但含量过高会影响钢的焊接性能。

Nb元素通过细晶强化和沉淀强化提高强度,同时可改善钢的低温冲击韧性,但Nb降低钢的热塑性从而增加含铌钢铸坯的热裂倾向。

P、S是钢中的杂质元素,对钢的热塑性和成品的韧性有影响,应尽可能地减少其含量,控制w(P)≤0.010%,w(S)≤0.005%。采用上述化学成分设计思路,优化后钢管成分最大值设计见表4。

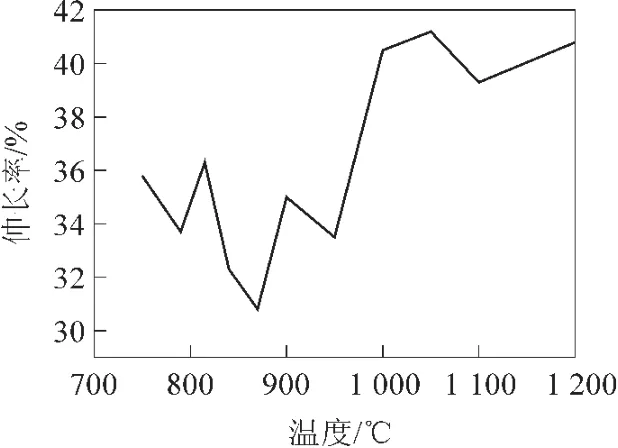

3 轧制+斜轧扩径工艺

由于轧制时需要Φ400 mm圆坯,轧制变形抗力大,需要设计钢种具有较好的热塑性,并选择一个热塑性好的温度区间进行轧制。利用Gleeble 3500检测钢种从750~1 200℃的伸长率,采用的加热速度为10℃/s,到温后保温2 min,采用应变速率0.1 s-1,热塑性曲线如图1所示。

表4 Q690E钢级无缝钢管化学成分(质量分数)最大值设计%

图1 Q690E钢级无缝钢管热塑性曲线

产品的几何尺寸精度直接影响客户在施工现场的焊接质量、施工效率及使用的安全性,对无缝钢管的尺寸偏差及几何精度要求严格。产品采用热轧+斜轧扩径工艺,为保证最终钢管的几何尺寸,生产时严格控制中间母料的几何尺寸精度,为后续斜轧扩径提供优质原料。

钢管采用PQF连轧管机组进行轧制获得母管,天津钢管集团股份有限公司的PQF轧机采用三辊封闭式孔型设计,轧制过程中金属在3个方向上同时受力,使金属在同一截面上的变形更加均匀,且3个轧辊呈120°分布,保证了芯棒在孔型中更好对中,从而使轧制过程更加平滑、稳定,定径采用高精度定径机架,保证母管几何尺寸精度[17-19]。轧制时优化了管坯加热制度,降低穿孔轧辊转速,轧辊辗轧角为 15°,轧辊的送进角为 11°[20]。

Φ720 mm机组斜轧扩径时,在扩管变形过程中四周有轧辊的约束,变形区横截面接近封闭,并且是旋转变形,相比于普通的热扩工艺,可以明显提高钢管的壁厚不均度、椭圆度及表面质量,并且可以减少裂纹缺陷,较小的裂纹能够被轧制焊合。斜轧扩径时有专门控制壁厚精度的控制单元,控制金属的流动均匀平滑,顶杆采用液压小舱控制定位,在轧制过程中调整顶头位置,对顶杆弹性膨胀延伸而产生的长度变化进行补偿,使最终产品的壁厚不均度下降。斜轧扩径后的管子由均整机进行均整,可以进一步改善成品表面质量,为保证定径时的热塑性,均整后的钢管进入再加热炉进行温度补偿,经高精度定径机定径后,可满足产品对外径椭圆度的要求。通过轧制+斜轧扩径工艺的优化调整,最终实现了高几何尺寸精度控制[21]。

4 热处理工艺

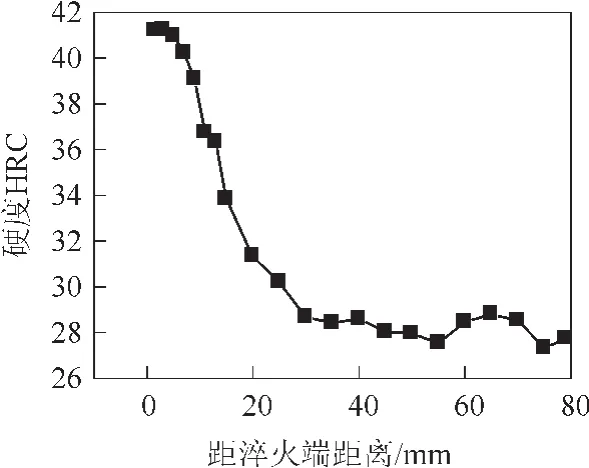

通过实验室测定,钢种奥氏体转变终了温度Ac3为875℃,奥氏体转变开始温度Ac1为735℃,为了衡量钢种的淬透性,按照GB/T 225—2006《钢淬透性的末端淬火试验方法(Jominy试验)》进行了淬透性试验,得到了新钢种的淬透性曲线,如图2所示。该钢种淬透性良好,达到J34-15级别。结合连续冷却转变曲线(CCT曲线)及热处理经验,进行了小样实验室热处理工艺研究。Q690E钢级无缝钢管热处理试验力学性能见表5。

图2 Q690E钢级无缝钢管淬透性曲线

钢管生产时采用浸入式淬火+高温回火的调质热处理工艺,浸入式淬火比内喷+外淋式淬火具有更快的冷却速度,保证了材料在生产过程中能充分淬透及产品热处理后性能的稳定性。根据实验室小样热处理结果,并结合现场生产实际情况,最终确定热处理工艺为:940℃水淬+650℃回火空冷,成品管力学性能见表6。

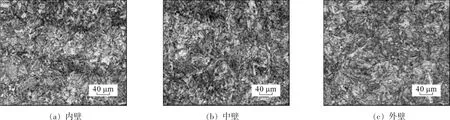

观察了热处理后钢管内中外金相组织,经热处理后,形成以贝氏体为基体的组织,内壁、中壁、外壁的组织差别小,组织均匀性好。Q690E钢级无缝钢管的金相组织如图3所示。进行横、纵向系列冲击试验,低温韧-脆转变曲线如图4所示,钢管的韧-脆转变温度在-50℃以下。

表5 Q690E钢级无缝钢管热处理试验力学性能

表6 Q690E钢级无缝钢管成品管力学性能

图3 Q690E钢级无缝钢管的金相组织

图4 Q690E钢级无缝钢管的韧-脆转变曲线

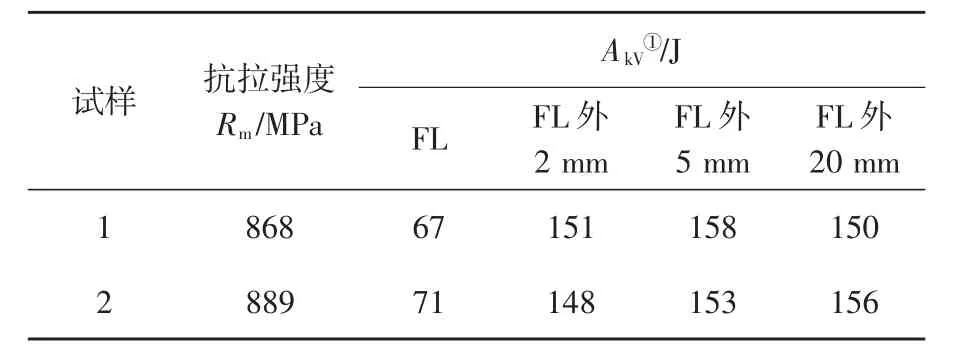

5 焊接评价

主弦管除了管材本身性能合格以外,最重要的是要具有良好的可焊性。对Q690E钢级无缝钢管材料焊接性能进行评价,力学性能检测数据见表7,焊接接头硬度打点位置如图5所示,焊接工艺参数见表8,硬度试验结果见表9。检验结果显示各项性能全部合格。

6 结 语

(1)在成分设计中优化钢种合金元素含量,提高热塑性及可焊性,克服了热轧大壁厚大外径高强度管材由于热塑性低、轧制力过大不能热轧生产的困难,成功通过热轧+斜轧扩径工艺生产出高强度大规格厚壁主弦杆,并且通过了焊接评价试验。

表7 Q690E钢级无缝钢管焊接后的力学性能

图5 Q690E无缝钢管焊接接头硬度打点位置示意

表8 Q690E钢级无缝钢管的焊接工艺参数

表9 Q690E无缝钢管焊接后硬度试验结果 HV5

(2)通过热轧+斜轧扩径工艺生产的产品几何尺寸精度满足-10.0%S~+12.5%S,满足用户要求。

(3)采用浸入式淬火的方式,保证回火前材料充分淬透,提升热处理后材料强度及性能稳定性,最终屈服强度达到760 MPa以上,满足用户设计使用要求。