M270硅钢片检测不合格的原因分析

2019-12-31顾海空

顾海空

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

硅钢片作为电机的核心原材料之一,其磁性能的高低对电机性能的影响至关重要。硅钢片铁损低,既可节省大量电能,又可延长电机工作运转时间,且较强磁场下磁感应强度(磁感)高,在空载时显然空载电流小,有利减小发热和改善温升。

近两年,在对M270硅钢片的检查测试中,已经发现多次硅钢片的磁性能不合格情形,主要体现为硅钢片的比总损耗超标。这种情况不但有损于对M270硅钢片质量的评价,也引起了供应商对检测结果的质疑,对正常的生产也造成了很大程度的影响。所以,对M270硅钢片的检测不合格的原因进行科学有效的分析变得至关重要。

1 取样检测过程中影响检测结果的因素

1.1 环境温度

GB/T 3655—2008《用爱泼斯坦方圈测量电工钢片(带)磁性能的方法》中,规定测量时环境温度为23±5 ℃,这个测量温度的范围是比较大的,不同的温度对测量结果有一定的影响,比总损耗随温度升高而降低。

1.2 试样尺寸

GB/T 3655—2008《用爱泼斯坦方圈测量电工钢片(带)磁性能的方法》中,规定样片应使用不产生明显边缘毛刺的方法剪切,样片应平直,其宽度b=30 mm±0.2 mm;长度为280 mm≤L≤320 mm,样片长度的公差为±0.5 mm。对于无取向电工钢片,规定方向和实际剪切方向之间的角度不超过±5°,当试样剪切不规范时也会对测量结果产生较大的影响。

1.3 试样质量

GB/T 3655—2008《用爱泼斯坦方圈测量电工钢片(带)磁性能的方法》中,规定试样需进行称量,称量误差在±0.1%以内。必须确保天平秤的精度符合要求,不同质量的标准试样,比总损耗随试样质量的降低而降低。即使是同一试样,其质量不同,测试结果也不同。

1.4 取样部位

在GB/T 2521.1—2016中明确规定,取样应从每一个验收组批上切取,钢卷的最内圈和最外圈应视为包装材,试样不应从这部分截取。通常做法是在钢卷的内圈和外圈不小于3 m处截取,取样部位对硅钢片磁性能测试结果有着明显的影响,对冷轧硅钢片来说,钢带的头部和尾部的磁性能也有很大的差别。

1.5 测试设备

即使是同一单位研制生产的设备,在不同的使用、保养以及计量标定的情况下,测量结果也存在着差别。对于测量结果处于合格范围却又在临界点附近的,将会得到两个不同牌号的判定结果。

1.6 人为因素

当从钢卷内圈取样时,必须一边抽拉一边翻展硅钢带,这时会不可避免地产生一些大小不一的折印或受力。这些折印分布随机且不规则,而受力会使硅钢带形成内应力,导致晶粒变形磁导率下降,比总损耗增加。另外,从钢卷内圈裁取的硅钢片样片从仓库搬运到分厂进行剪切试样的过程中,也有可能因搬运不当而产生折印或受力。

2 与第三方检测的比对

根据实际生产条件,上电在仓库对硅钢卷取样时,采用的是硅钢卷内圈取样,这种方式只需检验人员即可完成,不占用其他资源。当上电检测结果出现不合格,并且经加倍复试仍判定为不合格的,上电联合供应商一起送第三方进行测试。为了保证试样的可靠性,上电通过开料机对硅钢卷进行外圈剪片“宽度×900 mm”,每卷取三片,然后送第三方,由第三方进行试样的制备并完成检测。

经比对,上电和第三方的测试环境温度、试样尺寸和试样质量,都满足标准GB/T 3655—2008的要求。上电的测试设备为NIM-2000E磁性测量仪,而第三方的测试设备为Brockhaus MPG 100D交直流磁性测量仪,两者都是磁性能测量的常用设备。但第三方作为具备CNAS认证资质的测试单位,其整体的测量精度等级高于上电也属正常。

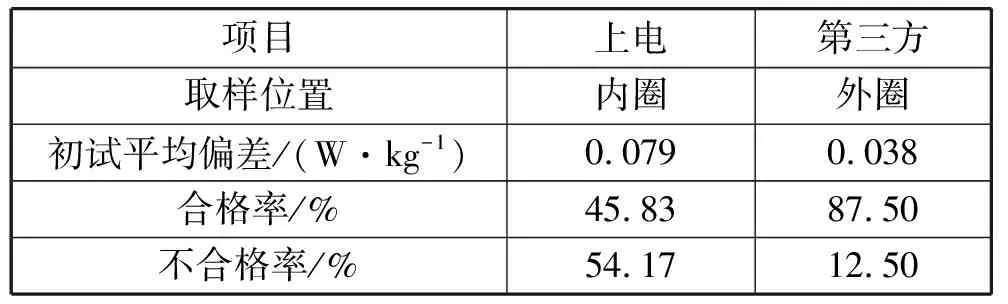

而人为因素与取样部位是密切相关的,当采用内圈取样的方式时,人为因素即不可控因素明显增加,当采用外圈取样的方式时,开料机运行相对平稳,几乎不会对硅钢片产生划伤、折印等损伤,表面缺陷的排除率也更高。通过对同期数据的统计,上电初次取样测试与第三方测试的差异如表1所示。

表1 初次取样测试与第三方测试的差异

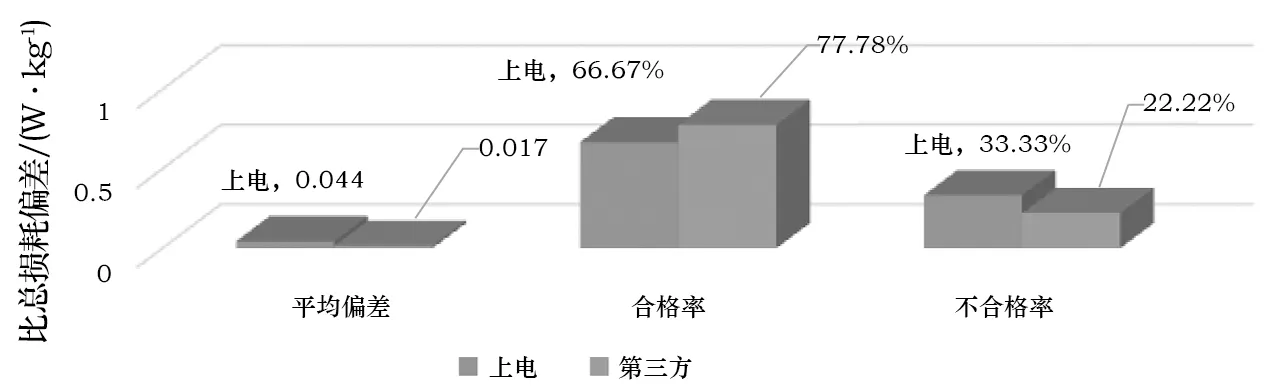

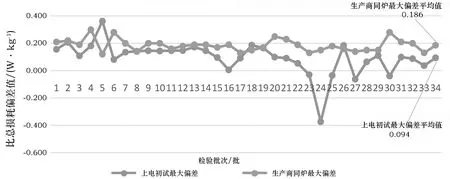

这里的初试偏差的基准是硅钢片生产厂家的质量证明书上的比总损耗数据,也就是说,同一个硅钢卷,上电从内圈取样测得的比总损耗数据与质量证明书上的比总损耗数据的差值,跟从外圈取样在第三方测得的比总损耗数据与质量证明书上的比总损耗数据的差值相比,两者之间的偏差还是比较大的。为了更客观、准确的比对上电与第三方的测试数据,从送第三方进行初试的硅钢片卷号中随机抽取1/3的卷号,在上电重新采用外圈取样的方式,保持与第三方取样一致,然后按标准要求裁切试样后测试。上电再次取样测试与第三方测试的差异如图1所示。

图1 外圈取样比总损耗测试差异

由此可见,在同样采用外圈取样的方式进行测试,上电与第三方测得的比总损耗之间的偏差已经明显缩小,且测试合格率也有了明显提高,说明外圈取样或者说人为因素对于测试结果具有明显的影响。

3 试样的裁切毛刺对检测结果的影响

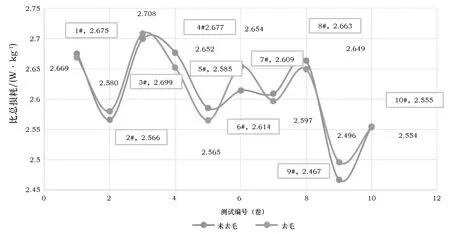

过去我们一直认为试样剪切后的毛刺,对测试结果有着明显影响,甚至是决定作用,所以也有了减小毛刺的产生或者进行去除毛刺的想法,即通过刃磨刀具或用砂纸手工去毛的方法尽可能的避免毛刺的影响。但是,从太钢的研究中了解到,剪切毛刺并不在影响比总损耗检测结果的考察因素之内。

剪切硅钢片的过程中会产生残余应力(外应力),而剪切毛刺就是这种残余应力的表现形式,但只要毛刺不是很明显,对测试结果几乎没影响。而对于人为去除检测试样上存在的毛刺,影响并不明显,有时反而会因为去毛不当造成比总损耗的明显增加,如图2。

图2 M270硅钢片测试中比总损耗与剪切毛刺的关系

4 硅钢片原始磁性能对测试结果的影响

上电公司生产大型汽轮发电机用的M270硅钢卷,是法国的Arcelor Mittal公司生产的,已经使用了很多年,产品质量方面一直比较稳定。但是最近两年来,我们在入厂检验中多次发现M270硅钢卷的磁性能不合格,而且都是比总损耗超标,即使经过加倍抽样以及委托第三方测试,依然会有不合格情况出现。

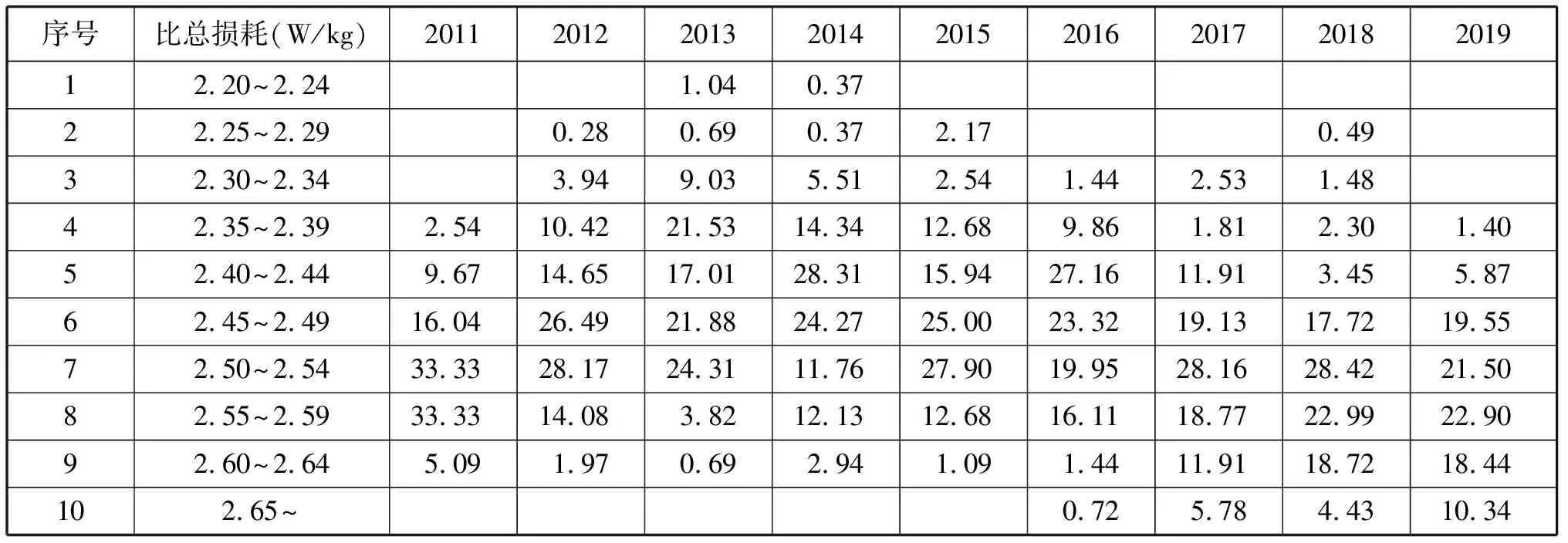

4.1 2011年—2019年硅钢片比总损耗数据分布

通过对2011年以来使用的M270硅钢卷的质量证明书上磁性能数据的统计和分析发现,相对于标准“比总损耗P1.5≤2.70 W/kg”而言,M270硅钢卷的磁性能一直在靠近标准的下限,呈现一种缓慢下降的过程,特别是最近三年非常明显,见表2。

表2 2011年—2019年M270质量证明书上比总损耗数据分布 (%)

4.2 2011年—2019年比总损耗测试偏差数据

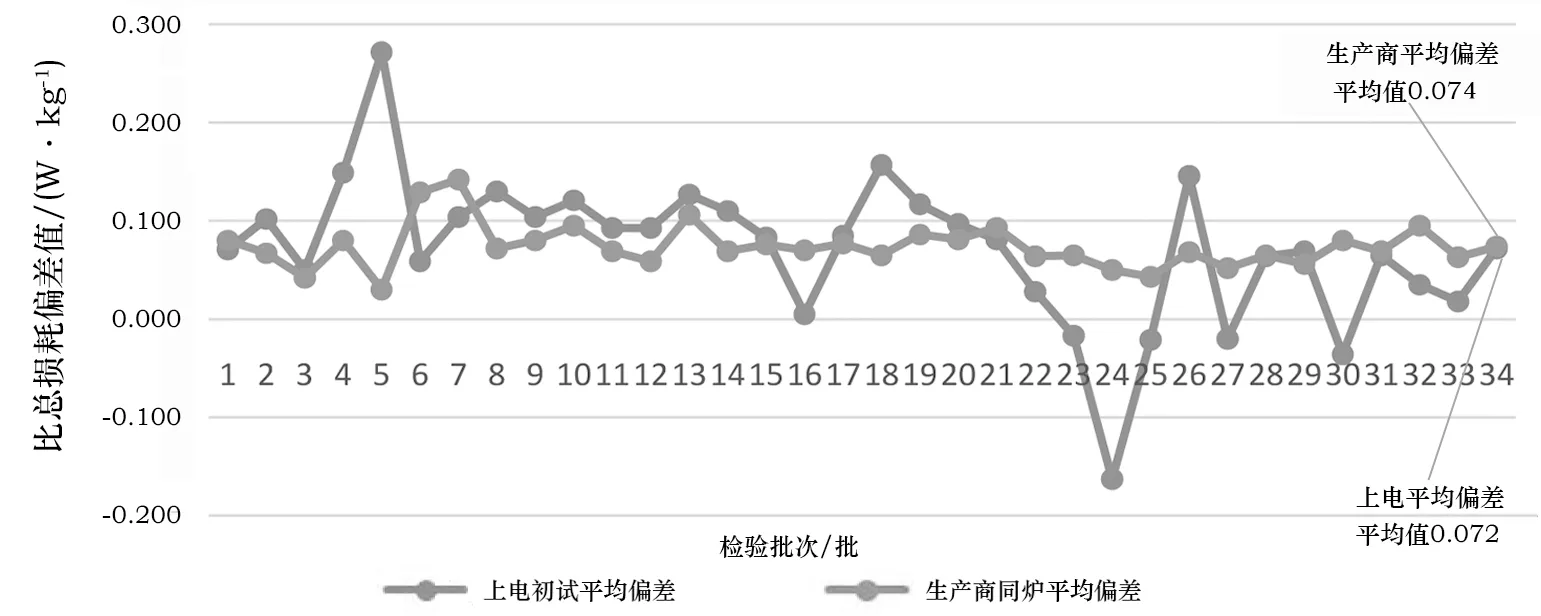

在入厂检验的过程中,经过测试得到的比总损耗数据与M270硅钢卷的质量证明书上的磁性能数据总会有偏差,而且有时这种偏差也不小。通过对每批硅钢卷的质量证明书的梳理发现,通常一批硅钢卷有十几个炉号,而一个炉号中通常又有几个甚至十几个硅钢卷。从统计数据可知,同一个炉号下面不同卷号的比总损耗数据相差也很大。为了使这个情况显性化,提取初次测试中偏差最大的数据与该批次硅钢卷中同炉偏差最大的数据进行比较,M270硅钢卷的生产商同炉最大偏差明显高于上电初次测试的最大偏差,见图3。

图3 2011年—2019年M270比总损耗最大偏差

这说明在检测中出现比总损耗数据的偏差是一种正常情况,会受到许多因素的影响,即使材料生产商也无法避免。从测试偏差的稳定性来看,上电的波动比较明显,但整体测试偏差的平均值非常的接近,说明上电的测试能力与M270的材料生产商相当,见图4。

图4 2011年—2019年M270比总损耗平均偏差

4.3 2011年—2019年同卷硅钢片检测结果分析

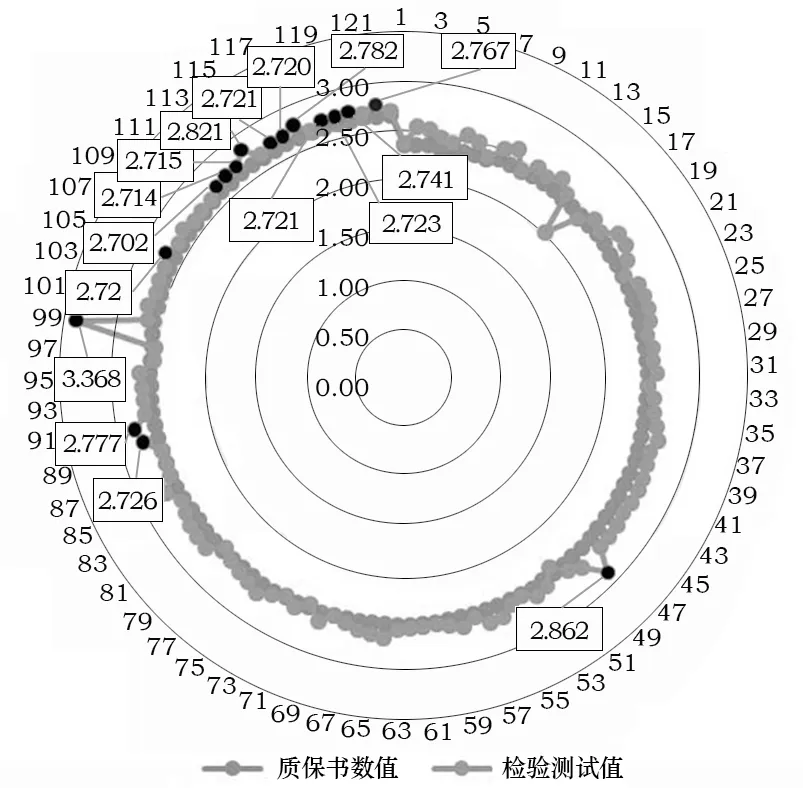

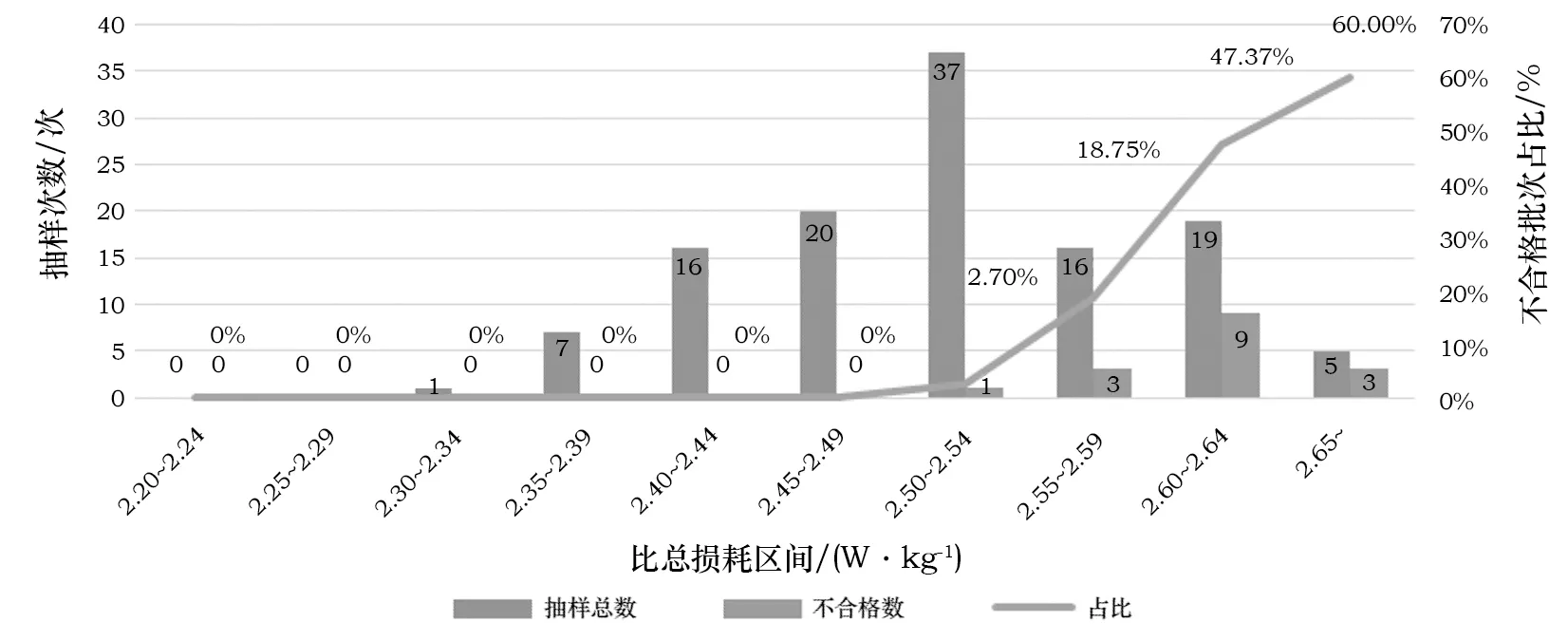

对2011年—2019年的M270硅钢卷的抽检测试数据进行汇总发现,检测不合格的情况主要出现在质量证明书中硅钢卷的比总损耗值≥2.60 W/kg的硅钢卷上,见图5。抽检不合格的分布及占比情况,见图6。比总损耗测试的不合格情况主要集中在2018年和2019年,所有测试不合格的硅钢卷的质量证明书上比总损耗的分布范围及占比,见图7。

5 提高M270硅钢片比总损耗检测合格率的措施

5.1 提高硅钢片原始磁性能

从生产商的同炉偏差可知冶炼或生产过程对成品硅钢卷的比总损耗数据的影响还是比较大的,生产商应提高冶炼和生产工艺水平;从质保书比总损耗数据看出,当比总损耗数据集聚于2.60 W/kg及以上区间时,抽检不合格率也随之明显上升,生产商的同炉平均偏差和上电的初试平均偏差均在0.07 W/kg左右,据此,供应商供货时应尽量剔除比总损耗≥2.63 W/kg的硅钢卷。

图5 2011年—2019年M270硅钢卷比总损耗抽检数据

图6 2011年—2019年M270比总损耗抽检数据

图7 比总损耗不合格分布区间与占比

5.2 改变取样方式

从实际检测经验可见,采取外圈取样(上开料机)的意义明显,测试合格率将提升20%以上,该取样方式很大程度上减少了人为因素的影响。

5.3 减少人为因素影响

在入厂检验过程中,还需注意包括取样、搬运样片、裁切试样、试样质量、测试设备的标定以及测试环境等整个过程的合规性和有效性,尽量避免人为因素使试样产生偏差而造成测试数据的波动。

6 结论

(1)测试中集中出现不合格的情况,与M270硅钢卷的比总损耗原值在近两年大量积聚于标准值的下限有明显因果关系。

(2)目前M270硅钢卷的磁性能已经下降到标准值的极限水平,即使是第三方的测试条件也无法满足和保证M270的比总损耗数据一定是合格的。

(3)M270的硅钢卷生产商要意识到这个问题的严重性,一旦失控,那么所生产的硅钢卷就面临着降级(降牌号)的风险,而对材料的使用方而言也是一种潜在的风险,所以尽力提高和改善比总损耗的有效值方为上策。