基于再生运动链法的大车行走机构创新设计

2019-12-31秦仙蓉孙远韬

张 氢,陈 淼,孙 峰,秦仙蓉,孙远韬

(同济大学 机械与能源工程学院,上海 201804)

为适应自动化集装箱码头的发展趋势,研究者开发出运行速度更快、工作性能更加稳定的集装箱堆场机械设备,对提高码头堆场效率和发展集装箱自动化码头具有重要意义.轨道式集装箱起重机是堆场区内承担搬运和装卸的主要设备,其往返行驶速度极大地影响堆场工作效率.基于此,设计出结构可靠、受力均衡并且运行稳定的大车行走机构具有重要的工程意义[1].

目前,起重机通常采用平衡梁均载型大车行走机构,该设计方式具有结构简单、轮压均载且能适应一定轨道不平度的优势[2].但平衡梁结构的存在使得台车的质量增大,大车的高度增加,重心提高,影响起重机的运行稳定性.平衡梁式三轮大车机构主要由两轮台车、单轮及平衡梁组成,平衡梁的上铰点安装于起重机支腿上.五轮平衡梁均载型大车机构由两轮台车、单轮及二级平衡梁组成.两级平衡梁使得大车高度显著增加.同时,平衡梁结构的存在妨碍驱动电机的安装,使得大车的驱动能力下降.

在起重机设计过程中,大车高度的增加对整机工作稳定性和承受载荷的能力提出了更高的要求,且大车质量的增加也会对大车的驱动能力、制动能力、运行稳定性和零部件的寿命产生不利影响[3].因此,为避免使用平衡梁结构,最大限度減轻大车自重、降低大车高度以减小整机启制动惯性载荷,提高大车运行稳定性,研究新型的大车机构设计方案是十分必要的.

目前,国内外有关平衡梁式三轮大车机构的构型及其改进的研究较少.2013年,上海振华重工提出一种垫橡胶型大车机构设计方案[4],该方案省去了传统的平衡梁结构,有效地降低了大车高度,且利用橡胶的变形来适应轨道不平度,使安装在同一刚性梁上的多个车轮与轨道充分接触,从而保证车轮承载力基本均匀.然而,由于橡胶容易老化且橡胶块的调节能力有限,因此其均载能力较差,适应轨道不平度的能力也较差.

本文在平衡梁式三轮大车机构基础上,结合再生运动链法研究出一种新型轨道式三轮大车行走机构设计方案.首先,对一般大车进行机构分析,得到一般化运动链;其次,通过运动链综合得到所有的理论拓扑结构并对满足条件的结构进行筛选对比,从而找到最佳构型方案;最后,将该构型进一步拓展到四轮大车机构并对轮压均载情况进行验证分析.

1 新型大车行走机构总体设计

1.1 运动链再生创新设计理论

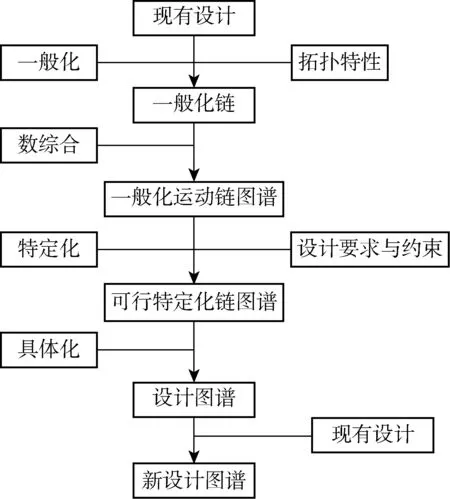

机构拓扑创新是机械产品设计的重要环节,由台湾成功大学颜鸿森教授提出的运动链再生创新设计理论是一种高效的设计方法,可用于解决一般机构综合问题[5],其设计过程如图1所示.

图1 运动链再生创新设计理论的设计流程Fig.1 Design process of regenerative kinematic chain method

运动链再生创新设计理论的一般化原则:

(1) 机构各构件之间的运动副都转化为一般化(转动)运动副;

(2) 机构的所有构件都转化为一般化连杆;

(3) 机构及与其对应的一般化运动链的构件与运动副之间的拓扑特性应保持一致;

(4) 机构及与其对应的一般化运动链的自由度数目应保持不变.

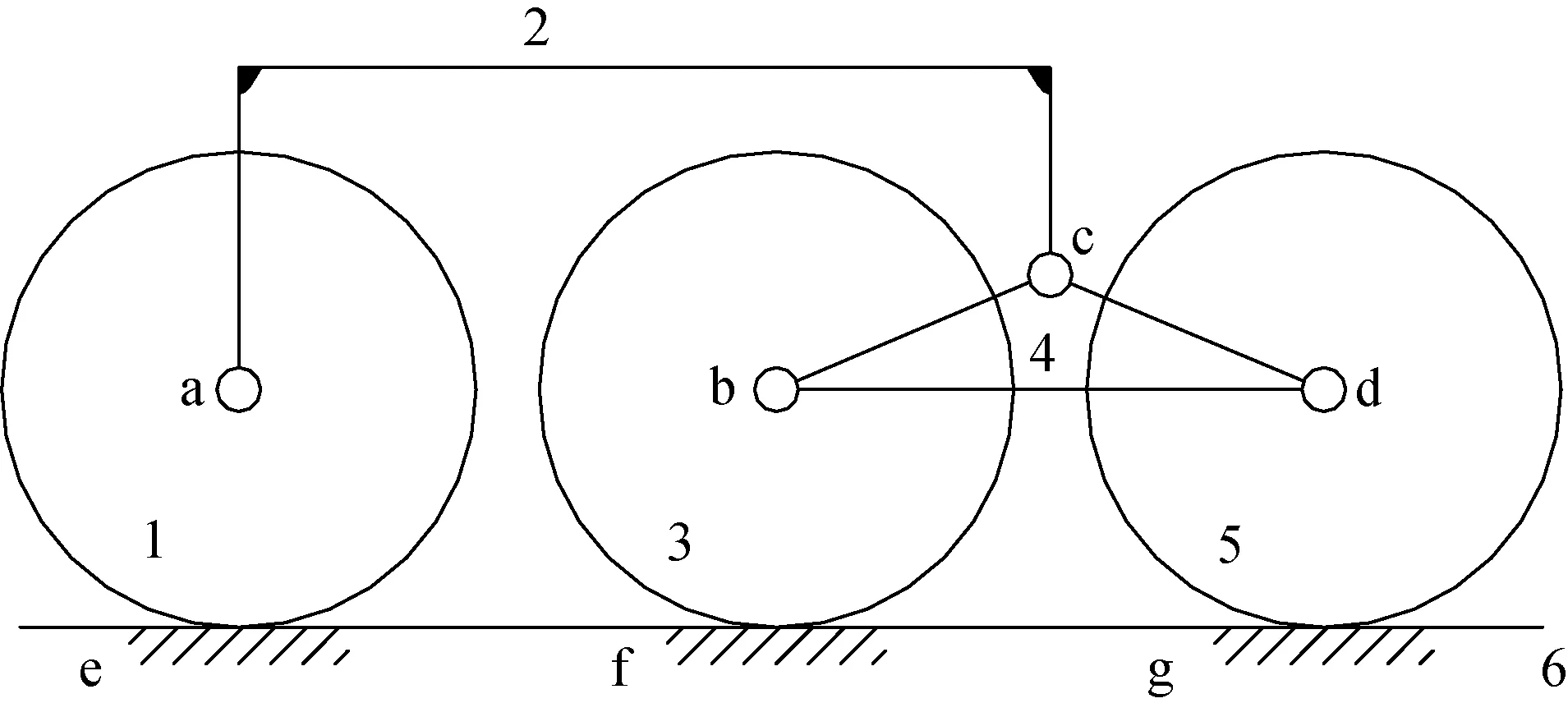

1.2 平衡梁均载型三轮大车机构分析

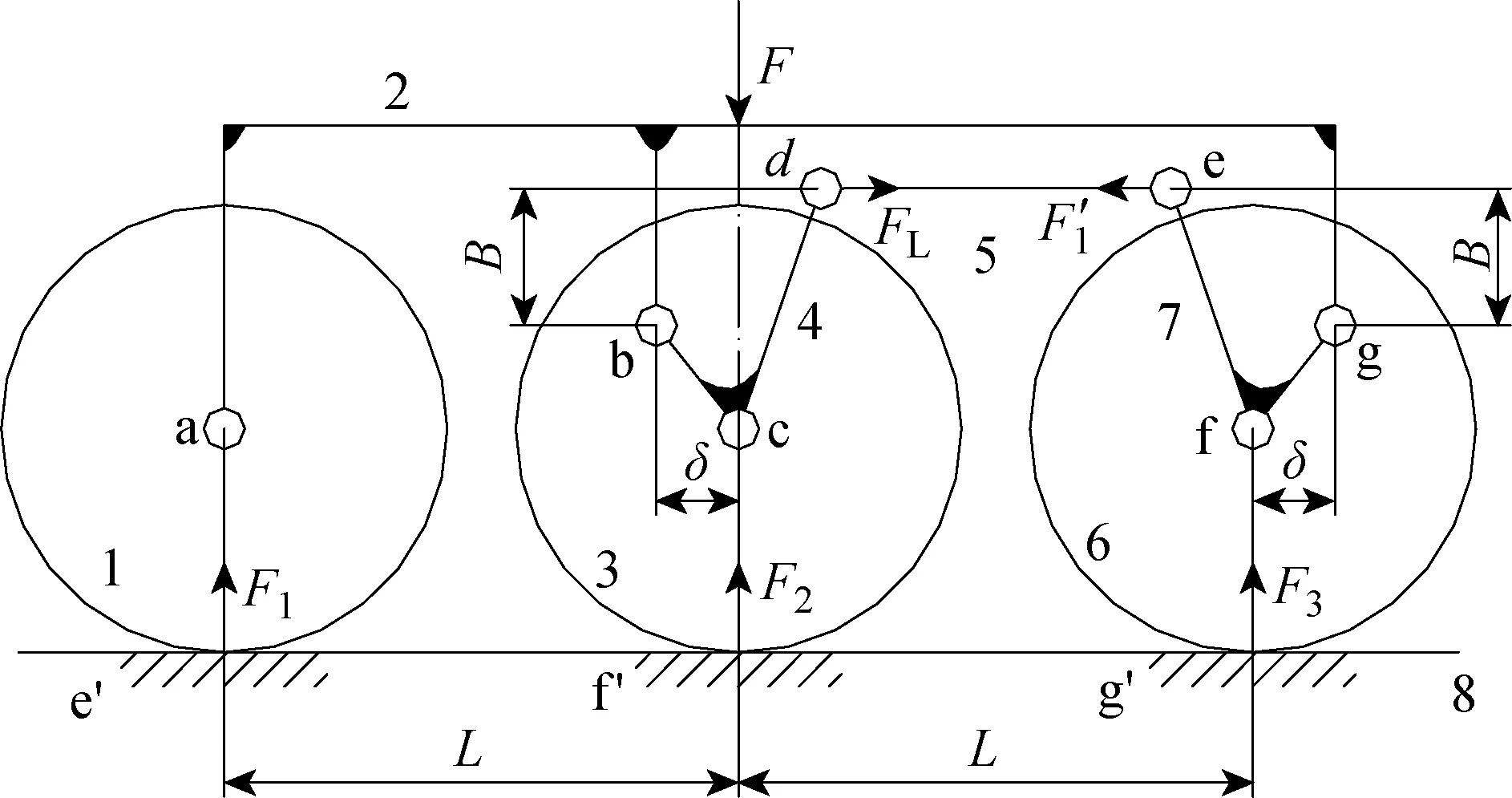

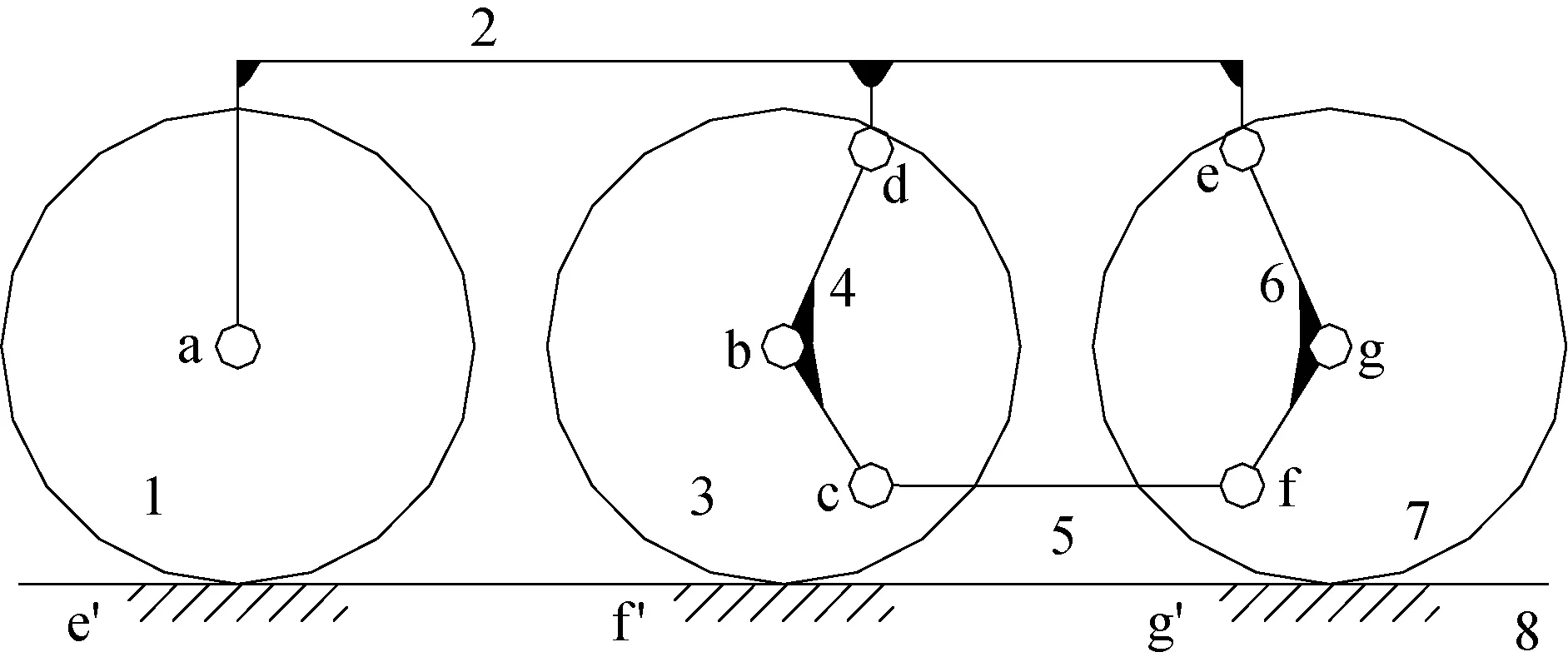

平衡梁均载型三轮大车行走机构的运动简图如图2所示,该机构共有6个主要部分,分别为3个车轮、1个车架、1个平衡梁和1条轨道.

1—大车车轮;2—平衡梁;3—大车车轮;4—车架;5—大车车轮;6—轨道;a,b,c,d—转动副;e,f,g—滚动副图2 平衡梁均载型三轮大车行走机构Fig.2 Three-wheel balanced gantry with balancing-beam mechanism

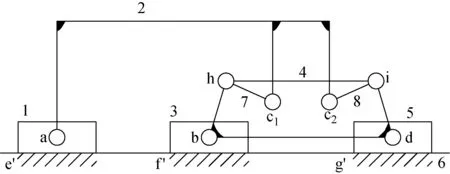

在满足大车行驶功能和轮压均载的条件下,为增加该机构的拓扑种类,在车架4处添加连杆7和连杆8,如图3所示.

c1,c2—转动副;h,i—转动副图3 添加连杆之后的三轮大车机构Fig.3 Three-wheel gantry with two links added

由于图3机构存在高副,不满足1.1节中一般运动副的设计原则,于是在拓扑分析之前,先用低副替代高副,即“高副低代”,将车轮1、3和5转化为滑块,并将一般化滚动副e、f和g转化为移动副(e′、f′和g′)后得到如图4所示的高副低代三轮大车机构方案.

e′—移动副;f′—移动副;g′—移动副图4 高副低代的新型三轮大车机构方案Fig.4 A new scheme of three-wheel gantry by replacing low pairs with high pairs

高副低代后的三轮大车机构的自由度与原机构相同且均为1,该机构含有10个低副(a、b、c1、c2、d、e、f、g、h以及i),7个活动构件和1个固定构件(轨道).

将图4所示的原始机构转化为一般化运动链,首先将机架(轨道)的约束释放并一般化为三副杆;再将滑块与轨道间的移动副用一般化转动副代替,同时将滑块用一般化二副杆代替;最后将车架1一般化为三副杆.原机构最终转化为如图5所示的具有8个一般化杆和10个一般化转动副的一般化运动链.其中,一般化四副杆4代表车架,一般化三副杆6代表释放约束后的机架;一般化二副杆1、3和5分别代表一般化后的滑块1、3和5;一般化转动副e、f和g代表一般化后的移动副e、f和g.

图5 平衡梁均载型大车机构一般化运动链Fig.5 General kinematic chain of three-wheel load ba-lanced gantry with balancing-beam mechanism

1.3 运动链数综合

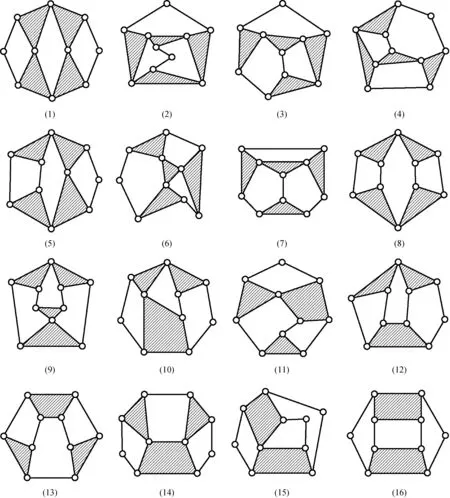

为得到所有拓扑结构并选取最优结构,利用胚图插点法[6]对图5中的八杆十副进行运动链数综合,得到16个一般化运动链[7],如图6所示.

为描述上述运动链的拓扑关系,引入连杆邻接矩阵[8-10]的概念,其定义为1个具有NL个连杆和NJ个运动副的一般化运动链的连杆邻接矩阵MLA为1个NL阶方阵,其元素eij满足下式:

该矩阵可以表达运动链的所有拓扑特性.同时,连杆邻接矩阵与运动链一一对应,即同一个连杆邻接矩阵对应唯一运动链,同一运动链也只有唯一连杆邻接矩阵与之对应.图5所示的原始一般化运动链的连杆邻接矩阵为

由图6所示的16种运动链图谱以邻接矩阵的形式表达,可知邻接矩阵与运动链图谱(1)~(16)依次对应,此处仅写出(1)的邻接矩阵:

图6 八杆十副一般化链图谱Fig.6 General kinematic chain maps of eight-link with ten-pair

1.4 可行运动链图谱的确定

依据大车机构的组成特点,新型大车行走机构应满足如下要求:

(1) 机架(对应大车机构中的轨道)应当为三副杆,且3个转动副分别连接3个一般化二副杆(对应3个滑块);

(2) 车架应当为三副杆,分别安装3个车轮或其附属机构.

在机构综合的过程中,上述两点要求可分别表达为:

(1) 运动链图谱需至少包含2个三副杆,即至少2行(列)有且仅有3个元素为‘1’;

(2) 存在1个连接3个二副杆的三副杆,即存在1行(列)有且仅有3个‘1’时,元素为‘1’的列(行)有且仅有2个元素为‘1’.

图7 条件①的运动链图谱筛选流程图Fig.7 Screening flowchart of kinematic chain maps satisfying Constraint ①

在MATLAB中对符合上述条件的运动链图谱进行筛选,对满足条件①的筛选流程如图7所示.图中,MM为所有邻接矩阵;CD为邻接矩阵的编号形成的矩阵;i′为具有三幅杆邻接矩阵的数量;i为第i个邻接矩阵的序号;CX为具有三幅杆邻接矩阵的编号;MN为第i个邻接矩阵;n为矩阵MN中三幅杆的数量;j为矩阵MN的第j列;MO为矩阵MN的第j列元素所形成的矩阵;m为矩阵MO中元素‘1’的个数;MO(k)为矩阵中的第k个元素.首先,读取全部邻接矩阵并进行赋值和编号;其次,取出某一矩阵,逐一判断各行是否仅存在3个元素为‘1’(即三幅杆),若存在,则进一步判断其他行,当得到两组三幅杆后停止判断并输出该矩阵编号;最后,执行下一邻接矩阵,直至得到所有至少存在两组三幅杆的邻接矩阵.用该流程进行筛选,图6中除(o)与(p)外,其他14个运动链图谱均满足条件①.

类似地,在剩下的图谱中对符合条件②的运动链图谱进行筛选,如图8所示.图中,ML为满足条件①的邻接矩阵;j为矩阵ML的第j列;MZ为矩阵ML的第j列元素所形成的矩阵;m为矩阵MZ中元素‘1’的个数,MZ(k)为矩阵MZ中的第k个元素;矩阵A(s)为矩阵MZ中第s个‘1’元素所在的行数矩阵;MP为矩阵ML的第A(s)行;MP(e)为矩阵MP的第e个元素;q为矩阵MP中含‘1’元素的个数;p为三幅杆连接二副杆的数量.首先对符合条件①的图谱赋值,选取矩阵进行甄选,逐一判断其三幅杆的邻接杆是否存在3个二副杆(即三个元素为‘1’的列有且仅有两个元素为‘1’).若存在,则停止判断并输出该矩阵编号;其次,执行下一邻接矩阵,直至得到所有满足条件的矩阵.用该流程进行筛选,图6中(g)、(k)及(m)3个运动链图谱同时满足条件①与条件②.

对满足要求的3个运动链的连杆及运动副进行标号后,得到如图9所示的可行运动链图谱.

图9 可行运动链图谱Fig.9 Feasible kinematic chain maps

1.5 确定最优方案

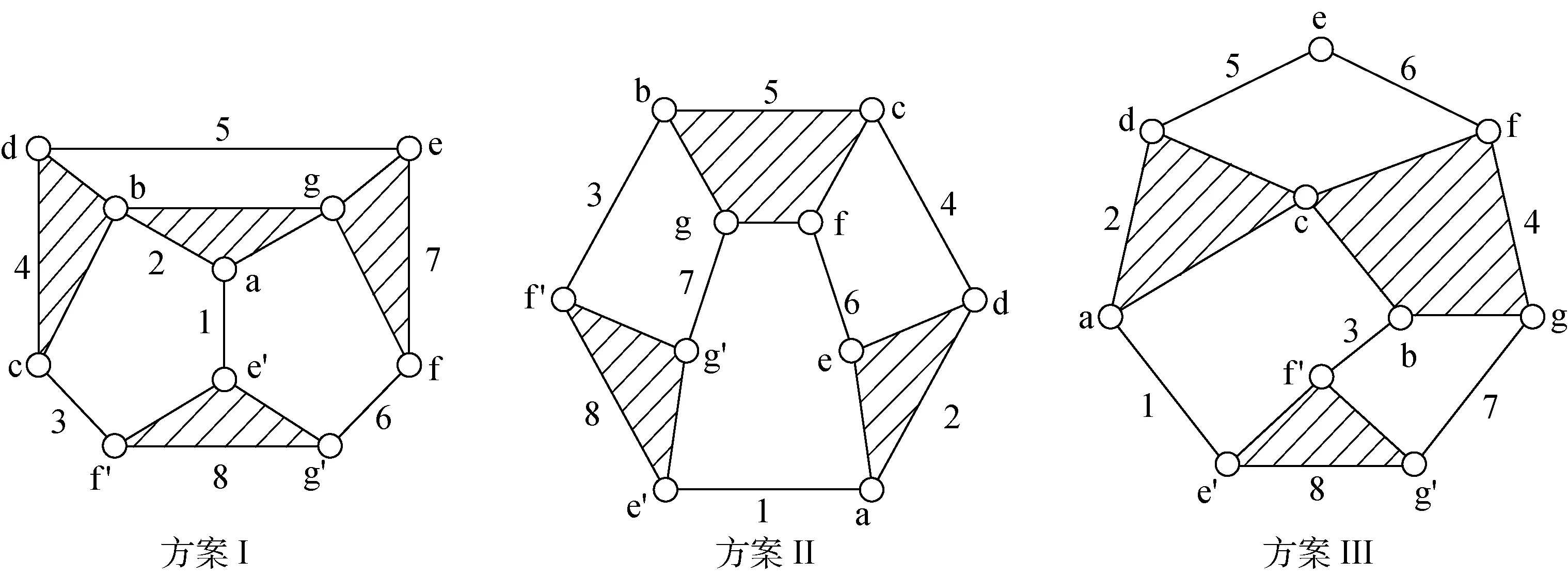

根据运动链再生原理,可以将图9所示的运动链图谱转化为满足使用要求的大车机构运动简图,如图10所示.

图10 再生运动链图谱的运动链Fig.10 Kinematic chains from regenerative kinematic chain maps

对以上机构简图进行高副低代的逆操作并增加特定的局部自由度便得到3种新型三轮大车机构方案 I,II 及 III.其中,方案 II 即为平衡梁大车机构的方案,方案I和 III 的机构如图11和12所示.

图11 方案I的新型大车机构方案Fig.11 A new three-wheel gantry for Scheme I

图12 方案 III 的新型大车机构方案Fig.12 A new three-wheel gantry Scheme III

大车行走机构的许用轮压受基础构造限制,因此保证各轮压受力均衡是行走机构设计的关键[4].

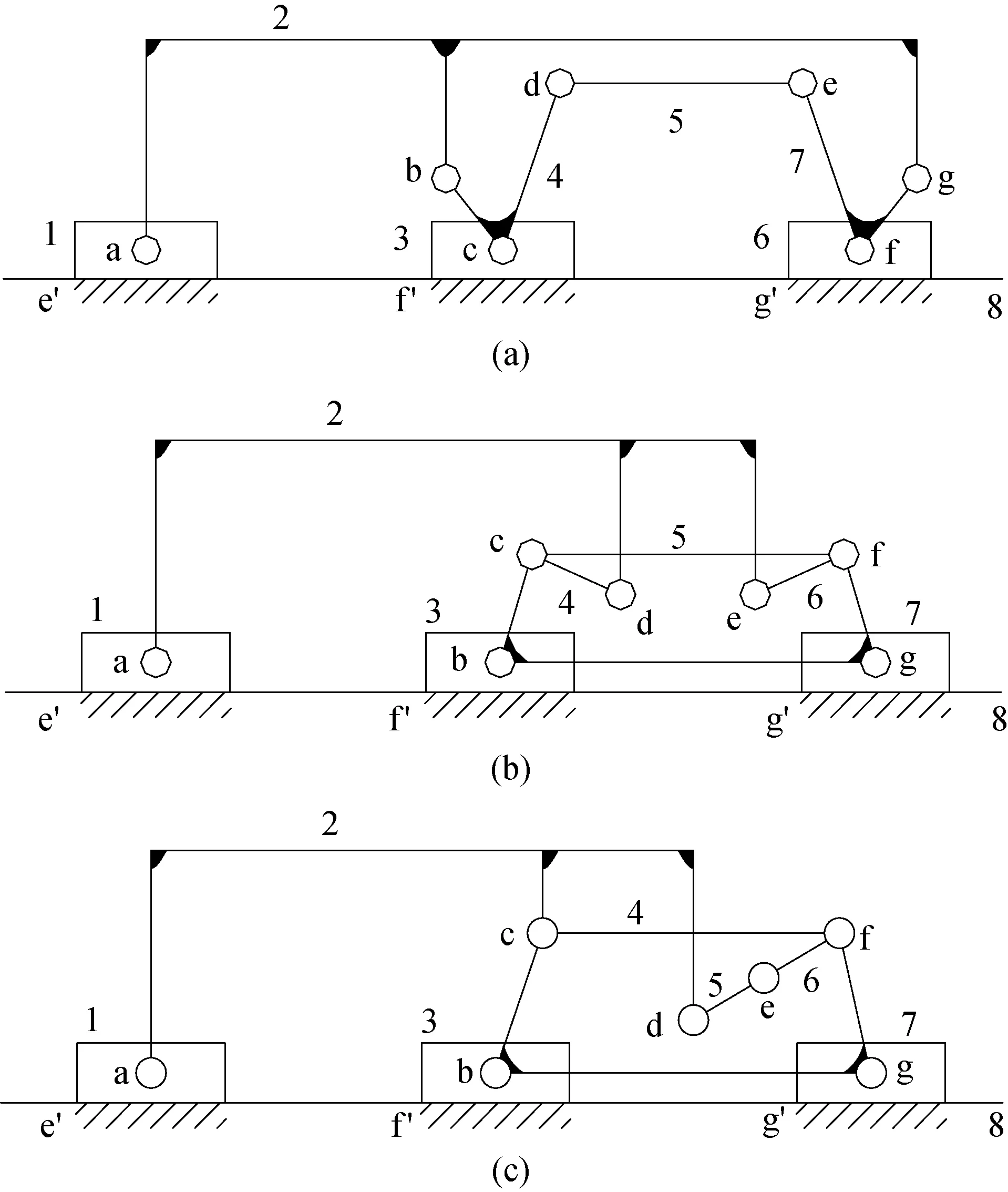

1—车轮A;2—车架;3—车轮B;4—拐臂A;5—连杆;6—车轮C;7—拐臂B;8—轨道图13 方案I三轮轮压分析图Fig.13 Three-wheel pressure analysis Scheme I

方案Ⅰ三轮轮压受力分析如图13所示,其中δ为车轮中心与对应车架铰接点间在竖直方向上的偏离距离;B为车轮架上下铰点的竖直距离;L为两车轮中心点的水平距离;F1、F2和F3分别为轮A、B和C所受地面的支反力;F为车架所受载荷;FL与F′L均为连杆所受轴向力.

由拐臂A的力矩平衡得到

F2δ=FLB

(1)

由拐臂B的力矩平衡得到

(2)

由于连杆为二力杆,所以有

(3)

于是有

F2=F3

(4)

再由大车整体的力矩平衡,得到

F1L=F3L

(5)

即

F1=F3

(6)

联立式(4)和(6)可得

F1=F2=F3

(7)

可以看出,方案 I 新型轨道式三轮大车机构可以达到三轮轮压均载的要求;而方案Ⅲ需保证各构件间特殊的尺寸和位置关系才能实现三轮均载,且连杆4和5的位置不固定,将使车轮出现大幅摆动.因此,方案 I 易于实现三车轮的轮压均载,且其构造简单,结构更加明晰.但在方案 I 中,由于连杆的存在,限制了大车高度的降低程度.经分析,在保持大车机构拓扑特性不变的前提下,通过改变构件的布局形式可以解决这一问题,即找出满足要求的该机构的同性异形机构.

图14 改变连杆位置后的大车机构简图Fig.14 Diagram of three-wheel gantry after changing the link position

图15 新型三轮大车行走机构Fig.15 A novel three-wheel gantry

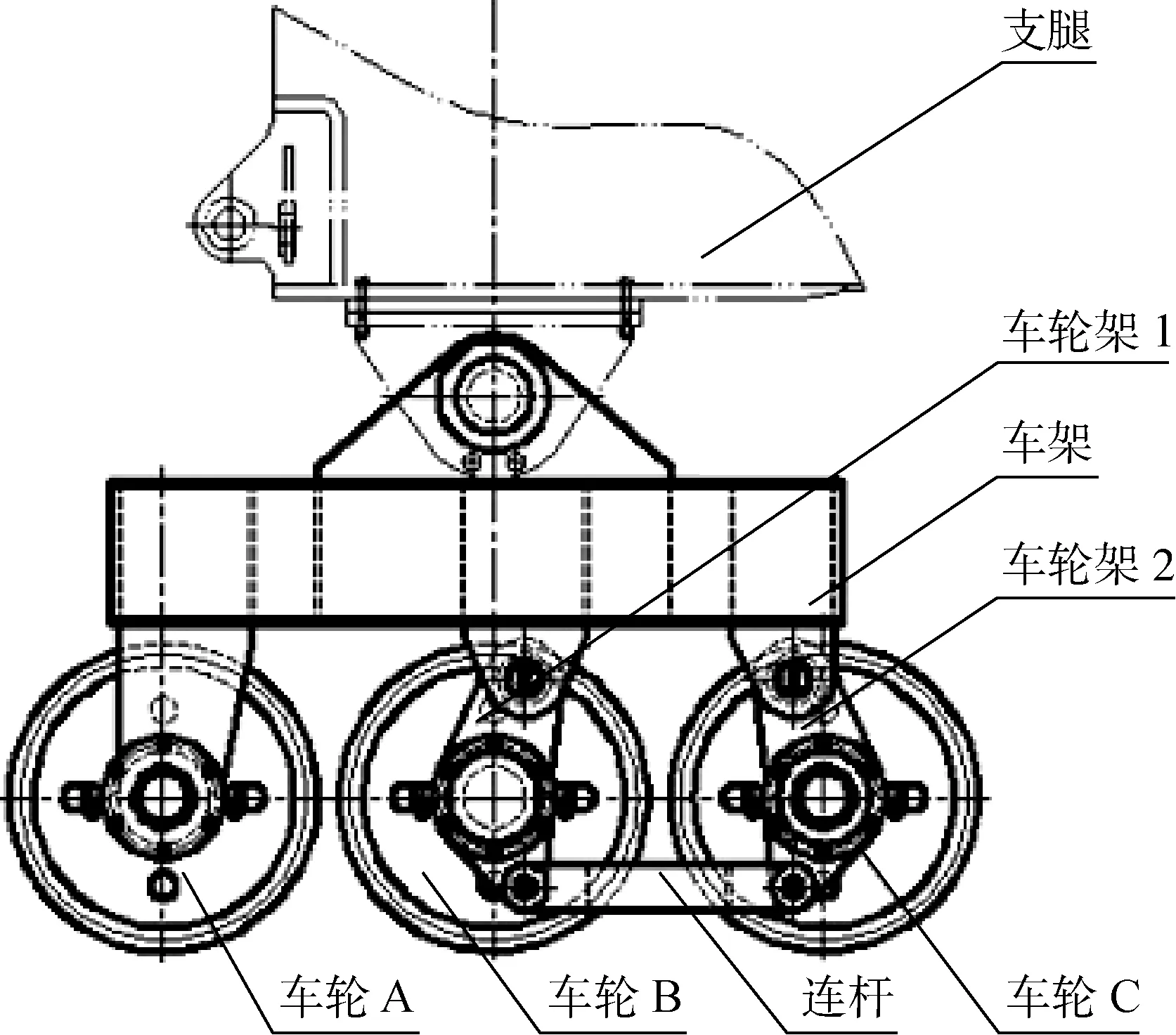

经改变连杆位置后的大车机构简图如图14所示.将连杆下置之后,大车的高度可以降低.将车架右侧的铰点左移后,车架缩短,可在一定程度上减轻大车质量.根据机构简图,对结构进行细化设计后即可确定新型三轮大车机构的最佳设计方案,如图15所示.该机构主要由车轮、连杆、车轮架及车架组成.可以看到新型三轮大车行走机构在实现轮压均载的功能要求下,取缔了原有的平衡梁结构;同时,由于采用车轮架代替了曲轴偏心装置,为各车轮的驱动电机提供了安装空间,该方案可以保证所有车轮为主动轮,提高起重机的驱动能力.

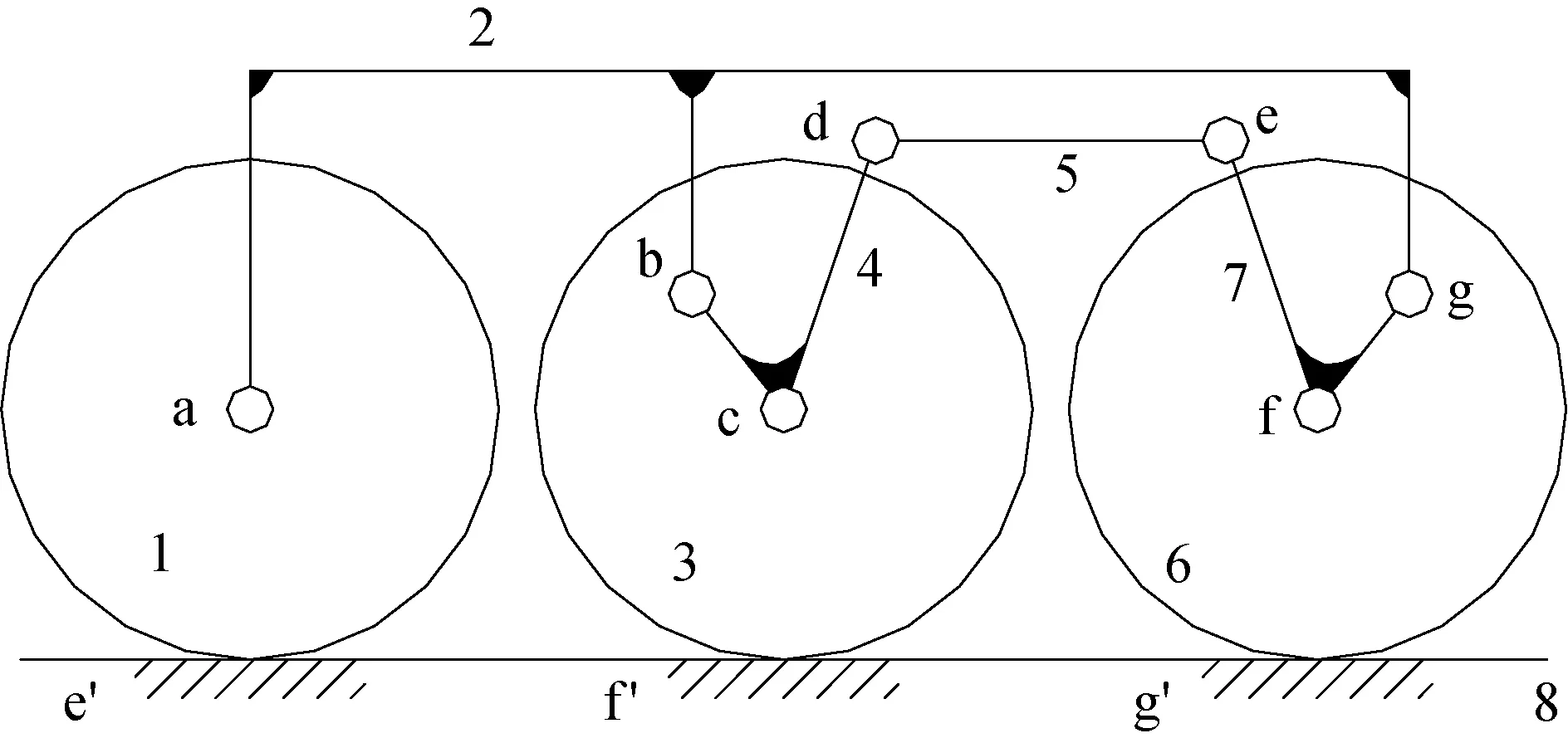

2 新型大车行走机构样机

目前,图15中的方案已被应用在桥式起重机的大车机构上,实物样机如图16所示.该新型桥式起重机额定吊重为41 t,车轮最大承受载荷150 kN,整机质量为140 t,大车数量为4台.

图16 新型大车行走机构实物样机Fig.16 A prototype of a novel three-wheel gantry

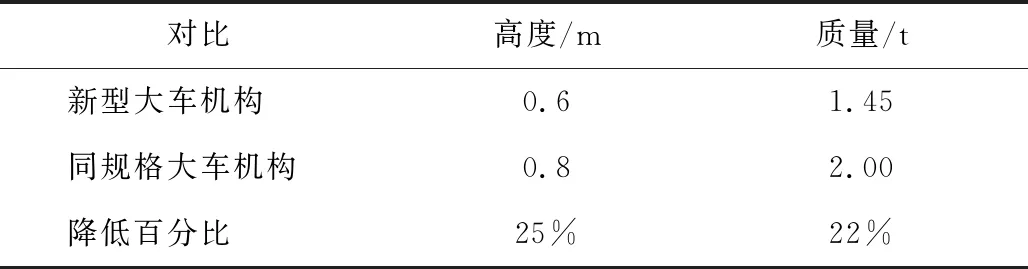

表1为新型大车行走机构样机与同规格大车行走机构高度及质量对比.

从表1可以看出,新型大车行走机构相对平衡梁式大车行走机构在高度上降低了20%,即0.2 m,在质量上减轻了22%,即0.55 t,有利于提高整机高速运行的稳定性,达到了结构优化的目的.此外,新型大车构型利用连杆均载机构代替了传统大车机构中的平衡梁结构,实现了轮压均载,因此通过运动链再生创新设计法得到的新型构型具有显著优势.

表1 新型大车机构与同规格桥式起重机大车机构对比

Tab.1 Comparison of a novel three-wheel gantry with a bridge crane’s gantry in the same specification

对比高度/m质量/t新型大车机构0.61.45同规格大车机构0.82.00降低百分比25%22%

3 新型大车机构构型的推广

新型连杆平衡的构型方案可以进一步推广到四轮大车行走机构,构型方案布置的原则为:由2组二轮连杆均载机构构成,支腿载荷作用于车架中间,车轮间距保持一致,如图17所示.图中F4为车轮D所受地面的支反力.

1—车轮A;2—车轮B;3—车架;4—车轮C;5—拐臂A;6—连杆;7—拐臂B;8—车轮D;9—轨道图17 新型四轮大车行走机构Fig.17 A novel four-wheel gantry

可以看出,该方案仍然具备三轮大车机构的优势,且能满足轮压均载的设计要求.根据力矩平衡关系,依次对车轮中心求力矩可得

(8)

根据前述分析可知利用连杆连接的两轮轮压始终相等,即

F1=F2

(9)

F3=F4

(10)

联立式(8)~(10)可得

(11)

由此看出,该四轮大车行走机构能满足轮压均载的设计要求,本文所提出的新型构型具有一定的推广性.

4 结论

基于运动链再生创新设计法对大车行走机构进行了系统、全面的构型设计与分析,提出了基于连杆均载机构的新型大车行走机构设计方案.主要结论如下:

(1) 新型大车行走机构在结构设计上避免使用平衡梁,能够显著减少大车机构的质量和高度,是现有构型条件下的最优构型;在保证轮压均载的功能需求下,具有高度低和质量轻的特点,有利于提高起重机的运行效率及稳定性,适应自动化集装箱码头的发展趋势;

(2) 采用连杆均载机构的大车构型方案可推广至四轮大车行走机构,这说明通过运动链再生创新设计法得到的新型连杆均载构型方案是具有显著优势的,具备一定的推广性,具有重要的工程价值.