不同谱型激励下包装件动态响应研究

2019-12-31王志伟房树盖

王志伟, 房树盖

(1. 暨南大学 包装工程研究所,广东 珠海 519070;2. 暨南大学 产品包装与物流广东普通高校重点实验室,广东 珠海 519070;3. 暨南大学 珠海市产品包装与物流重点实验室,广东 珠海 519070)

产品在运输过程中受随机振动激励的作用容易破损失效,运输包装具有减振吸能的作用,从而达到保护产品的目的。

由于运输车辆和运输状况的不同,包装件受到的随机振动激励谱型也不同,与之对应的响应也不同。包装件所受激励谱是实验室仿真模拟和包装合理设计的基础,因此国内外学者对产品在实际运输过程的振动特性做了大量的研究。Jarimopas等[1]通过控制卡车速度、卡车类型和路面状况等条件,得到了柑橘在不同条件下的振动激励谱;Singh等[2]测取了印度公路和铁路运输时的功率谱密度(Power Spectral Density,PSD);Garcia-Romeu-Martinez等[3]对空气悬架车和弹簧悬架车在空载和装载时的道路运输情况进行了研究;Zhou等[4]比较了正常载荷和超载时两种类型的卡车在中国公路运输时的振动水平。获得包装件真实激励信号后,如何在实验室重构和仿真模拟以评价运输包装的合理性,也是激励谱研究的重要方面。Rouillard[5]提出了调制RMS(Root Mean Square)分布法,将一系列持续时间很短的高斯信号叠加,模拟得到非平稳非高斯振动信号;Zhou等[6]采用移动波峰因子和十分之一峰值法分离冲击信号,将非高斯振动信号分解为一系列不同水平的近似高斯信号和一段高峰度的冲击信号。马颖等[7-8]提出了一种典型道路谱生成方法,得到了能够表征某类路面的典型谱,并建立了中国典型道路谱数据库。为更好地反映卡车道路运输的振动特性,美国ASTM D4169卡车运输随机振动测试标准也于2016年给出了新的PSD激励谱型[9-10]。

产品包装的动态响应研究得到了普遍关注。刘林林等[11]研究了梨在不同加速度下的加速度传递率和损伤体积;张连文等[12]对圣女果进行了振动与冲击试验,探讨了包装件损坏的主要原因;刘远珍等[13-14]研究了包装件的跳动和缓冲材料的非线性对产品加速度响应的非高斯特性的影响;王志伟等[15-17]采用实验和有限元结合的方法研究了随机振动下产品的振动响应,堆码啤酒瓶周转箱中不同位置啤酒瓶的振动特性,并探讨了加速度响应峰值分布规律。

底层包装件受到动压力的作用容易破损[18],研究包装件的动压力规律对合理设计包装具有重要指导意义。Urbanik[19]首次利用测力板得到了堆码包装底部的动压力。但由于测力板质量较大,会增加系统自由度,对真实的系统响应造成影响,因此Jamialahmadi等[20]使用了质量和厚度可忽略不计的I-Scan系统的感测薄片,研究了两层堆码包装系统中水平和垂直方向的动压力分布以及力的水平穿越分布规律。王志伟等[21-23]研究了两层和三层堆码包装系统的动压力分布及动压力功率谱,指出动压力的力水平穿越分布接近Weibull分布。Fang等[24]给出了线性系统中非零均值、非单位方差的峰值概率密度函数,研究了堆码包装系统的动压力峰值分布规律。Wang等[25-26]近期提出了基于元件加速度RMS-寿命曲线的产品包装系统加速振动试验的理论与方法。

以上研究侧重于实际运输道路下的激励谱型测量、仿真模拟和产品的随机振动响应,但关于不同谱型激励对包装系统振动特性的影响研究较少。包装系统通常是非线性系统,并且在运输过程中存在包装件跳动等现象,共振区域的激励对非线性包装系统响应的影响程度还需进一步探究。通过扫频实验获取包装件的共振频率,之后设置两种激励谱,其频率范围均涵盖共振频率,且共振区域附近的谱型相同、非共振区域谱型不同。本文研究不同谱型激励对包装系统的振动响应的影响。

1 试验设计

1.1 试验产品与仪器

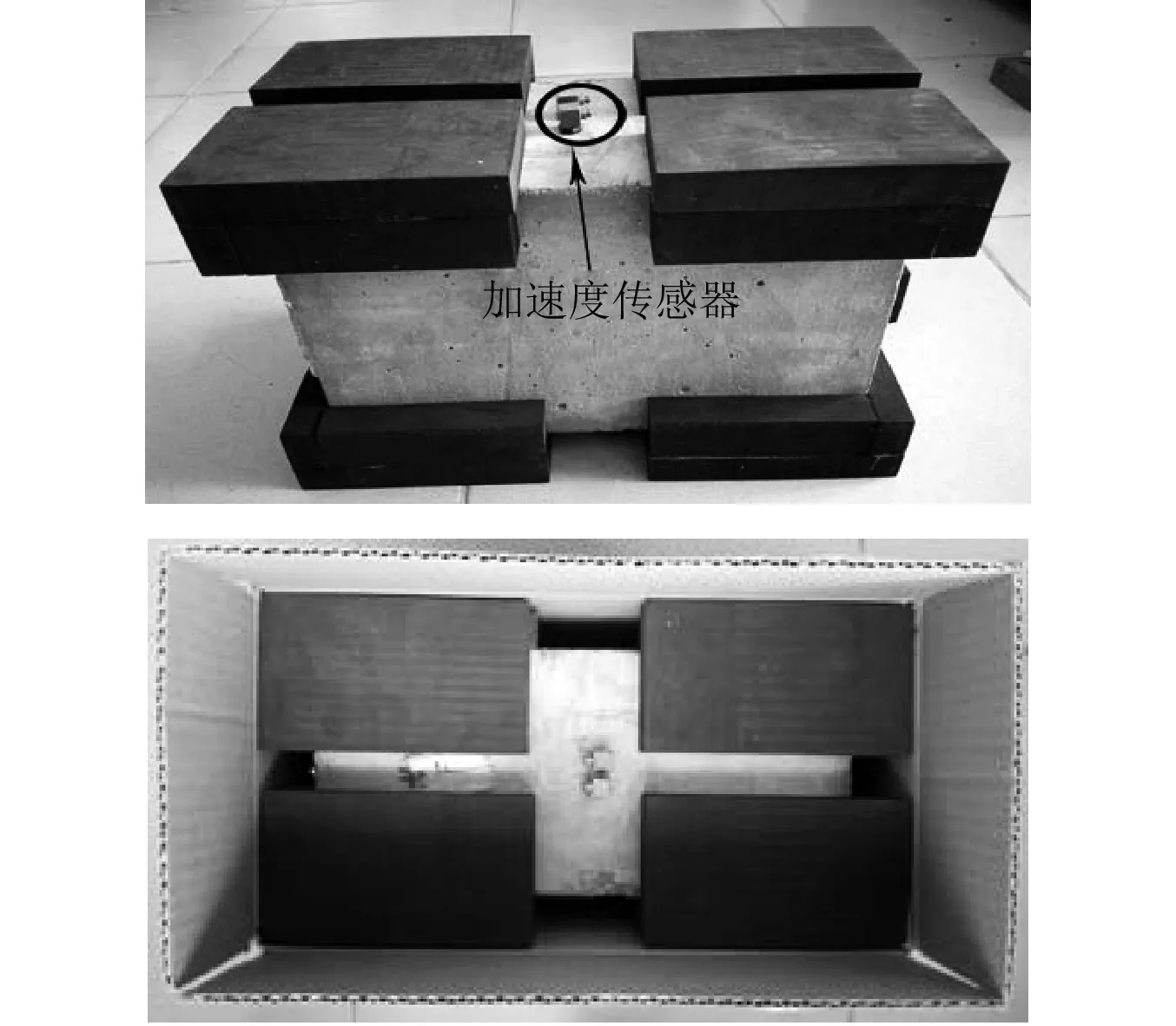

用质量为17.40 kg的水泥块模拟产品,水泥块的尺寸为300 mm×140 mm×180 mm。对产品各个角用乙烯-醋酸乙烯共聚物(Ethylene-Vinyl Acetate copolymer,EVA)进行缓冲包装,缓冲材料厚度为20 mm、密度为84 kg/m3,三方向缓冲尺寸为120 mm×60 mm×50 mm。将缓冲包装后的产品放置在内尺寸为320 mm×160 mm×200 mm的C楞瓦楞纸箱中,进行封装。

实验振动设备采用美国Lansmont公司的M7000-10液压振动台,其频率范围为3~300 Hz,最大承载重量为998 kg,输出信号为频域信号。由于振动控制系统无法获取加速度响应的时域信号,因此采用美国National Instruction公司的数据采集仪测量加速度时域信号,最大采样频率1 000 Hz。动压力测量采用美国Tekscan有限公司的I-Scan系统,采用型号为Model 3150的感测片测量包装件动压力响应。感测片的压敏单元共2 288(52×44)个,最大采样频率为100 Hz,最大压力为0.862 MPa。加速度测量元件产自美国压电有限公司,在水泥块中间位置安装两个加速度传感器,分别连接振动台控制系统和数据采集系统,测量水泥块加速度响应的频域信号和时域信号。实验所用加速度传感器共两个,型号分别为333B30-56782和333B30-56783,灵敏度为101.6 mv/g,98.9 mv/g,量程均为50g。水泥块缓冲包装和加速度传感器安装位置如图1所示。所有实验数据均采用MATLAB软件处理。

图1 产品包装Fig.1 Packaged product

1.2 试验装置与参数设定

将包装件置于振动台中间位置,感测片放置在包装件与振动台接触面,用来测量包装件的动压力。为更好地模拟实际情况,防止产品振动时横向移动,在包装件四周安装固定支架,支架与包装件接触部位安装上滚轮,减少摩擦力对包装件垂直方向运动的影响。实际运输中为防止包装件跳动,常常对包装件施加一定约束,约束的施加对系统响应存在影响。因此实验采用无约束、弹性约束和固定约束三种方式来探究约束方式对包装件振动响应的影响。其中:弹性约束下弹性绳对包装件施加约100 N垂直向下的预压力;固定约束下为使木板与包装件紧密接触,木板对包装件施加约50 N(用感测片测量)垂直向下的预压力。图2为包装件在三种约束下的试验设置。实验时,使用抽湿机和空调控制实验温度为(23±1) ℃,相对湿度为(50±2)%。

图2 三种约束方式下的包装件Fig.2 Packaged product with three types of constraints

1.3 扫频实验与随机激励谱型确定

1.3.1包装件扫频实验

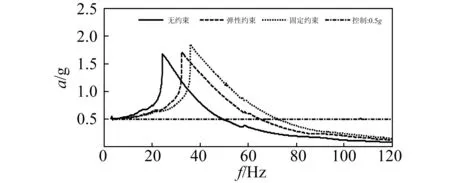

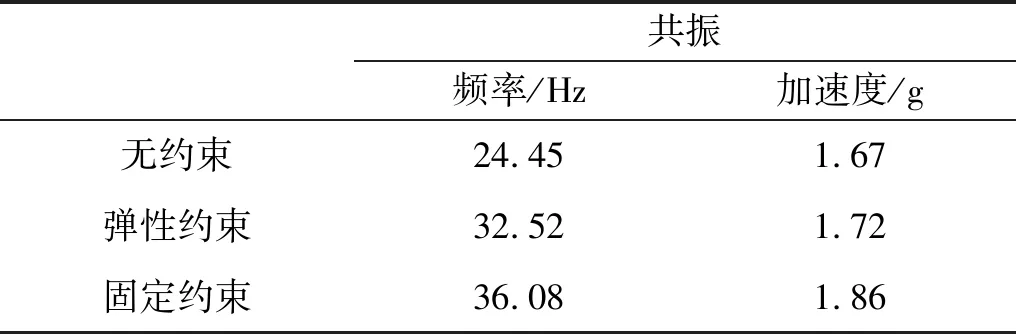

对三种约束下的包装件进行正弦扫频振动实验,扫频范围为3~120 Hz,加速度幅值为0.5g,扫频速度为12 Hz/min。图3为不同约束下产品的扫频加速度-频率曲线。表1列出了包装件共振频率及相应的加速度值。

1.3.2 随机激励谱确定

根据扫频实验结果,设置随机振动实验的加速度PSD激励谱。由于感测片最大采样频率为100 Hz,由采样定理可知实验激励谱最大频率为50 Hz。通过扫频实验发现,不同约束下包装件的共振频率均小于50 Hz,所以激励谱的范围选择在50 Hz以内。谱型1为共振频率区域左右25 Hz频带范围内的限带白噪声,谱型2为3~50 Hz内的限带白噪声。每种谱型激励设置三个振动等级,PSD值分别为0.006 g2/Hz,0.003 g2/Hz和0.001 5 g2/Hz。表2列出了谱型1和谱型2的参数。按随机振动测试标准进行随机振动实验。随机振动时间为7 min,加速度采样频率为800 Hz,采样时间5 min。感测片采样频率为100 Hz,采样时间5 min。

图3 扫频实验产品的加速度Fig.3 Accelerations of packaged product in sine sweep vibration experiments

表1 扫频实验包装件的共振频率和相应的加速度Tab.1 Resonance frequencies and correspondingaccelerations values in sine sweep vibration experimentsfor packaged product

表2 限带白噪声谱型1和谱型2激励PSD数据Tab.2 Band limited white noise PSDs of spectrum 1 and spectrum 2

2 两种谱型激励实验结果对比

2.1 加速度功率谱和动压力功率谱

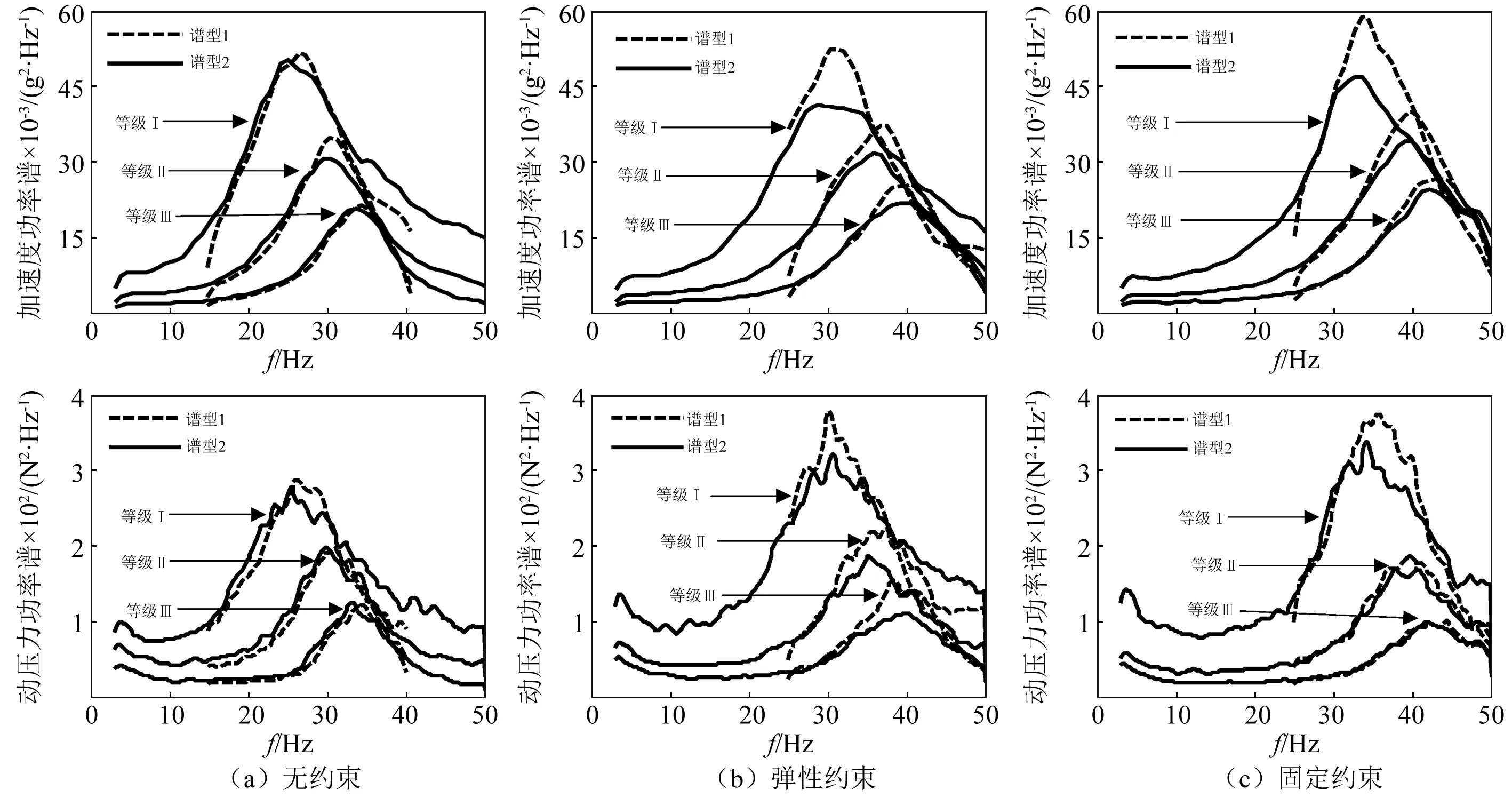

两种激励谱、三种约束下产品的加速度响应PSD和包装件的动压力响应PSD,如图4所示。总体来看,相同约束和激励等级条件下,两种激励谱在激励大小相同的频带内,加速度响应PSD大小基本一致,动压力响应PSD大小也基本相同。当振动等级增强时,在峰值附近谱型1和谱型2的加速度响应PSD、动压力响应PSD均存在一定的差异,且振动等级越大,两种谱型激励的响应PSD相差越大,谱型1的响应略大于谱型2的响应。这种差异的产生是由于在两种谱型激励下,系统的阻尼存在微小的差异,导致两种谱型激励下的共振响应存在一定的差异。与弹性约束和固定约束相比,无约束时由于包装件跳动的影响,阻尼的影响不太明显,无约束振动下两种谱型激励的加速度响应PSD、动压力响应PSD吻合较好。在弹性约束和固定约束的高振动等级下,包装件的跳动受到抑制,两种谱型激励下的产品加速度响应和包装件动压力响应均存在明显差异,阻尼的作用效果显现出来。产品的振动主要受一阶共振频率控制。

此外,随着振动等级的增大,加速度响应峰值和动压力响应峰值所对应的频率逐渐向左偏移,这是由于材料非线性造成的。

图4 两种谱型激励下产品的加速度响应PSD和包装件的动压力响应PSDFig.4 Acceleration responses PSDs of product and dynamic contact force responses PSDs of packaged product with two types of spectrums

2.2 加速度时域分布

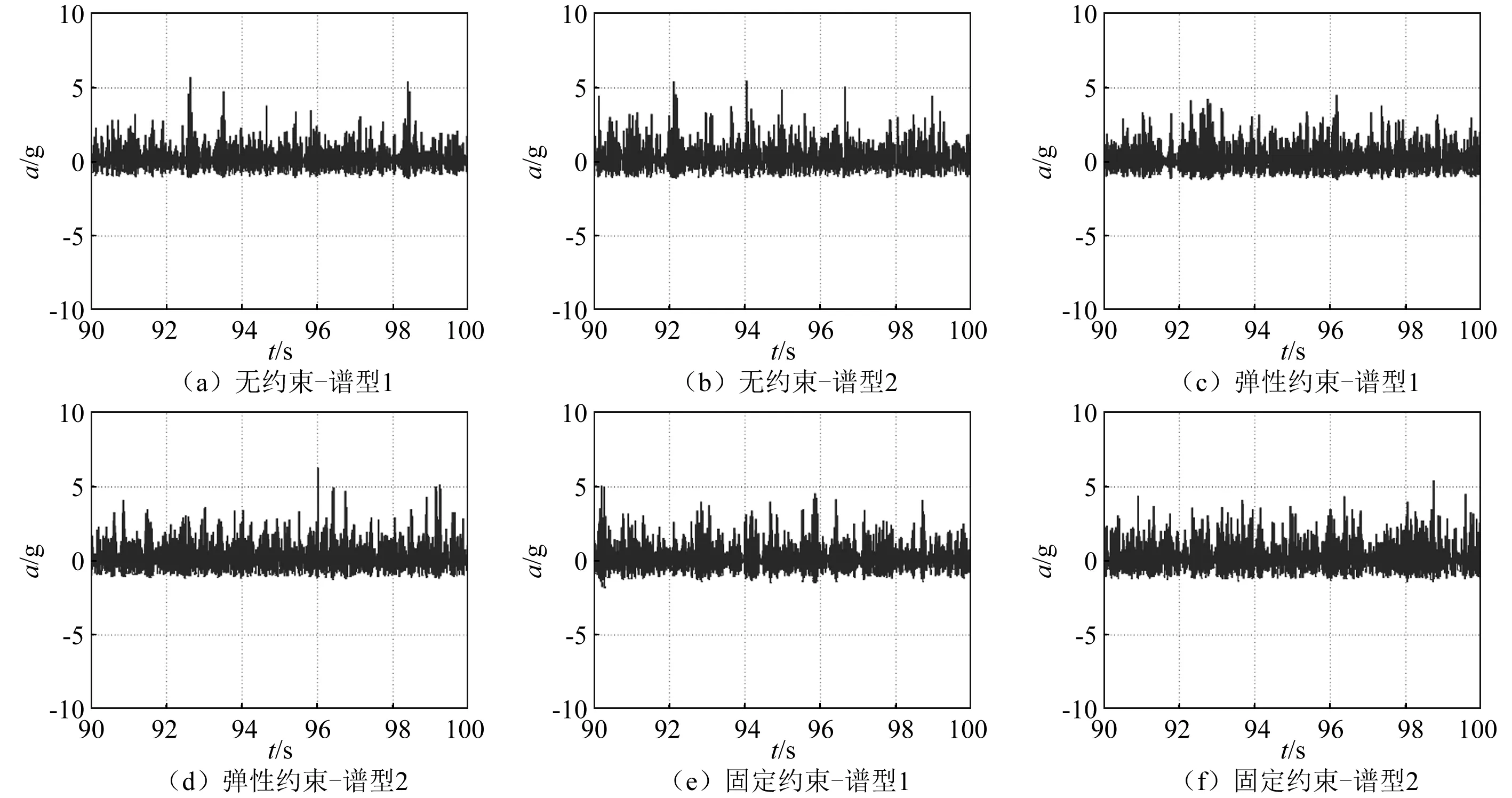

相同约束和振动等级条件下,谱型1和谱型2激励下的加速度响应时域分布大致相同,所以图5只给出了在振动等级II下产品加速度响应在10 s内的时间历程。无约束时,包装件存在跳动现象,所以加速度在-g附近比较集中。而弹性约束和固定约束的施加,负向加速度开始增多,约束的增强使加速度分布逐渐向对称分布靠近。此外,实验所用振动台输入的信号为高斯信号,线性系统的响应也应该为高斯信号,而加速度分布表现出明显的非对称性,正向加速度大于负向加速度。高斯信号经过包装系统产生非高斯信号,说明实验所用包装系统具有明显的非线性特征。

图5 产品加速度响应的时间历程Fig.5 Time series of acceleration response of product

2.3 加速度概率密度分布

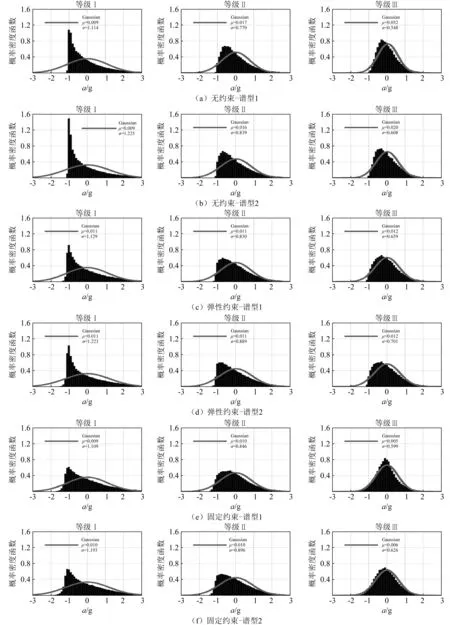

产品加速度响应的概率密度分布如图6所示。由于振动台输入的激励信号为高斯信号,因此图6也给出了产品加速度响应概率密度分布的高斯拟合曲线和相应的参数。相同约束和激励等级条件下,谱型1和谱型2激励下的加速度响应概率密度分布大致相同,概率密度分布均随着振动强度的降低和约束的增强而逐渐趋向于高斯分布。从谱型1和谱型2的加速度响应概率密度分布的高斯拟合曲线的参数来看,二者的均值、均方差都比较接近,差异较小。

无约束振动等级I下,加速度概率密度分布的峰值接近1.6(谱型2),且集中在-g附近,这与加速度时域分布相同,都是由于产品跳动造成的。施加弹性约束时,产品的跳动受到了一定的抑制,概率密度分布的峰值降低,但仍存在跳动现象。固定约束下,产品不存在跳动现象,但在振动等级较高时,由于材料非线性的影响,概率密度分布仍为非高斯分布。相对来说,固定约束、振动等级III下的概率密度分布更接近于高斯分布。

偏度S和峭度K是表征非高斯分布的两个参数,当偏度为0、峭度为3时,信号为高斯信号。表3给出了谱型1和谱型2激励下产品加速度响应的均值μ、均方差σ、偏度值S和峭度值K。观察发现,两种谱型激励下加速度响应的均值、均方差、偏度值和峭度值相同或相差较小。在材料非线性和存在跳动现象的包装系统中,两种谱型在非共振区域激励的能量不同,但对系统的响应影响很小,共振区域的激励对整个系统的响应起决定性作用。

表3 产品加速度响应的均值、均方差、偏度和峭度Tab.3 Mean, standard deviation,skewness and kurtosis ofproduct response acceleration

图6 产品加速度响应概率密度分布Fig.6 Probability density distribution of product responses acceleration

2.4 动压力峰值分布

包装件的动压力峰值响应的实验概率密度分布如图7所示。Fang等给出了线性包装系统非零均值、非单位方差下的峰值分布概率密度函数,分布式见式(1)。

(1)

式中:μ为动压力均值;σ为动压力均方差;xm为动压力峰值;ε为带宽系数。因此图7也给出了在式(1)下的动压力峰值分布曲线,其中动压力均值、均方差和带宽系数均由实验数据计算得到。从图7可知,式(1)可以较好地描述包装件动压力峰值响应的分布状况。但由于包装件跳动和包装材料非线性的影响,理论(曲线)与实验(直方图)之间存在一定差异。

在相同约束和激励等级条件下,谱型1的动压力峰值概率密度分布比谱型2更窄、更高,表明动压力峰值变化范围更小。造成这种现象的原因是:谱型1激励的频带窄,动压力的频率变化区间较小,动压力的峰值分布相对集中;谱型2的激励频带较宽,动压力的频率变化区间较大,力的峰值分布相对谱型1分散。

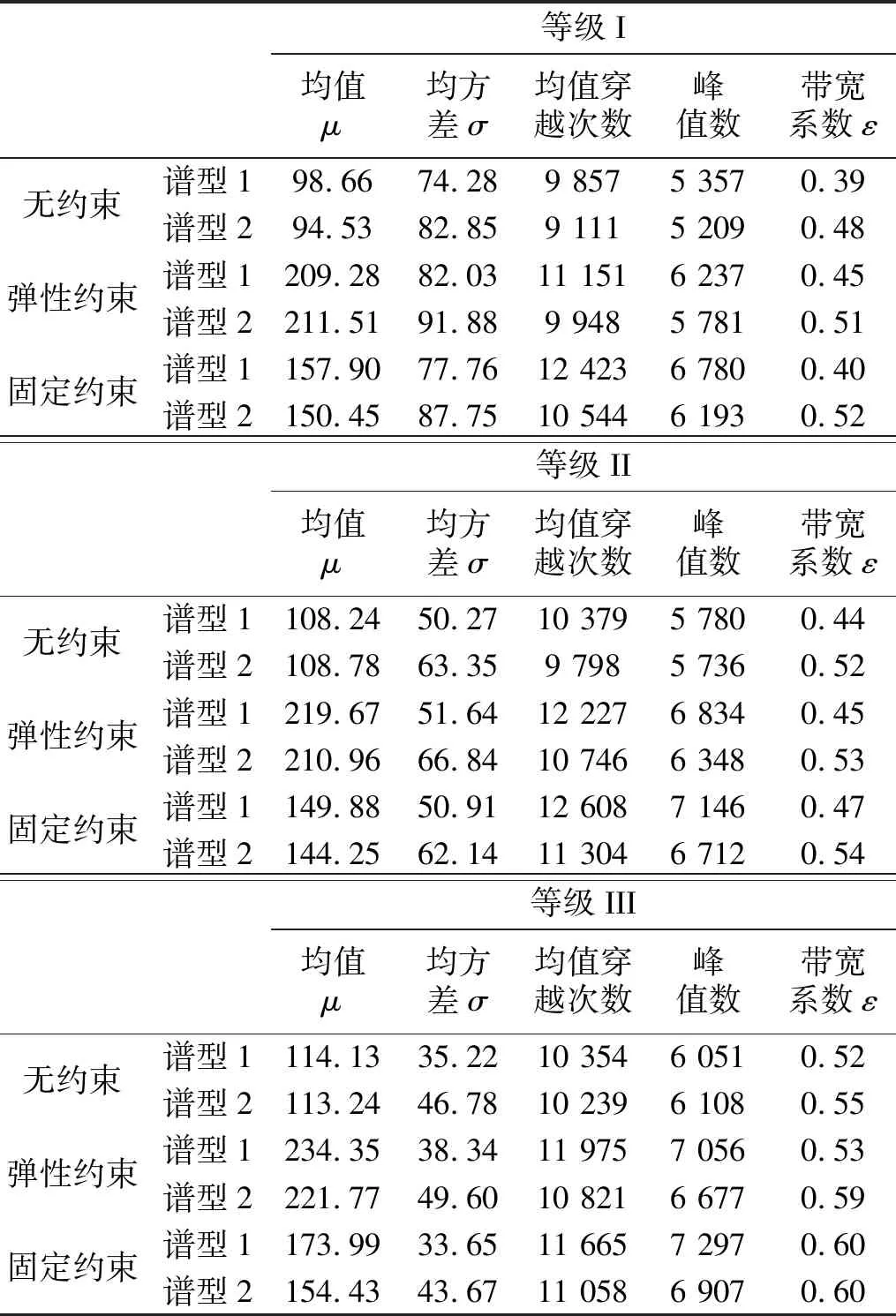

表4给出了两种谱型激励下动压力响应的均值、均方差、均值穿越次数、峰值数和带宽系数。两种谱型激励下动压力响应的均值、均方差差异较小。谱型1动压力响应的均值穿越次数和峰值数均大于谱型2的,带宽系数小于谱型2的,但差异仅占统计总数的约10%。这说明了非共振区域激励对非线性包装系统的动压力响应影响不大,共振区域的激励控制整个系统的响应。

表4 包装件动压力的均值、均方差、均值穿越次数、峰值数和带宽系数Tab.4 Mean, standard deviation, number of mean valuecrossings, number of maxima of dynamic contact force andbandwidth coefficient of package

同时注意到,当振动等级降低和约束增强时,动压力响应带宽变宽。

图7 包装件动压力峰值概率密度分布Fig.7 Probability density distribution of peak dynamic contact forceof package

3 结 论

本文研究了包装系统在不同谱型激励下的振动特性。主要得出以下结论:

(1)两种激励谱在激励相同的频带内,产品的加速度响应PSD大小基本相同,包装件的动压力响应PSD大小也基本相同。随着振动等级的增强,峰值点附近小范围的频带内,两种激励谱下的加速度响应PSD、动压力响应PSD有所偏差,这是因为在两种谱型激励作用下,系统的阻尼存在一定的差异,导致两种谱型激励下的共振响应存在一定差异。

(2)在相同约束和振动等级条件下,两种谱型激励下产品的加速度时域分布、加速度概率密度分布均比较相似,且加速度响应的均值、均方差、偏度和峭度相差不大,非共振区域作用效果不明显。

(3)包装件在两种谱型激励下的动压力峰值分布存在一定的差异,谱型1的分布更窄、更高。两种谱型激励下动压力响应的均值、均方差、均值穿越次数、峰值数和带宽系数均比较接近,差异较小。

(4)受包装材料非线性和包装件跳动的影响,高斯信号激励下的加速度时域分布偏离对称分布,加速度响应概率密度分布偏离高斯分布,动压力响应峰值分布偏离线性峰值概率密度函数分布。

(5)包装系统虽然存在材料非线性和产品跳动等现象,但共振区域的激励仍控制了整个包装系统的响应,产品包装防护设计应重点关注共振区域。在设计缓冲包装时,应该让包装系统共振区域分布在路谱能量较低的频带内,这对科学合理设计运输包装具有一定指导意义。