基于深度学习的工具箱调度算法研究

2019-12-31张长弓付朋飞张丛磊张玉峰于惠玲

袁 博,张长弓,付朋飞,张丛磊,张玉峰,于惠玲

(西安陕鼓动力股份有限公司,陕西 西安 710075)

1 引言

当前,我国物流装备制造企业发展大而不强,在全球价值链分工体系中处于中低端,随着新一轮科技革命和产业变革深入推进,我国物流装备制造企业面临日益迫切的转型升级和结构调整要求[1]。制造服务化[2],即物流装备制造企业与生产性服务融合,走“产品+服务”之路,在工业产品基础上,提供附加服务,是企业创新增值的有效途径[3-4]。装备制造企业作为国内物流装备制造企业的核心,其产品的专业性和复杂性[5]以及用户对专业性服务需求的提高[3],促使陕鼓、三一重工、徐工等[6]企业从传统产品制造商向服务提供商转型。为客户提供面向产品的PSS[7],尤其是提供专业化的维修改造服务,成为制造企业服务转型的重要选择。顶级制造商迫切需要提升对外维修服务的管理水平。

工具箱调度是维修服务过程中的核心因素,工具是否匹配齐全并按时到场决定了维修效率,甚至影响客户满意度和服务二次销售。因此,建立工具箱调度中业务对象和业务流程的模型,并根据调度原则和方法,结合深度学习算法,建立多目标决策模型,智能挑选最佳的工具组合去执行维修任务意义重大。

在机器学习领域里,最重要也是最困难的莫过于特征的提取,抓住事物区分度强的特征也就抓住了事物的本质。在此基础上,分类器的性能会得到极大的提高。但长期以来如何进行特征提取一直是个棘手的问题,不同领域的数据涉及到不同的提取方法,需要大量的领域知识作为支撑。另一方面,一直以来各种深度神经网络模型都在困扰如何找到有效的训练方法。传统的反向传播算法在多隐层神经网络上存在着梯度消失的问题,使得深度网络的性能甚至还不如浅层网络[8]。这两个关键问题在2006年效果比传统的PCA方法要好得多。在此基础上增加分类器就构成了深度信念网络模型(Deep Belief Network, DBN)。作为一种生成模型,DBN 有着重要的研究价值。相对于判别式模型,生成模型可以反向生成研究对象的实例,可以直观地观察出生成对象的各种特征,为进一步的研究提供可能。在随后的大量研究中,DBN被广泛应用到了图像识别[9,10]、语音识别[11]、自然语言处理[12]、控制[13]等多个领域,并取得了很好的效果。在Hinton 提出的文献[14]中得到了很大程度上的解决。文献[14]中提出的多层限制玻尔兹曼机(Restrict Boltzmann machine,RBM)堆叠降维的方法,在无监督的情况下实现了自动化的特征学习。

2 工具箱调度业务建模流程

2.1 前提假设

根据物流装备制造企业对外服务业务以客户为中心,机组维修复杂度高的特点,工具箱调度过程中,需要满足客户需求、工具箱内容、时间状态、就近原则、工具箱使用频度等要求。工具箱调度需要遵从这几个前提,找到满足多目标决策的最优方案。

(1)客户需求。装备制造企业的对外服务业务包含现场点件、驻场维保、项目现场维修、返厂维修等,不同业务的管理方式、维修时长、维修方式大不相同。根据客户现场和安全要求,工具需要具备一定的安全等级、检验标准。

(2)工具箱内容。工具的种类、承重能力、载重能力、电动工具功率大小等与维修任务的匹配程度对维修服务的安全、质量、工期、成本、客户满意度有至关重要的影响。工具箱调度时,尽可能挑选与维修设备匹配的工具。

(3)时间状态。每一项维修任务都有时间要求,包括明确的到场时间要求,和受合同条款与项目成本约束的完工时间要求。在实际工作中,工具箱的工作状态可分为空闲与忙碌。根据任务的难度和客户重要等级,将维修任务重要级分为高、低两个等级。对空闲工具箱优先调度,高等级任务可抢夺低等级任务的工具箱资源。

(4)就近原则。采用维修力量驱动策略中的最近处理调度[16],即通过判断工具箱位置,尽可能从离客户指定维修地点最近的上一个项目现场调度工具箱,以便尽早到场并降低运营中的运输成本。

(5)工具箱使用频度。考虑工具箱的安全用具和器械的定期检查、试验,计量用户定期校验,带电作业工具的定期电气试验和机械试验等。考虑每类工具的检试验周期,避免维修任务执行过程中工器具检试验到期。

2.2 业务建模

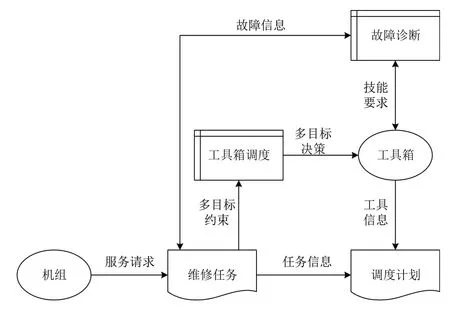

在维修服务的派工调度中涉及四个业务对象和两个关联对象。业务对象包括机组设备、维修任务、工具箱和工具箱调度计划,关联对象包括故障诊断和工具箱调度。它们之间的关系如图1所示。

(1)机组设备对象模型。模型定义:

属性包括:机组代号eq-id,合同号cn,设备名称eq-name,设备参数信息parm,物料清单bom,客户信息customer,维修服务现场地理位置site。

(2)维修任务对象模型。模型定义:

图1 工具箱调度的业务模型

属性包括:任务编号task-id,任务名称taskname,任务类型style(现场点件、驻场维保、项目现场维修、返厂维修),故障信息bm,合同号cn,任务等级level(高、低)。

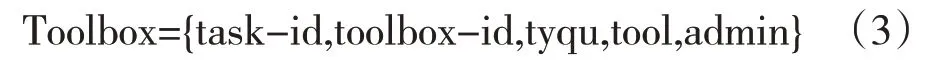

(3)工具箱对象模型。模型定义:

属性包括任务编号task-id,工具箱编号toolboxid,工具箱种类与每种的数量要求tyqu,工具信息tool,责任人admin。其中工具信息tool 为集合,表示如下:

工具信息属性包括:工具编号id,名称name,所属类型type,数量quan,工具用途skills,时间状态status(忙、闲),等级grade,检试验证书cert,地理位置loc。其中工具用途为一种或多种功能用途。

(4)工具箱调度计划对象模型。模型定义:

属性包括工具箱信息toolbox,任务号task-id,任务计划开始时间tsd,任务计划结束时间ted,任务状态state(完成、未完)。

(5)故障诊断关联模型。故障诊断是连接维修任务故障类型与所需工具种类、用途要求的纽带,其模型定义为:

属性包括任务编号task-id,故障类型bety,工具箱要求toreq。其中故障类型根据机组的任务信息进行故障树诊断得出,工具箱要求为一个集合,属性定义参照模型2-3、2-4,表示为:

(6)工具箱调度关联模型。工具箱调度是连接维修任务与工具箱的纽带,需要遵从工具箱调度业务的前提假设,通过多目标决策选出最优调度方案,其模型定义为:

属性包括任务编号task-id,工具箱编号toolboxid,工具箱综合评价/推荐指数eva。

3 工具箱智能调度方法

3.1 深度学习的原理和特点

深度学习(DL,Deep Learning)[17],源自机器学习,其目标是让机器能够像人一样具有分析学习能力。深度学习是一种复杂的算法,在图像分类、目标检测、自然语言处理等任务上远超相关技术。深度学习概念源于人工网络的研究,践行连接主义,即编写一个通用模型,通过数据训练,不断优化输出符合预期的结果。与传统的机器学习相比,深度学习有如下特点:

(1)深度学习是高度数据依赖型的算法,它的性能通常随着数据量的增加而不断增强,其可扩展性优于传统的机器学习算法。

(2)深度学习需要大量的数据,只有数据量足够多才能通过训练,在深度神经网络中,将蕴含于数据之中的复杂模式表征出来。

(3)深度学习强调模型结构的深度,拥有多层隐层节点。

(4)特征学习在深度学习中非常重要。利用大数据学习特征,通过逐层特征变换,优化分类或预测。

3.2 基于深度学习的工具箱调度算法

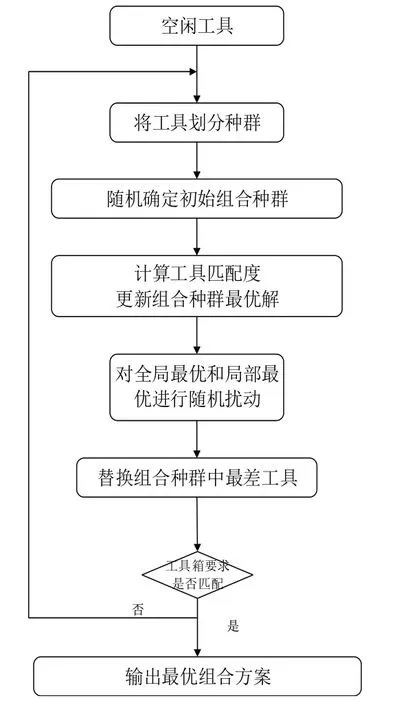

3.2.1 智能选择步骤。受服务任务内容、故障类型、设备类型等约束,一项维修任务通常需要配备一组满足要求的工具,即工具箱。大型装备制造企业的维修服务工具箱调度需要快速选出工具箱中的工具组合,对于符合要求的工具箱就近调度。智能选择流程如图2所示。

图2 工具箱智能选择流程

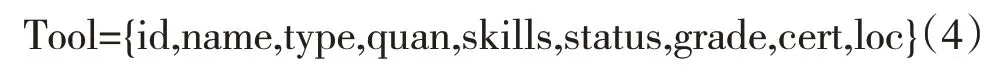

图3 对象实体联系图

图4 基于深度学习算法的工具箱选择算法框架

3.2.2 任务与工具的约束。维修任务对象的模型见式(2),工具箱的对象模型见式(3),故障诊断关联模型见式(6)。它们之间的关系如图3所示。

维修任务包含了需要解决的故障信息的集合,对于某种故障需要不同类型的工具、资格要求等。故障诊断模型关联故障类型和工具箱,指出需要解决某种故障的工具箱要求,从维修工具中选择具备要求的工具个体,其中标明工具用途、等级和资质的工具能力表是联系工具和工具箱的纽带。

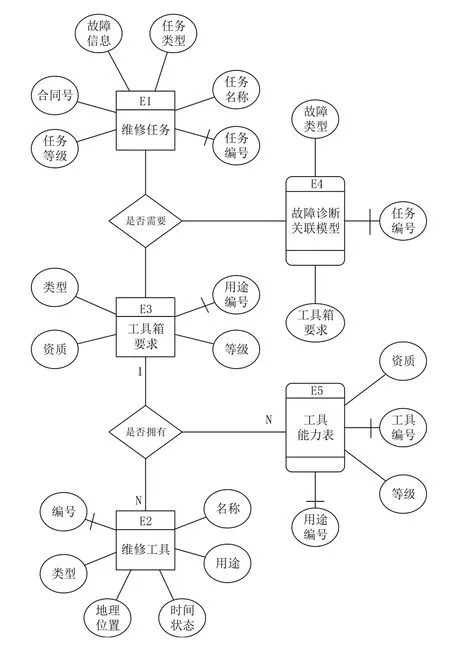

3.2.3 基于深度学习的工具箱调度算法。维修工具众多,本文提出基于深度学习的工具箱调度算法。具体算法流程如图4所示。

(1)初步筛选工具,根据工具的时间状态和种类进行筛选。

(2)对工具进行编码,并随机划分种群。随机选择一个工具,按相似度划分种群,按工具类型和数量,随机从不同种群中挑选工具组成工具箱。

(3)计算组合中每个工具的匹配度。组合中的工具按匹配度从低到高依次更新最优解。此过程执行多次。

(4)对全局最优解和局部最优解进行随机扰动,计算工具匹配度,如有更优解进行更新,重复此步骤直至达到顶设循环次数。

(5)对组合种群中的最差工具进行替换,替换后,若工具组合符合任务要求的匹配度则输出最优方案,不符合重新执行步骤(2)-(5)。

3.3 工具箱调度的评价方法

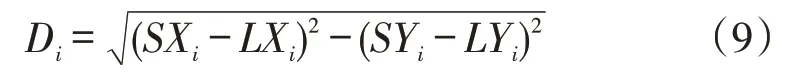

采用就近原则,按工具组合中所有工具到达客户服务地点的时间进行评价,由于每个工具箱组合包含多个工具,原则上默认所有工具到齐方可开工,因此距离客户服务地点最远的工具个体决定了整个组合的评价值。距离计算如下:

其中,SXi和SYi分别代表客户服务地点的经度和纬度,LXi和LYi分别代表工具位置的经度和纬度。团队评价值Eva与Di成反比。

4 实验验证

本文使用Python ver.3.5.2 语言在Theanover.0.8库的基础上实现了基本的决策树算法以及提出的基于深度学习的工具箱调度算法。在一台Xeno E3-1230V3,8GB 内存,Ubuntu16.10 64 位的系统上,通过GeForceGTX1070 GPU加速来运行实验程序。

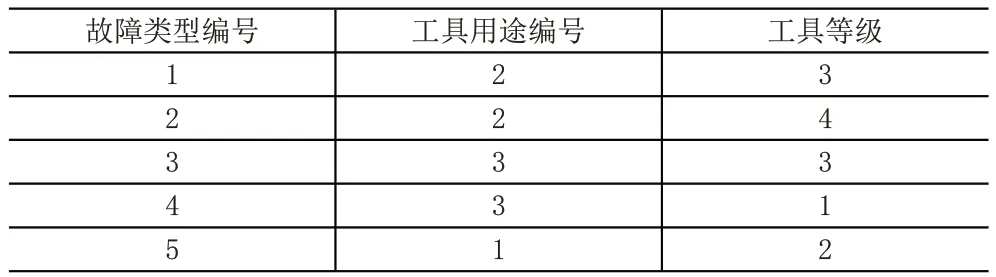

客户设备出现动叶卡涩、有异响、轴承振动、轴承温度过高、叶轮摩擦等多个故障向原制造厂商申请维修时,原制造厂商需要快速从测量工具、扭矩工具、焊接工具、起重工具等不同用途,24mm、27mm、32mm、34mm 等不同规格等级的工具中选择出能够修复客户设备故障的工具箱组合。对基于深度学习的工具箱调度算法进行工具选择试验,以5种故障和3种工具用途要求为例,并进行编号。故障与工具用途和工具等级的关联关系见表1。

假设有 10 个工具,从 1 到 10 编号,这 10 个工具分为2种类型,每个工具都有若干的用途。根据工具时间状态和工具类型进行初步筛选,得出编号为2,3,4,6,7,8的工具,其技能编号向量与等级编号向量一一对应,见表2。

表1 故障与技能需求关系表

表2 工具技能与技能等级信息表

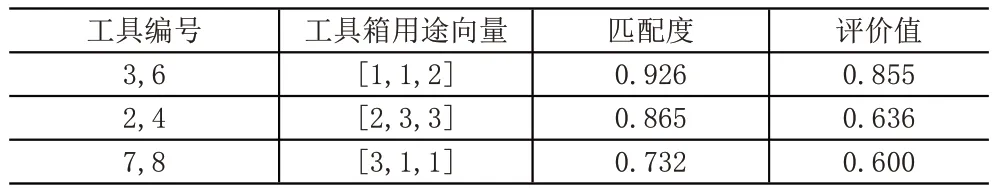

然后采用本文提出的深度学习算法组合工具箱,对上述6 个工具划分种群,按用途相似度划分为工具2,6;工具3,7;工具4,8。假设每个类型都需要且仅需要1 个工具,随机组队表示为向量[0,1,0,1,0,0],即选择第2个和第4个工具,工具编号分别为3和6。计算两个工具组合与任务需求的匹配度,对匹配度低的工具进行替换,随机扰动后迭代更新最优解。再次替换组合种群中的最差工具,判断工具箱组合匹配度是否大于0.7,输出一组2 个工具的工具箱的组合方案。

对剩余4 个工具从随机组队开始,重新执行操作。最终得到3 组组合方案。按就近原则计算各组合工具的评价值并排序,结果见表3。

表3 工具箱组合方案

5 总结展望

本文以大型装备制造企业提供对外维修维保服务为背景,研究物流装备制造企业对外维修服务的工具箱调度中单个工具的选择和工具组合的关键技术方法,并结合深度学习技术,以5种故障、10个工具和3 种用途为例对应用对象进行了基于深度学习的工具箱调度技术试验论证。主要研究工作如下:

(1)分析了制造维修服务的研究背景和意义,明确了工具箱调度技术在维修服务中的重要地位;

(2)分析了工具箱调度的对象模型,提出基于多目标的服务任务工具智能选择的前提和方法;

(3)提出一种深度学习算法,选择维修工具并组合为工具箱,实现了工具箱调度的多目标决策。