厦门港古雷港区某工程基床抛石爆夯方案分析

2019-12-30肖金闯

肖金闯

(上海东华建设管理有限公司,上海 201612)

引言

基床夯实一般采用重锤夯实和爆破夯实方法,对于中厚基床且周围环境许可条件下,采用爆夯方法不仅可加快施工进度,且可节约施工成本。本工程选用爆夯方案,并根据工程具体情况确定爆夯施工参数及改进意见。

1 工程概述

示例工程位于福建省古雷半岛西侧海域。为新建2个5万t级多用途泊位(水工结构按靠泊10万t级集装箱船设计)和1个5千t级多用途泊位、消拖泊位、预留岸线及配套设施,陆域总面积 42.36万m2。码头主泊位长706 m、结构预留段长63.84 m;小泊位长350 m、预留岸线250 m。拟爆夯的码头基床总长约为1 377 m。码头基床由10~100 kg块石抛填而成,换填抛石层由1~300 kg块石抛填而成,基床上部为重力式沉箱结构。基床顶高程为-16.3~-6.1 m,换填抛石层底高程-28.5~-16 m,抛石厚度7.2~12.2 m,爆夯顶高程按设计基床顶高程以下1 m控制。

根据专家论证会要求,确定爆夯后基床平均夯沉率不小于15 %。

2 爆夯方案

2.1 周边环境条件分析

本工程施工环境较好,爆区周边建筑、构筑物除暂留一幢民房作为监理单位临时办公生活用房外,其他均已拆除,该民房与爆区最近距离为770 m;另有项目部临时活动房与爆区最近距离为800 m;水上南侧与已建泊位最近距离约465 m、西侧与航道内边线最近距离约320 m,与正在施工的古雷航道炸礁区的最近距离约690 m,爆破区及附近区域没有海底电缆、水下管线、渔业养殖等其他需保护目标、也没有客船航线。

2.2 爆破密实机理

利用悬浮于已抛块石基床上方的炸药包爆炸产生的高能量冲击波及伴随其产生的地震效应,使已抛的基床块石相互挤压错动,达到建设抛石体内的空隙,并使抛石体坐落于坚硬地基上,从而达到基床夯实效果,减少后期基床负荷后产生的沉降。

2.3 爆夯参数的初定

根据《水运工程爆破技术规范》(JTS 204-2008)及本工程施工图设计交底会议纪要,换填抛石层及抛石基床按一次爆夯工艺考虑,基床爆夯夯沉量及预留的1 m抛石基床再进行锤夯收尾。爆夯分三遍,并根据试验段试爆效果确定最终的爆夯施工的影响参数。

1)布药网格

药包采用4.0 m×4.0 m正方形网格布置。以主泊位抛石基床为例,见图1。

图1 爆夯药包布置平面示意

2)单药包药量计算

单药包药量套用《水运工程爆破技术规范》(JTS 2004-2008)4.3.14.1条公式计算,结合本工程具体情况:q0=5 kg/m3;a=b=4 m;η取不低于15 %;n=3(爆夯遍数)。

3)悬浮高度计算

悬浮高度控制范围为:h2≤(0.35~0.5)Q1/3。同时考虑爆后石面平整度的要求,本工程药包悬浮高度取在石层上方50 cm处。

4)爆破参数计算结果见表1、表2。

5)一次齐发起爆药量

单段最大药量控制在62 kg以内、一次起爆最大药量控制在500 kg以内。

表2 小泊位码头基床爆夯参数

2.4 试验段的选取

为验证上述爆夯参数的合理性,选取小泊位预留岸线从靠岸端向海方向约64 m进行典型施工试验。通过试验后抛石基床夯沉率的实际值与预期值(15 %)进行对比,调整本施工方案的施工参数,作为后续基床抛夯实施工的依据。

夯沉率只取基床设计顶宽范围内的爆夯前、后抛石体断面平均顶高程数据计算,为保证夯沉率的准确,抛石基床每遍爆夯前后均进行断面高程测量,断面间距为5 m,同一断面的测点间距为2 m,采用 ATK定位测深钢管,陆上水准仪测量,以确保测量结果准确。

3 施工工艺

3.1 爆夯工序

本工程采用导爆索传爆网络和毫秒微差爆破技术,工序流程如图2。

图2 施工工序流程

3.2 布药工艺

考虑布药宽度及爆破作业阶段性集中进行的特点,采用驳船以线形方式布药。主要工艺流程如下:

1)在船上按爆夯参数制作药包,加入配重体并置于船边;

2)根据实测水深捆扎药包绳索,备好漂浮物;

3)根据设计间距用导爆索将一排药包联接好,并备好控制绳索;

4)在爆区定位驳船,采用GPS和测绳定位药包;

5)沿船边将药包放至基床表面,一次放一排;

6)移动布药船放置第二段药包。以此循环,直至完成布药施工。

3.3 起爆系统与网络

为保证在深水中爆夯的安全准爆,起爆网络设计中起爆系统选用导爆索起爆头起爆药包,导爆管用雷管起爆导爆索,用击发针起爆导爆管,击发针接头连接爆破母线,爆破母线引至击发电源。爆夯网络布置如图3。

图3 爆夯网络平面示意

4 安全警戒范围

4.1 爆破振动安全距离

地面安全振动速度按表3取用。

表3 建筑物地面安全振动速度

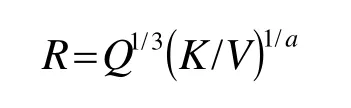

爆破振动安全距离计算公式:

式中:Q为最大单段药量(kg);V为安全振动速度(cm/s);R为与爆源的安全距离(m);K、α为与爆破振动安全距离有关的系数、指数,与爆区的地质、地形条件有关。按表4取用,本工程取K=300、α=1.9。

表4 不同地形条件的K、α值

根据上述公式计算,得出延时起爆时为最大单段药量(起爆最大允许药量)见表5。

表5 起爆的最大允许药量计算结果

本工程周边建筑、构筑物除暂留一幢民房作为监理单位临时办公生活用房外,其他均已拆除,该民房与爆区最近距离为770 m,按毛石房屋安全振动速度0.45 cm/s考虑,查表1、表2允许药量为15 873 kg;项目部临时活动房与爆区最近距离为800 m,按土坯房安全振动速度0.45 cm/s考虑,查表1、表2允许药量为17 801 kg;爆区与已建南14#泊位最近距离约465 m,即便按最严格的安全振动速度 0.45 cm/s考虑,查表1、表2允许药量为3 495 kg,况且南14#泊位码头为高桩码头,属于透水型建筑物,因爆破振动通过水介质传播,对透水型建筑物的影响小于重力式码头;施工围堰与爆区最近距离约80 m,安全振动速度按1.0 cm/s考虑,根据起爆的最大允许药量计算表,允许药量为62 kg,故最大单段药量控制在62 kg以内、一次起爆最大药量控制在500 kg以内,在靠近施工围堰处爆破时将采取多分段措施,确保允许药量满足要求。

4.2 爆破飞散物安全距离

由于本工程覆盖水深大于6 m,因此可不计飞石影响。爆破主要飞散物全部落水,爆破飞散物安全距离取50 m。

4.3 爆破冲击波安全距离

考虑抛石基床的爆夯最大单段药量小于62 kg,据查规范的有关规定应符合以下安全距离:木船300 m;铁船150 m;游泳1 400 m;潜水1 800 m。

本工程基床爆夯区与正在施工的古雷航道炸礁区的最近距离约690 m(最近距离为炸礁六区),炸礁作业船舶为铁船,根据上述规范规定安全距离为150 m,对航道炸礁区施工作业无影响。

根据现场条件,对施工船舶水上警戒距离按500 m,对游泳、潜水人员的水上警戒距离按1 800 m,在爆区周边布置4艘警戒船,陆上无需警戒(超过50 m),同时密切关注航道过往船只,做好施工船只避让。

5 结语

5.1 关于爆夯用药量

本工程实际单药包重量只为本文爆破参数计算的1/3左右,根据沉箱沉降位移观测成果,小泊位码头截止胸墙施工前,沉箱平均沉降为53 mm,大码头已完成填芯的沉箱平均沉降56 mm。因此,按《水运工程爆破技术规范》单药包重量计算公式所计算的单药包重量偏大。

5.2 关于夯沉率确定

《水运工程爆破技术规范》中对夯沉率取值为10 %~15 %,实际施工中,我们发现小泊位码头持力层为砂或粘土,爆夯夯沉率基本能达到15 %的要求,大泊位码头持力层为全风化或强风化,尽管与小泊位码头相比,加大了单药包重量和一次起爆药量,但夯沉率还是很难达到15 %的要求。从沉箱的沉降位移观测成果可知,它的沉降量很接近,因此,夯沉率取值尚应考虑持力层土质、抛石级配等因素,夯沉率验收时,按规范取值比确定为某一值更具合理性。

5.3 爆夯基床的块石规格

近年来大型重力式码头施工时,只要工程所在地条件允许,中厚基床(一般厚度大于6 m)都采用爆破夯实工艺。采用该工艺施工,在冲击波及随其产生的地基振动作用下,基床抛石体受到外力作用较为均匀,对减少后期上部结构不均匀沉降有极大好处,且可加快施工进度。相比于传统的重锤夯实工艺,爆破夯实工艺优点是明显的。随着施工机械化水平的提高,基床也改变了以前人力抛填采用机械抛填以及基床爆夯工艺的普遍采用,建议基床抛石的规格适当加大,但应控制块石级配,做到大小块石相互搭配。