真空联合堆载预压软基处理新技术应用

2019-12-30魏建雄卢永昌

侯 勇,魏建雄,卢永昌

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

引言

在堆载料易获得的情况下,真空联合堆载预压法在地基处理中有其独特的优势,具有真空预压和堆载预压的双重加固效果,在进行深厚软土的地基处理过程中先进行真空预压处理,待土体强度有所提高后进行堆载,该方法具有工期短、造价低、工后沉降及不均匀沉降小和加固效果好等优点,是一种较为有效的软基处理方法。唐羿生、尚世佐、于志强、吴跃东、吴念一等在现场试验的基础上,对真空联合堆载预压进行了研究[1-4]。肖策等通过直排式真空联合堆载预压的现场试验工程,结合现场监测和检测资料,分析了该法用于加固软弱地基的机理[5]。董志良等根据现有的真空联合堆载预压技术发展情况,介绍了其作用机理、设计理论及计算方法等方面的研究成果,并指出了该法在工程应用中存在的问题[6]。郭彪等考虑真空度沿竖井的发展是深度的函数,堆载引起的附加应力随时间和深度变化,此外还考虑了地基的径竖向渗流以及扰动区土体水平渗透系数,推导了真空联合堆载预压下竖井地基固结度的一个较普遍的解析解[7]。

鉴于传统真空预压法或真空联合堆载预压法存在耗费大量电能和需要使用较厚中粗砂的缺点,为节约资源和保护环境,同时降低工程造价,依托天津大学渤海软土地基处理技术联合研究院开发的真空预压软地基处理新技术,即“新型分离式直连真空预压技术”代替传统的射流真空泵技术对惠州某软土地基工程进行真空预压浅层预处理和真空联合堆载预压深层处理,并在过程中完善和改进该技术。

新技术不仅解决了薄砂真空预压的问题,而且对抽真空设备进行重大改造,达到节省电能60 %以上,综合降低工程造价20 %以上,与传统真空射流泵技术相比节省工期约10 %的效果。新技术的应用取得了良好的技术效果和项目效益,形成了一套精细化施工和管理方法,实现了高效、快速、节能的进行软地基处理的目的,为类似工程的设计和施工管理提供借鉴和参考。

1 新技术简介

惠州某软地基项目吹填疏浚土成陆面积约 30万 m2,吹填疏浚土为高塑性(IP>25)且有机质含量较高的淤泥质土,软土处理厚度18~23 m,平均厚度约为20 m。采用“新型分离式直连真空预压技术”进行软土地基加固,其中浅层预处理采用真空预压方式,深层处理采用真空联合堆载预压方式。

与传统的“射流真空泵”技术相比较,“高效快速的分离式直连真空预压地基处理方法”新技术创新点主要体现在以下两个方面:

1)新型防泥蝶形接头与排水板和排水管路直接连接的“薄砂真空直连技术”,减少传统技术中的排水砂垫层厚度,降低了施工成本的同时,改变了吹填土内水体排出方式,实现吹填土内的水汽被负压直接强制抽出,有效减少了真空度的沿程损失,从而提高了真空度的传递效率。

2)采用水气分离装置和高效节能真空泵,加速了水体的定向流动,改善了维持真空压力的途径,提高了真空效率,节省了大量电能和配电设施,实现了节能减排的效果。每套高效真空泵通过6个水汽分离罐,可有效控制软基处理面积达 7~8万m2,相比较单个真空泵可有效控制软基处理面积仅1 200 m2传统技术,设备数量大大减少。合理的管路和高效真空泵的布设,确保膜下真空度的均匀性,避免后期的不均匀沉降。

新技术加固软土地基,主要分为浅层预处理和深层处理两部分。对于浅层预处理,方案的实施主要是为了达到进行深层处理的施工作业条件,主要施工工艺流程如下:

①对于达到吹填设计高程的吹填土进行表面排水;

②铺设竹竿和泡沫板形成施工通道;

③基于安全和隔泥考虑,铺设一层陆上缝合后,规格为150 g/m2的编织布;

④铺设一层规格为 350 g/m2的隔泥无纺土工布;

⑤人工插设防淤堵塑料排水板(B型板,单根长度约6 m);

⑥综合布线:蝶形接头连接塑料排水板和排水管路(螺纹钢丝管支管和干管),干管与主管连接,主管末端通过出膜装置与水气分离罐连接,然后再与节能真空系统(集中控制室)形成整体;

⑦铺设一层规格为 350 g/m2的隔泥无纺土工布、铺设2层聚乙烯(或聚氯乙烯)密封膜;

⑧真空预压(时间约2个月);

⑨停泵,十字板原位检测地基承载力。

对于深层处理,方案的实施主要是为了达到设计要求的地基处理效果,主要施工工艺流程如下:

①在浅层预处理完成后的施工作业面上铺设一层规格为 350 g/m2的无纺土工布和三向土工格栅;

②回填厚度为40 cm的土方;

③铺设厚度为40 cm的中粗砂垫层;

④塑料排水板打设(B型板)、密封墙施工;

⑤综合布线;

⑥压膜沟施工;

⑦铺设3层聚乙烯(或聚氯乙烯)密封膜;

⑧真空联合堆载预压:抽真空的同时铺设一层规格为200 g/m2的土工布,然后分级加载;

⑨卸载、检测、验收。

新技术通过真空泵所产生的负压将土体中的水和气由竖向排水系统(塑料排水板)经水平排水管路(钢丝软管)通过滤管直接吸入水气分离装置。随后,水通过潜水泵排出水气分离装置外,气则由真空泵直接排出。水气分离及系统的自动控制提高了设备的能效比,从而很大程度地节省了电能、降低了成本,缩短了工期。

2 施工精细化控制

在充分总结并借鉴试验区经验的基础上,软基处理主要从如下三个方面进行施工精细化控制。

2.1 调整设计参数,有效控制“拱淤”现象

吹填疏浚土经预处理后,含水量依然很大,整体承载能力较差。试验区在垫层施工、施打塑料排水板、分级加载等施工过程中均出现了不同程度的疏浚土“拱淤”现象,严重时表面高差达 1.5 m,对排水系统产生了一定的破坏,直接影响软基处理质量。针对此情况,在征得设计、业主和监理等单位同意下,大面积处理区施工时采取下列施工质量精细化控制措施:

1)采用自重相对较小,不易陷落,对土体扰动小的钢轨式插板机代替履带式插板机;

2)延长分级加载前的抽真空时间:将原设计要求的抽真空达到恒载 15天后开始进行分级加载施工,延长至恒载30天;

3)将原设计开山土垫层厚度由单级1.0 m调整为两级 0.5 m,将原设计加载料的前两级,单层厚度1.5 m调整为三级,单层厚度1.0 m;

4)采用容量小于3 m3的运输车辆和小型推土机多点配合代替 20 m3的大容量自卸汽车推填施工。

通过如上控制措施,大面积处理区最大表面高差不足0.2 m,“拱淤”现象得到了有效控制。

2.2 减小两侧压差,严格控制密封墙变形

由于试验区密封墙外侧没有进行抽真空处理,随着内侧加载压力的增大,密封墙两侧的压差逐渐增大,导致其严重向外变形,外侧的压膜沟被挤压合拢。严重时局部密封墙出现剪切破坏,降低了密封作用,导致其膜下真空度达不到设计要求。

软基处理区在充分吸取试验区的经验教训基础上,采取在密封墙外侧三角区同步进行真空联合堆载预压处理的措施,此举不仅大大减小了密封墙两侧的压差及沉降差,严格控制密封墙变形在一定范围内,保证了密封墙的密封效果,同时对密封墙外侧软土进行有效加固也减少了二次处理的费用,取得了质量、费用的双赢。

2.3 加密管线布置,提高真空度读数和均匀性

试验区参照施工经验及相关规范的要求进行抽真空管线及泵房的布置,满载后膜下真空度介于70~80 kPa,平均值为 75 kPa,达不到设计要求的85 kPa,呈现一定的不均匀性,最后不得不采取超载的方式对真空度进行补偿。

软基处理区采取了调整滤管布置间距为原来的一半(即由原来的5 m间距改为2.5 m间距)、增加泵房的数量使得单个泵房的有效控制区域小于 7万 m2等精细化施工措施,确保了施工质量。监测数据显示,其膜下真空度介于85~87 kPa之间,平均值大于85 kPa,数值满足设计要求,均匀性良好。

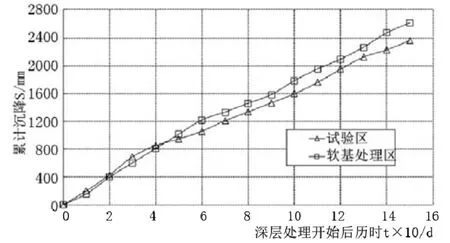

通过积极开展“拱淤”控制、密封墙变形控制以及真空管线加密等方面的施工精细化管理,地表高差、密封墙变形、膜下真空度偏低且均匀度不佳的情况得到了明显改善,取得了比较满意的效果,如图1所示。

图1 累积沉降—历时曲线对比

从图 1可知,相同历时情况下(150 d>t>45 d),软基处理区的累积沉降量均大于试验区,且随着时间的推移两区的累积沉降差值由 60 mm增大至250 mm。累积沉降差越大,大面积处理区达到与试验区相同地基处理效果(固结度指标)所用时间就越少,卸载时间较试验区提前近40 d。

3 项目实施效果及效益分析

软基加固处理结束后,按照设计要求对地基处理效果进行检测,结果表明:

1)各区域预压后十字板抗剪强度增长幅度较大,地基处理效果较为明显;

2)预压后各层土的锥尖阻力和侧摩阻力均有大幅度提高,静力触探结果表明,各区域土层地基承载力特征值均满足设计要求;

3)原淤泥层经真空联合堆载预压处理后,变为粘土(局部为淤泥夹层)。预压后土的含水量、孔隙比、液性指数、压缩系数等土层物理力学性质指标均变小;重度(湿)、剪切强度指标、无侧限抗压强度土层物理力学性质指标均有所增大,压缩性降低、强度增加,土质改善较明显。根据室内土工试验结果确定各区域土层地基承载力特征值均满足设计要求;

4)根据载荷板试验结果,可判定表层回填土地基承载力特征值满足设计要求。

综上所述,监测和检测结果表明,地基固结度、工后沉降以及地基承载力特征值均满足设计要求,软基加固处理取得了良好的实施效果。

1)节能效益

该项目的节能排放量约为传统工艺的 2/3,节能减排效果显著,节能效益良好,有效减少了对环境的污染,利于环境保护,对节能减排工作起到了积极的推动作用,同时提高了从业人员的节能意识和服务水平,赢得了政府有关部门和附近居民的高度认可。

2)经济效益

①直接经济效益:该新技术较传统工艺综合节约总造价约23 %,特别是其中的耗油费用较传统工艺节约了约1 700万元,节约比例高达2/3(按照预算,若采用传统工艺还有费用约2 500万元,采用该技术后实际耗油费用约 820万元),创造了良好的经济效果。

②间接经济效益:该新技术较传统工艺综合缩短工期约1个月,缩短比例约9.1 %,有利于总工期的节约,可以使项目提前投入生产,提前获利。

3)社会效益

该项目在惠州某工程上的成功应用,得到了参建各方的广泛认可,创造了极大的社会效益,主要体现在如下几个方面:

①节能减排,减少环境污染。该项目得到了环境监测部门等政府有关部门的认可,为国家的“绿色建筑”大计贡献自己应有的力量,为软地基处理领域的“科学发展”指明了方向。

②高度认可,加速行业推广。该项目的成功实施为类似地质条件和工艺下的软地基处理提供了参考和依据,进一步巩固了我国在真空预压地基处理方面的国际领先地位。

③安全可靠,助力企业发展。领先的技术,成功的经验,为企业未来在该领域的设计、施工方面奠定了绝对的竞争优势,有利于企业转型,提高企业的竞争力;有利于企业勇于承担社会责任的良好形象的树立。

表1 传统技术与新技术效益对比

从表1可以看出,新技术在耗电量、耗能量、综合造价、综合工期等各项效益指标上均优于传统技术,特别是耗电量和耗能量所体现的节能减排方面效果显著。新技术的成功应用取得了良好的项目效益。

4 结论与展望

1)相比较传统的真空射流泵技术,新技术具有高效、快速、节能的优点。新技术在惠州某软基项目上的成功应用,对类似工程的软地基处理有一定的指导意义和参考价值,为以后的软地基处理项目指明了一条发展的方向。

2)新技术处理软土地基效果好,与传统的真空射流泵技术相比,综合造价低,工期短,耗能量减少显著,特别适用于环保要求高、砂源紧缺的地区,推广应用价值高。