数值模拟计算热冲压过程模具磨损

2019-12-30史和娣钱宇锋

史和娣,钱宇锋

(1.江苏农林职业技术学院 基础部,江苏 句容 212400;2.湖北工业大学 机械工程学院,湖北 武汉 430068)

随着汽车工业、建筑和航空航天等领域对高强钢板综合性能要求的提高,开发出这种具有特殊用途的钢板所需要的模具,也相应地对其成形过程提出了较高的要求。在成形工艺较为复杂的高强钢的生产与开发过程中,模具的磨损是最为常见的失效方式之一,而模具的磨损失效在很大程度上会影响生产工期、增加生产成本等,因此有必要对模具钢的磨损进行系统研究。在此基础上,本文基于常用的Archard方程[1],建立了高强钢热冲压过程中H13模具磨损模型,通过分析单次冲压和连续冲压条件下凹模磨损特征,得到了不同工艺参数对模具磨损的影响规律,为提高高强钢成形质量和改善模具使用寿命方面提供了必要参考。

1 模具磨损模型

1.1 磨损量计算

模具磨损量的计算方法中应用较为广泛的是Archard方程:V=Ks·F·L/H,其中V为模具磨损体积,Ks为磨损系数,L为使用过程中滑动的距离,F表示模具在法向的载荷,H表示所采用的材料的布氏硬度。本文在Archard方程的基础上,将模具磨损体积计算公式转变为接触应力的计算公式,即hi=∑Kd·Pi,T·(Li,T′-Li,T).式中:接触应力Pi,T为T时刻i节点的接触应力[2];(Li,T′-Li,T)为T′和T时刻在节点i的位移差;hi为平均磨损体积时i节点在某时刻的磨损高度[3]。本文所选用的模拟对象为热成形模具中凹模圆角的磨损(凸模冲程28 mm、冲压时间3 s)。

1.2 模型参数设置

拟定模拟过程中使用的冲压板为弹性模量为200 GPa的B1500HS,模具与压边圈材料为H13模具钢,弹性模量为210 GPa。模拟过程中模型中凹模和压边圈都为刚体,模型采用CPE4RT单元(四结点热耦合平面应变四边形单元[4]),具体网格划分如表1所示。

表1 有限元模型网格划分Table 1 Mesh division of finite element model

模型中设定环境温度为常温,并设定热成形过程中的冷却水道和模具的界面温度与水温相同,假定表面换热百分比为50%。共分两步进行分析步设置[5]:

1)板料冲压阶段,分析步时间为3 s;

2)保压阶段,分析步时间为10 s。

模具磨损累积量的计算模拟过程中,前一次冲压得到的模具温度场数值导入后一次冲压开始前的模具磨损模型中,以得到10次磨损的累积值和单次值。模拟过程中的摩擦系数设定为[6]:压力20 N时摩擦系数为0.372 1;压力50 N时摩擦系数为0.346 3;压力80 N时摩擦系数为0.302 9;压力100 N时摩擦系数为0.273 9。

2 模拟结果与分析

在上述模具磨损模型的基础上,设定初始板料温度为890 ℃、压边力为0.6 MPa,B1500HS试件形状为U型件,冲压次数为连续10次热冲压,并在容易发生磨损的凹模圆角区位置设定20个节点如图1(a)所示,冲压方向如图中箭头所示;根据上述模具磨损模型计算得到了凹模中各个节点在连续10次热冲压后的磨损累积量如图1(b)所示。可以发现,在连续热冲压过程中,每个节点单次磨损量有一定差异,这可能是由于板料与模具初期接触不稳定有关[7]。从累积磨损量来看,节点3和节点14位置的累积磨损量相对较高,而节点6~12位置的累积磨损量相对较低。

图1 凹模节点分布(a)和冲压磨损累积量(b)Fig.1 Distribution of the concave die nodes (a) and the punch wear accumulation (b)

图2为凹模不同节点位置在任意单次热冲压后的单次磨损量变化曲线。凹模中20个节点的单次磨损量,在模具磨损进入稳定磨损阶段后出现双峰特征。这也就说明在节点2~4位置以及节点14~16位置处的磨损较为严重,而其它节点位置的磨损相对较轻。此外,在第1次至第10次冲压过程中,凹模节点20处的磨损量都很小。

图2 凹模不同节点位置的单次磨损量Fig.2 Single wear of different node positions in die

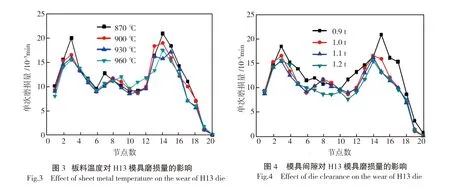

在对高强钢热冲压过程中,板料初始温度是热冲压工艺中的重要参数,因此有必要对板料温度为H13模具磨损量的影响进行模拟,结果如图3所示。设定板料初始温度为870 ℃~960 ℃,每间隔30 ℃为一个温度值,压边力设定为0.6 MPa。从模拟结果来看,不同板料初始温度下不同节点位置处的单次磨损量变化幅度不大。也就是说明,初始板料温度对H13模具磨损量的影响相对较小。这主要是由于高温作用下板料的加工硬化效果并不明显,而且高温下的板料会发生软化,使得流动阻力降低,反映在磨损量上则有所减小。

模具间隙也是影响H13模具磨损的重要参数之一,如果模具间隙太大,热冲压成形件会产生开裂、起皱等缺陷,图4中模拟得到了模具间隙对H13模具磨损量的影响,图中设定板料厚度为t=1 mm,模具间隙分别为0.9t~1.2t。根据模拟结果可知,模具间隙为1.2t时,在凹模节点5~13位置的磨损量要相对模具间隙为1t和1.1t时的磨损量更小,并且相对更加稳定;而模具间隙为0.9t时的磨损波动幅度较大。综上而言,在不影响热冲压板材成形质量的基础上,通过增加板料和模具间的模具间隙可以对H13模具的磨损起到有效预防和减缓的作用。

图5 压边力对H13模具磨损量的影响Fig.5 Effect of blank holder force on wear of H13 die

板料在热成形过程中,压边力的大小可以决定流动阻力的大小,因此对模具磨损也有重要的影响,图5为不同压边力对H13模具磨损量的影响曲线(压边力在0~1.5 MPa)。可以看出,随着压边力从0 MPa增加至1.5 MPa,H13模具的单次磨损量呈现逐渐增加的特征。这可能是因为板料与模具间的摩擦系数虽然会随着压边力增大而减小,但是摩擦系数的减小程度要远低于压边力增加幅度,因此反映在接触应力上则表现为随着压边力的增加接触应力不断增大,并使得凹模磨损量的增大。

3 结论

通过对以上模拟结果的分析,得出不同板料初始温度下不同节点位置处的单次磨损量变化幅度不大,初始板料温度对H13模具磨损量的影响相对较小;通过增加板料和模具间的模具间隙可以对H13模具的磨损起到有效预防和减缓的作用;随着压边力从0 MPa增加至1.5 MPa,H13模具的单次磨损量呈现逐渐增加的趋势。