混凝土塔筒用体内式预应力方案设计及应用分析

2019-12-28朱元温朝臣苏韩刘进梁剑冰

文 | 朱元,温朝臣,苏韩,刘进,梁剑冰

随着风电技术的发展进步,塔筒呈现不断加高的趋势。当风电塔筒高于100米时,较之钢构塔筒,混凝土塔筒具有稳定性强、重量轻、耐腐蚀程度高、成本低等优势。混凝土塔筒特别适用于风切变较高的风电场,有利于增加该类风电场的发电量。

塔筒高度取决于塔筒结构的设计及施工可行性。为了解决超高型混凝土塔筒的开发技术难题,国外风电行业采用预应力技术,实现了100米至140米以上的大功率、高发电量的超高型混凝土塔筒建设。现阶段,我国风电领域基本采用钢塔结构或钢混塔组合结构,预应力技术还没有真正实现大批量使用。

目前能够适用于混凝土塔筒的预应力可分为体内和体外两种体系,其中体内式体系通过预应力筋与全混凝土塔筒的结合,可以有效提升塔筒建设高度、降低建设成本。本文针对国内首次在全混凝土塔筒结构中批量化使用的体内式预应力体系技术进行了分析及论证。

塔筒体内式预应力技术方案

本文以哈密景峡第二风电场C区200MW风电场为例进行塔筒预应力技术可行性分析。该项目采用100台全混凝土塔筒技术,塔筒高120米,使用体内预应力束产品,塔筒整体结构采用锥筒截断拼装技术。塔筒从上到下共30段,竖向体内预应力束从塔顶至塔底采用圆周均布。

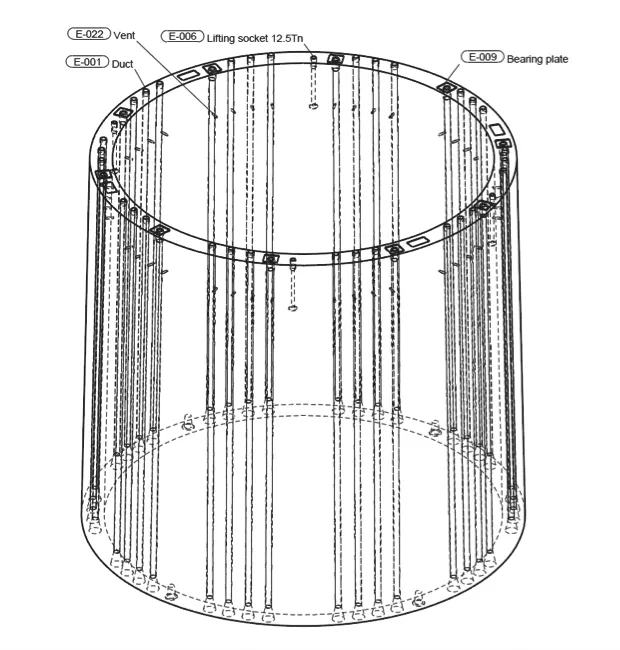

该项目塔筒结构采用现场预制多段拼装方式,筒壁内的预应力布置在塔筒的两个高度截面位置,分段张拉锚固。整个塔筒共10组40束预应力布置,每组有4根钢索,每根钢索由4根钢绞线组成,全部锚在基础内。但是每组钢索中有一根只张拉至第23段塔筒,其他三根继续张拉到塔筒顶部。钢索与塔筒结构布置,如图1和图2所示。

通过这种阶梯串联的预应力锚固方式,可大大提高塔筒拼接后的整体刚度,有效改善风电机组运行过程对塔筒的疲劳性破坏,从而避免类似钢塔筒失稳折弯的现象,延长塔筒结构的使用寿命,提升风电机组发电效率。

图1 第23段塔筒钢索布置

图2 第30段塔筒钢索布置

为了优化塔筒结构,合理控制其造价成本,该塔筒的壁厚设计相对较小,需要预应力筋能够满足穿索孔道尺寸较小配套锚具的使用要求。另外,如图2的结构及预应力筋布置所示,由于塔筒内壁管道布置存在一定的偏转角度,给预应力筋穿索造成一定困难。为实现4组孔位的排布,需要对预应力锚具结构进行优化设计,减小锚具的孔间距,降低锚垫板对空间的要求。

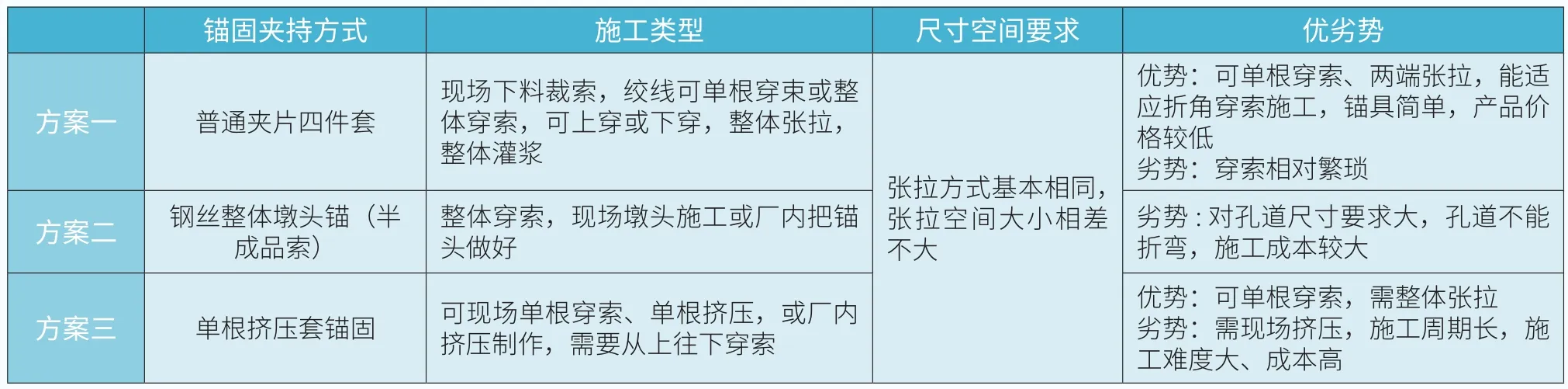

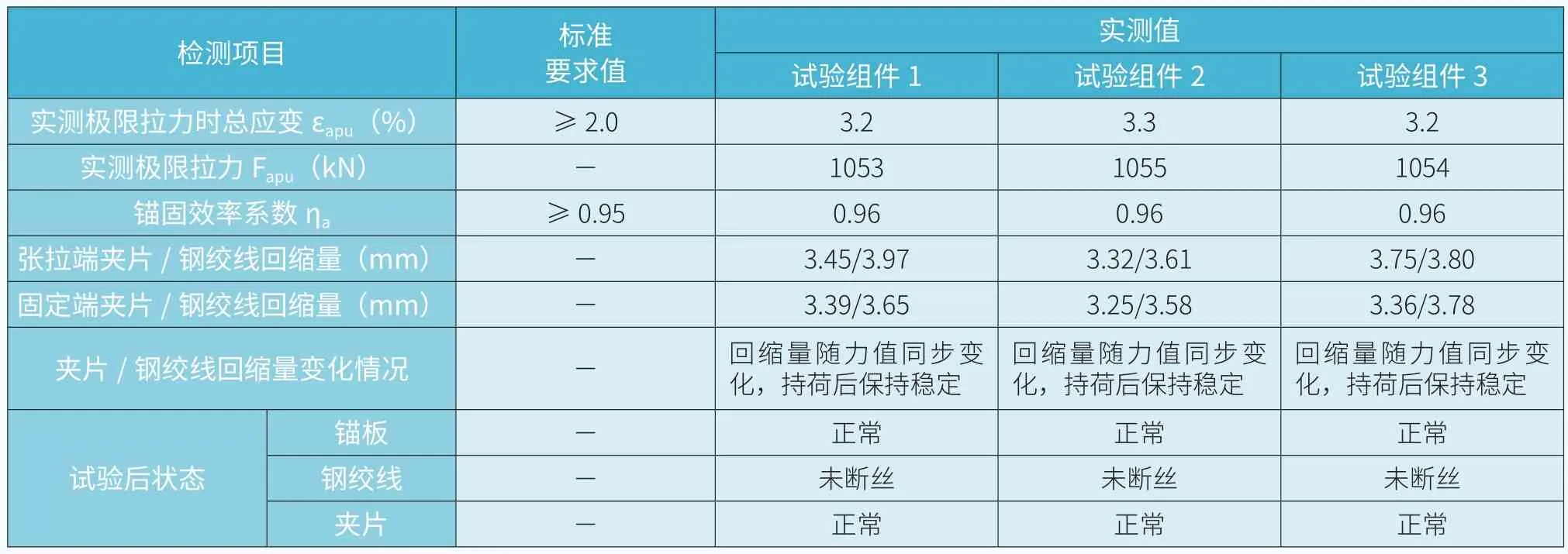

能够适用于这种塔筒结构的钢索,目前市场上有夹片式、挤压套握裹式以及钢丝墩头锚固,但这几种产品有如表1所示的优劣势,通过方案对比,可以看出方案一更适合工况需求。考虑到风力发电的使用特殊性,产品设计必须符合ETAG013欧洲规范和GB/T14370―2007等相关技术标准要求,且需要通过相应的技术测试。

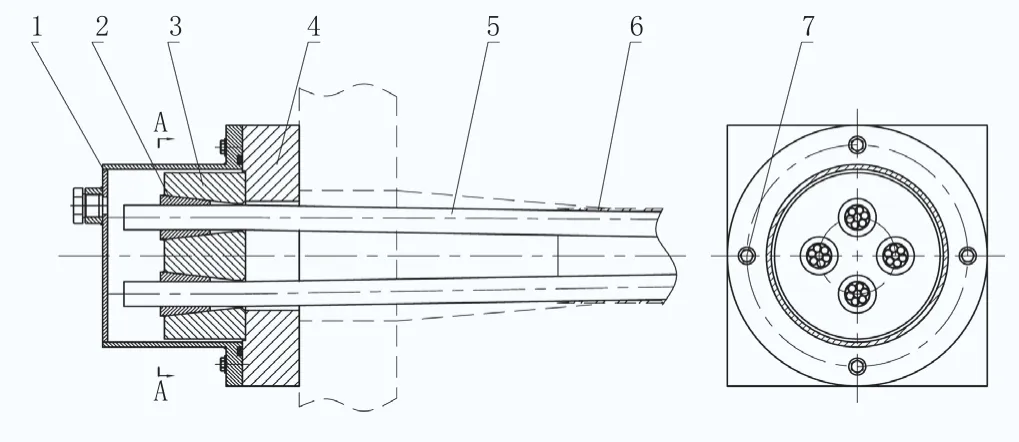

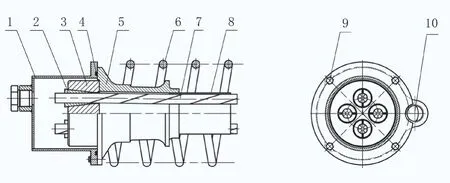

根据设计方案,每组锚具为OVM15-4圆锚结构体系(上、下端锚具方案设计如图3和4所示),上端为固定端结构,从上到下完成张拉后再进行整体灌浆封锚。

如方案示意图所示,上、下端锚具采用夹片式组装,可实现现场穿索施工的化整为零。另外,考虑到灌浆方便性和密封效果,锚罩体采用整体设计,为便于在塔底处实现灌浆,在下端设置了灌浆孔,避免高空作业的风险。

为检验产品锚固性能的可靠性,对产品开展了锚夹具静载锚固性能测试:试验样品采用1860MPa级1×7―φ15.2钢绞线,锚具采用YJM15-4型号。测试结果如表2所示。从测试结果可以看出,采用这种夹片式体系的产品性能完全符合规范要求,产品质量可靠。

产品锚下传递构件理论分析

锚下结构件主要零部件有锚垫板与螺旋筋,其作用主要是承受锚下应力并把应力传递到预应力混凝土结构,螺旋筋在锚下主要是起到约束锚下混凝土和抗混凝土劈裂、约束核心区混凝土横向变形、提高钢筋混凝土轴心受压构件极限应变等作用。

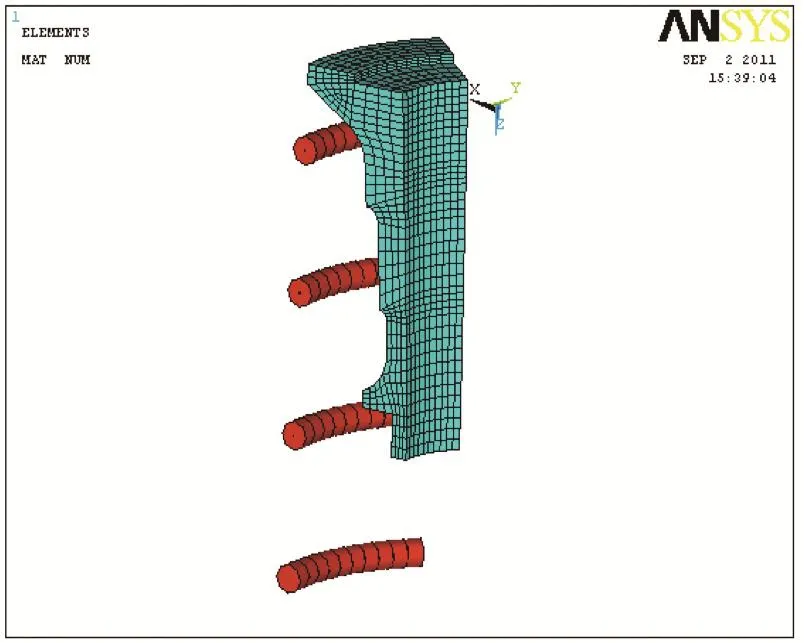

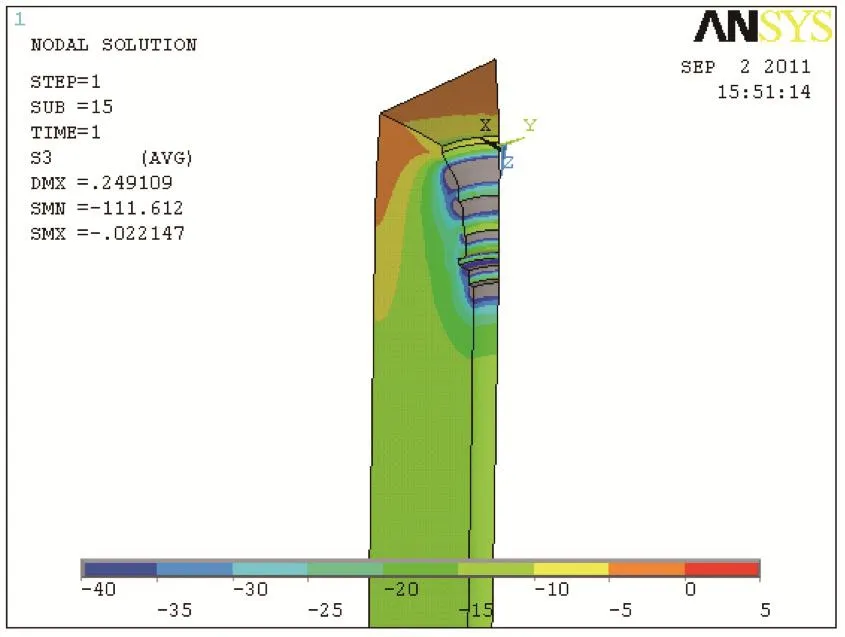

为确保锚具产品能够与锚下结构件匹配、张拉部位的混凝土预应力传递符合使用要求,采用ANSYS有限元分析软件对锚下应力进行了理论计算。由于锚垫板、螺旋筋与锚下混凝土存在着复杂的传力关系,所以,需对三个结构组件进行整体建模分析。

图3 固定端方案

图4 张拉端方案

表1 技术方案对比

表2 YJM15-4静载性能测试

图5 结构模型

一、模型建立

对混凝土和锚垫板及螺旋筋采用三维体单元建模。其中,锚垫板和螺旋筋按实际尺寸建模,混凝土按最小的承载面积310 mm×310mm 建模。考虑结构受力对称性及有限元常规分析方式,取1/8结构进行模拟计算,结构模型见图5、图6。

锚垫板材料是HT200,弹模E=120GPa,泊松比μ=0.3;混凝土弹模E=32.5GPa,泊松比μ=0.167;螺旋筋为Q235,弹模E=190GPa,泊松比μ=0.3。在对称面上加对称约束,混凝土底面加支撑约束,锚垫板与混凝土之间加摩擦约束,摩擦系数取0.6;螺旋筋和混凝土的节点重合,作为一体计算。在锚板上施加实际工程应用的最大荷载(钢绞线标准强度的0.75),即260.4×5×0.75=976.5kN。

图6 锚垫板和螺旋筋模型

二、结果分析

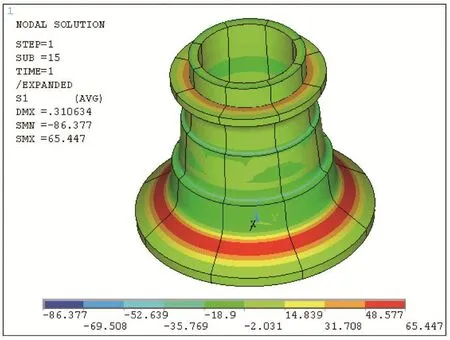

锚垫板为铸铁件,其材料抗压强度极限比抗拉强度极限高2倍左右,因此,可以用最大拉应力判断该结构的安全性。从图7可以看出锚垫板所受拉应力比较小,最大处的应力值为65.447MPa,远小于HT200的标准抗拉强度200MPa,所以,该锚垫板比较安全。

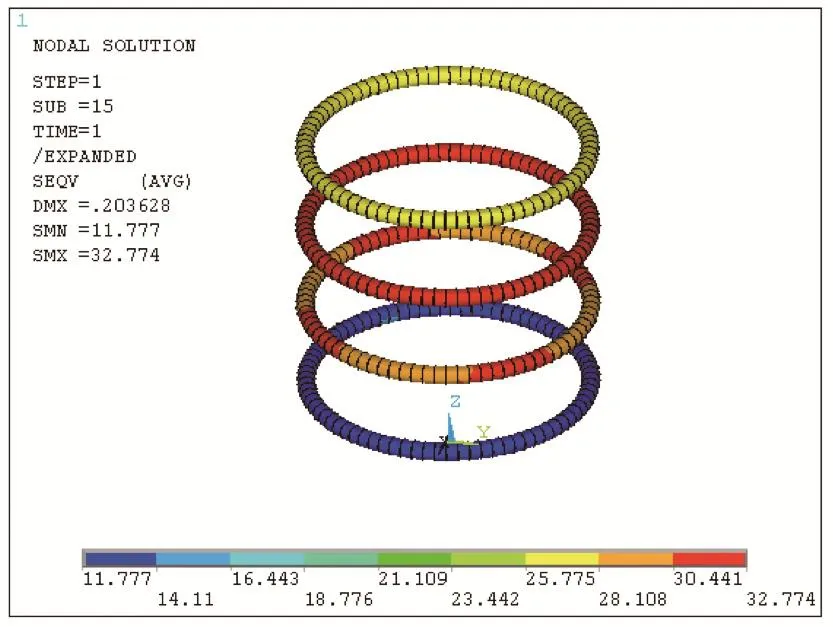

螺旋筋材料为Q235-A,其属于弹塑性材料,抗压和抗拉强度极限基本上是一样的,因此用综合应力(mises应力)来判断其可靠性。从图8可以看出,螺旋筋所受综合应力非常小,最大处仅为32.774MPa,远小于其材料的强度极限235MPa,螺旋筋结构也是安全的。

根据众多混凝土试件荷载传递试验结果,产生破坏的形式为侧表面拉应力过大开裂。而按混凝土特性,其抗拉强度极限大概为混凝土抗压强度极限的1/8~1/10,即4~ 5MPa。

因此,根据计算得出的侧表面拉应力极值来判断混凝土试件的安全性,从图9缩小应力范围到5MPa云图清晰看出,混凝土侧表面最大拉应力为3.955MPa,小于混凝土材料的抗拉强度极限4~5MPa,混凝土侧表面不会因为开裂产生破坏。从图10最大压应力云图可以看出,混凝土所受压应力在其与锚垫板接触的部分区域,已经超过混凝土能够承受的最大压应力40MPa,但由于有螺旋筋箍紧,其抗破坏屈服强度为235MPa,远远大于混凝土的最大承压力,所以混凝土还可以承受锚垫板传递过来的应力而不至于破坏。

另外,由于本结果是按照素混凝土计算而来,实际工程中,锚下会布置很多的箍筋,这些箍筋能够很大程度地承担混凝土的拉、压应力,因此,混凝土结构不会因为压应力过大而产生破坏。根据同样尺寸混凝土试件的荷载传递试验结果可知,结构是安全可靠的。所以,实际工程中,只要混凝土锚固区面积不小于本计算面积,那么结构就是安全的。

塔筒体内式预应力技术施工

塔筒基础部分为凹坑内腔结构,而预应力植入在塔筒内壁孔道内,整个120米的塔筒节段是封闭式,考虑到施工成本,只能采取从下往上的牵引式放索施工工法,这对放索空间提出了严峻挑战。

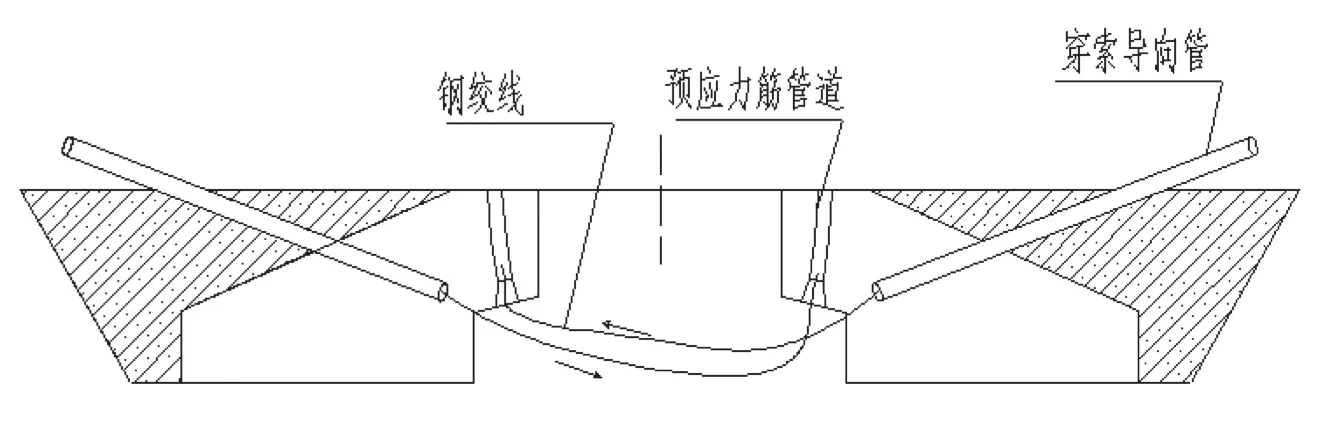

针对这种设计工况和高塔高空作业特殊性,需制定专门的穿索、张拉施工工艺。为此本文提出了一种多角度交叉下穿式放索工艺,即围绕塔底基础段的4个方向预埋4个用于牵引预应力筋的穿索导向孔,再通过牵引绳将预应力筋拖拉至塔顶锚点处。方案示意图如图11所示。

图7 锚垫板的最大主应力云图

图8 螺旋筋的mises应力云图

图9 混凝土最大拉应力云图(缩小范围到5MPa)

图10 混凝土最大压应力云图

图11 交叉下穿式放索方案示意

图12 穿索施工流程

图13 预应力安装及张拉过程

采用以上技术方案的优点主要表现为:首先,避免了钢绞线吊装至塔内放索的繁琐工作量,节约了大量的施工设备和人力、物力。其次,采用循环牵引可以有效提高工作效率,节约成本。最后,可以多孔道同时放索牵引,节约施工周期。

钢索的4根钢绞线可以利用所需工具逐根地安装或者一次安装2根或4根。为保护钢绞线孔以及便于穿束操作,在钢绞线穿束的一端必须安装保护罩等保护工具。根据塔筒结构预应力的布置设计(如图1和图2),其中有10根钢索只通到第23段塔筒处(92米高度),在吊装时首先要对这10根钢索进行穿束并张拉,然后才能继续进行上面的吊装工作。剩下的30根钢索在第30段塔筒和钢制连接段全部吊装完成后才进行安装。施工步骤如图12和图13所示 。

结论

本文提出一种超高型全混凝土风电塔筒与预应力技术融合的可行技术方案,有效解决了超高节段拼装塔筒技术施工问题。通过对预应力产品的结构匹配性能进行理论分析和试验论证可知,各项技术性能指标符合欧标ETAG013的要求,符合风电塔筒设计和使用需要。该技术成果可为日后类似工程提供一定的借鉴作用。