海上风电机组基础顶法兰密封面损伤堆焊修复方案研究

2019-12-28钱正宏

文 | 钱正宏

近年来,伴随着施工装备水平的提高,海上风电施工技术不断进步,风电机组基础桩沉桩垂直度/桩顶法兰面水平度控制技术日臻完善。据统计,我国海上风电机组基础桩沉桩垂直度一般能控制在2‰之内,最高达到0.12‰的精度。沉桩技术的进步有力地推动了无过渡段单管桩基础的应用。现阶段,该型基础已成为我国近海风电机组的主流基础结构,广泛应用于软土地质。

无过渡段单管桩的结构特点是在桩顶焊接有基础顶法兰,通过顶法兰实现基础与上部结构的连接。这种基础在沉桩过程中,液压冲击锤的冲击力首先作用于桩顶法兰,再通过桩顶法兰向桩壁传递。桩顶法兰在沉桩过程中承受平均5000次以上的重锤冲击,在偶然因素的作用下,桩顶法兰有时会出现意外受损。在风电机组运行过程中交变载荷的作用下,螺栓的疲劳强度会大大削弱,极易发生法兰连接螺栓疲劳断裂,进而引起倒塔的恶性事故。因此,必须对法兰面进行修复处理。鉴于法兰与桩体为不能拆卸的焊接连接结构,只能进行现场修复,但风电场场区环境恶劣、桩顶操作区域狭小,给修复工作增加了许多困难。在场区现有环境条件下,如何完成法兰的修复,是迫切需要解决的问题。

本文通过对常用焊接方法适用性和焊接裂纹敏感性的分析,研究了高强度超厚工件在潮湿多风环境、狭小空间条件下的焊接修复工艺,成功进行了法兰密封面修复。

法兰损伤情况分析

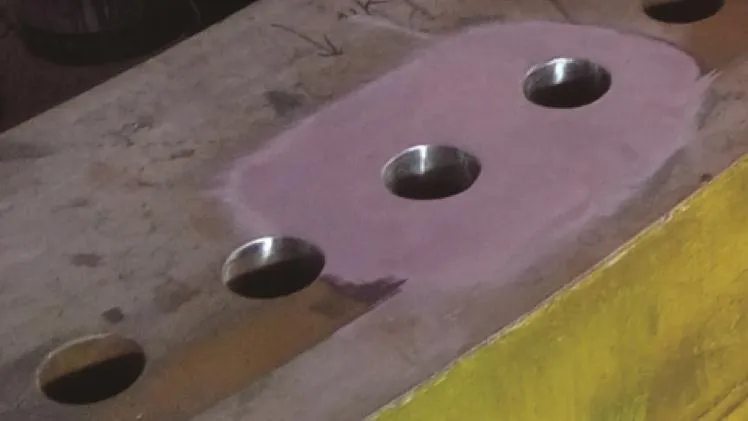

受损基础使用于4MW风力发电机组,基础桩长59米、重450吨,变径段以下桩身直径5.3米,顶部法兰外径5054mm、内径4350mm,法兰厚度125 mm。使用IHC-S1200液压冲击锤实施沉桩作业。在沉桩至设计标高进行法兰面水平度测量时,发现法兰密封面多处遭啃噬损伤,见图1。

经测量统计,损伤共14处,最深处约3.5 mm,受伤面积约占法兰面总面积的6%,沿法兰面周向散布。

分析认定,由于IHC-S1200锤帽内替打环下表面的临时焊接件未清理干净,在替打环下表面形成多处带棱角的不规则凸起,其在沉桩过程中直接接触桩顶法兰面,造成法兰面遭啃噬损伤。

修复方案选择及焊接裂纹敏感性分析

一、法兰材质分析

该法兰是山东伊莱特重工股份有限公司制造的欧标EN10025-3:S355NL-Z35钢锻造法兰,供货热处理状态为正火,相当于国标牌号Q345E-Z35,为可焊接细晶粒高强度结构钢。该钢种具有优良的综合力学性能和低温冲击韧性。

图1 法兰面遭啃噬

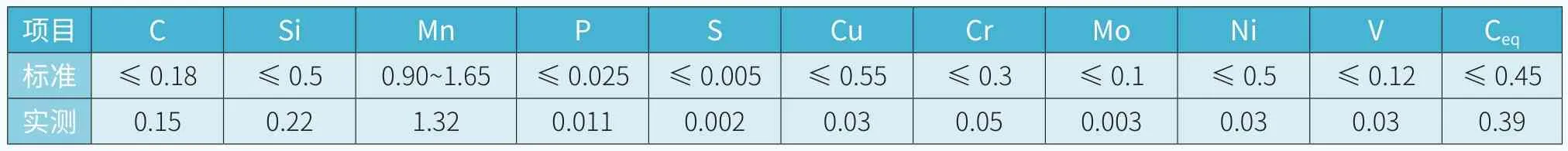

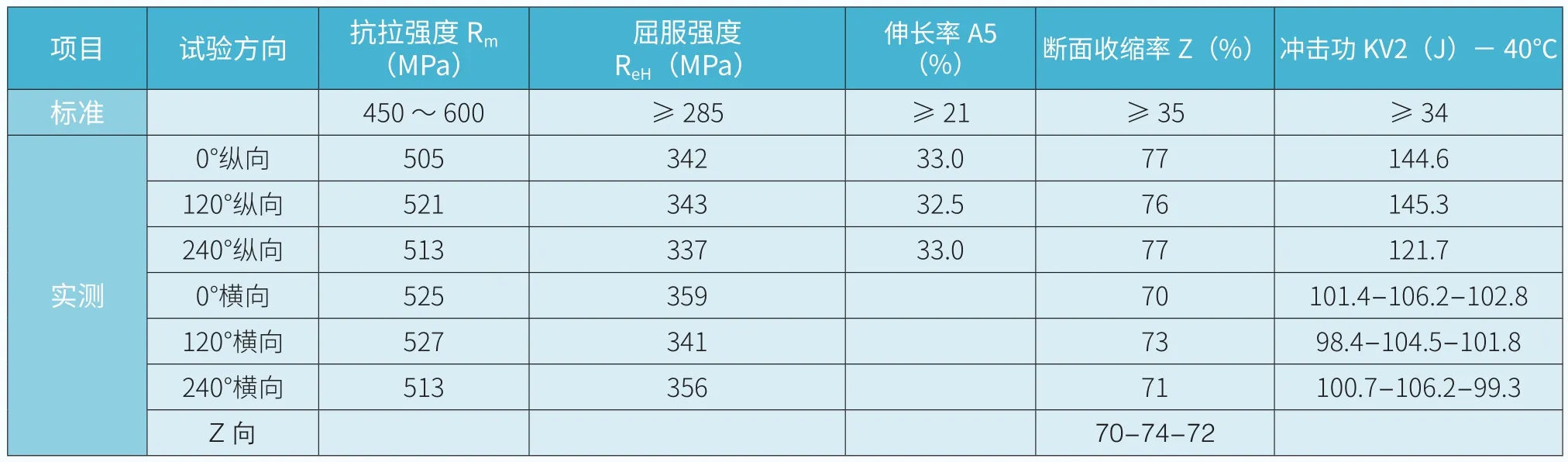

法兰供货状态的化学成分和力学性能见表1、表2。

根据表1可知,供货状态法兰材质的碳当量为0.39%(<0.45%),通常情况下焊接性能良好,可以使用焊接修复。

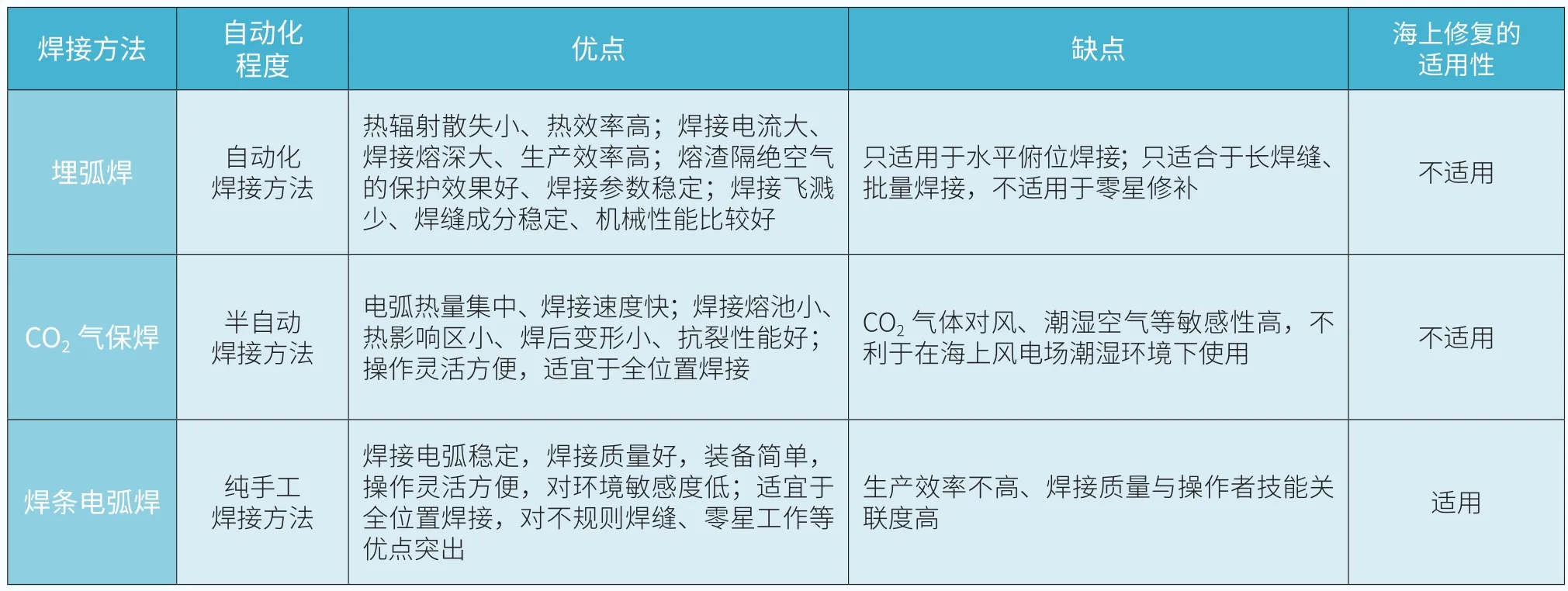

二、焊接方法选择

风电机组基础桩由钢板经卷制焊接而成,采用工厂化制作方式,所有焊接工作在制造厂完成。主体结构纵环焊缝采用埋弧焊,异形结构焊缝、相贯线焊缝、非主要构件等采用焊条电弧焊或CO2气保焊。

从表3可以看出,焊条电弧焊由于操作灵活方便、装备简单、适宜于全位置焊接;由于对环境敏感度低,适用于现场修复工作。

表1 主要化学成分(%)

表2 力学性能

表3 三种常用焊接方法特性比较

根据上述分析,拟选取采用表面堆焊工艺的焊条电弧焊方法,对法兰损伤表面进行修复。

三、焊接裂纹敏感性分析

由于法兰面厚度达125 mm、结构刚性大,焊接时的拘束度大、焊接应力大,焊后易产生焊接裂纹。焊接裂纹是在焊接应力及其他致脆因素的共同作用下,材料的原子结合遭到破坏,形成新界面而产生的缝隙。裂纹一旦形成,在应力集中作用下,渐渐向外延伸和扩展,最终造成构件的破坏及失效。

(1)在焊接应力和低熔点共晶的作用下,焊缝金属在结晶过程中,当晶粒长大方向与结晶产生的拉应力方向一致时,就会沿晶界产生开裂,形成结晶裂纹。低熔点共晶与焊接熔池中的S、P等杂质含量有关,而晶粒长大方向与焊缝的形状系数有关。通过降低焊缝中S、P等杂质含量、改变坡口形式适当增大焊缝形状系数,可以抑制结晶裂纹的产生。

(2)由于海上空气潮湿、环境含水量高,焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中。在焊接残余应力、淬硬组织和氢的作用下,焊缝会开裂,形成冷裂纹。焊前预热(控制近缝区的冷却速度,使之不易形成淬硬组织)、焊后消氢、控制焊接环境和焊接材料的干燥度等措施可以有效防止冷裂纹的产生。

(3)焊接应力是冷裂纹、热裂纹产生的必要条件,通常情况下,高温回火热处理是消除焊接残余应力的常用手段。但由于工件为大型敞口结构,不具备密封包裹条件;导热速度快,不能进行高温回火热处理。因此,只能通过控制预热和层间温度延缓焊接冷却速度以及机械锤击等方法,降低焊接残余应力。

焊接修复工艺

考虑到海上环境空旷、无遮挡物,风和潮湿空气的影响比较明显,现场利用桩体外平台、平台围栏事先搭设防风防雨棚,并固定牢固,防止遭到突发风暴的破坏。防风防雨棚内设置临时照明和防潮除湿装置,保持相对湿度不大于90%。

经综合分析,拟定如下修复工艺流程:焊口清理―焊前预热―焊接操作―后热处理―外观检验―焊缝磨平―无损检测。参考缺陷尺寸制作模拟试板,按拟定的修复工艺流程和焊接参数,进行模拟修复试验,根据试验过程及结果调整各步骤工艺参数,直至试验结果满足修后质量要求。

一、焊口清理

对需修复的部位进行打磨清理,将其打磨成平滑光亮的凹槽,凹槽应圆滑过渡至法兰表面,四侧边坡角度为30°~45°。用着色探伤进行表面检验,直至将缺陷全部清除。

二、焊前预热

焊前预热能减缓焊后冷却速度,有利于焊缝金属中氢的逸出,降低焊接结构拘束度和焊接应力,提高焊接接头的抗裂性。

考虑工件结构及现场条件限制,采用火焰加热法进行预热。预热温度控制在100~150℃,加热区为焊接区域及向外扩展约200 mm范围。预热时应交替烘烤法兰面正、反两侧,确保受热均匀。采用红外测温仪测量预热温度。

三、焊接操作

(一)焊接工艺参数

焊接方法选择焊条电弧焊(SMAW)直流反接法(工件接负极)。焊接电流为100~120A,焊接电压为22~28V,焊接速度为150~180mm/min。选择合适的焊接工艺参数是保证焊接过程稳定、焊缝质量良好的有效手段。

焊接材料选用E5015低氢型焊条,直径为3.2mm。考虑法兰面在工作状态下主要承受交变压应力,在强度、耐磨性方面无特殊要求,因此,堆焊层选用与母材匹配的同质焊接材料。

焊条按350~400℃进行烘焙,烘焙恒温时间1h,烘焙完成后将烘箱温度调至150℃保温。现场焊接时,使用焊条保温筒,随用随取。

(二)焊接操作要点

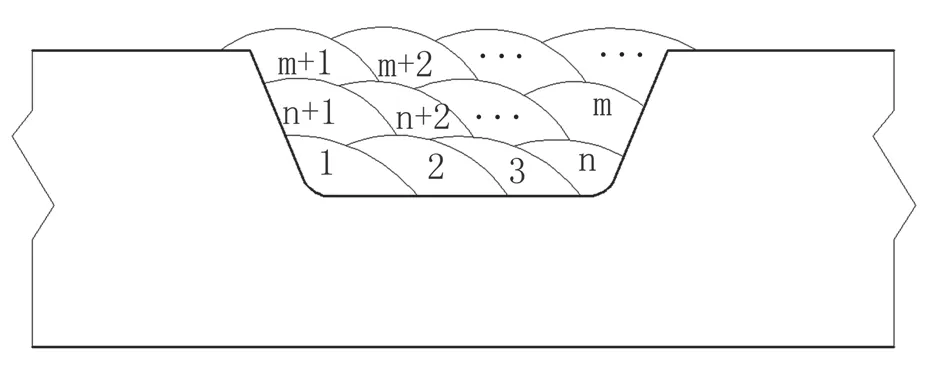

图2 焊接顺序示意

图3 焊后(磨平前)

图4 磨平后焊缝

图5 平整度检测

采用多层多道焊,焊接顺序见图2。每道横向摆动宽度不超过8mm,相邻焊道焊接方向相反,各层道间接头应错开,保持层间温度不低于200℃。在同一个区域内的焊接操作应连续进行,避免随意中断、停顿。焊接过程中使用小锤对焊道进行轻轻锤击—利于释放焊接残余应力。

(四)后热处理

焊后在堆焊区完全冷却之前(≥100℃),用火焰将工件加热至300~350℃,保温缓冷。加快焊缝及热影响区氢的逸出,防止产生冷裂纹。

(五)外观检测

焊缝过渡平滑,无咬边、气孔、夹渣、裂纹、凹坑、未熔合等缺陷(图3)。焊缝熔渣及飞溅物清除干净。焊缝余高在0~2mm范围内,不低于母材。

(六)焊缝磨平

焊后24h后,将高于法兰平面的堆焊凸起部分精磨平滑(图4),磨平后用靠尺检测(图5),结果显示,平整度符合法兰设计技术规格书要求。

(七)无损检测

焊后48小时后按C级检验要求进行100%UT检测,检测结果为NB/T47013标准Ⅰ级合格。

修复效果及结论

焊缝经打磨平整后投入使用已24个月,运行情况良好,修复结果符合预期要求。

本文分析证明,在海上施工现场环境条件下进行法兰密封面修复是可行的。选择合适的焊接工艺参数,做好防风、防雨、防潮措施,用焊条电弧焊方法进行现场堆焊修复效果良好。修复后的法兰能够满足设计技术要求,符合使用工况条件。

摄影:李明