紫外光刻干膜微流控模具制作研究

2019-12-27李松晶

张 敏,李松晶,刘 航

紫外光刻干膜微流控模具制作研究

张 敏1,李松晶2,刘 航1

(1. 华北科技学院机电工程学院,河北 廊坊 065201; 2. 哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150001)

提出了一种基于感光干膜的微流控模具制作方法。以50 μm厚的感光干膜为主要原材料,设计并制作了不同微流道结构的干膜微流控模具。针对紫外曝光和显影主要环节的关键实验参数进行了选择优化。利用该工艺制作的干膜微流控模具,完成了不同结构和功能的微流控芯片的封装及应用。结果表明,与传统光刻微流控模具制作方法相比,干膜微流控模具制备工艺具有操作简单快速、成本低、无需昂贵实验设备和专业操作人员,且制作后的干膜微流控模具边界规则、图形分辨率高,应用效果良好。

干膜;微流控模具;曝光;显影

微流控技术作为一门新兴的交叉学科逐渐发展起来,引起国内外学者广泛的研究兴趣,并越来越多地应用于化学分析[1-2]、医学诊断[3-4]及光学[5-6]等领域。

微流控系统的研究和应用中,一个必不可少的关键环节为微流控模具制作。目前,国内外常用的模具制作方法是基于传统的光刻技术来完成[7-8],必须在标准洁净的实验室环境下,由经过专门培训的工作人员严格按照制作流程完成整个光刻过程,且光刻中所需掩膜版的质量和精度要求较高(通常需使用标准的铬版)。光刻工艺复杂、成本高、周期长,是制约微流控技术在非洁净环境下研究和发展的主要瓶颈。

感光干膜具有感光效果好、边界规则、成本低等特点,目前已被广泛应用于印刷电路板(PCB)的制作[9-10],但和微流控技术相结合的应用较少。

本文以感光干膜为主要原材料,利用紫外光刻工艺,在普通非洁净实验环境下,实现了微流控模具的制作,并利用制作后的干膜微流控模具实现了微流控变色和微流控滤光应用。结果表明,该制作方法具有操作简单、成本低、无需洁净环境和专业人员等优点,且制作后的模具结构精度较高,应用效果良好。

1 实验原理及过程

1.1 实验原理

感光干膜是相对于湿膜的一种高分子聚合物[11-12],主要结构有聚酯薄膜、光致抗蚀剂膜和聚乙烯保护膜,如图1所示(图中兰色为感光干膜)。光致抗蚀剂膜是感光干膜的主体,感受紫外光的照射,并产生分子间的聚合反应。覆盖在两侧的聚酯薄膜和聚乙烯保护膜保护薄膜主体不受污染且相互间不粘连。

将制作好的具有微流道结构的掩模板平铺在感光干膜的表面,在紫外光的照射下,曝光部位的干膜发生聚合反应,生成不溶于显影液的聚合物,而未经曝光的部位则不会发生聚合反应,在后续的显影过程中会被清洗掉,从而得到所需要的微流道凸模模型。

图1 实验用感光干膜

1.2 实验材料

主要原材料和工具包括感光干膜(长兴干膜,50 μm厚)、10 cm×10 cm的镜面不锈钢板、压膜机、菲林掩模板、365 nm紫外灯、XSP-63B光学显微镜、无水碳酸钠、去离子水、高纯氮气等。

1.3 实验过程

(1)制作菲林掩模板。利用AutoCAD软件绘制所需制作的微流道模型,利用高精度的菲林打印机(分辨率>2400 dpi)将绘制好的微流道模型输出到菲林片上,作为紫外光刻掩模板备用。

(2)压膜。将压膜机在110 ℃加热模式下预热,用去离子水将10 cm×10 cm的高精度镜面不锈钢板表面清洗干净,并用高纯氮气吹干,作为微流控模具基底备用;将图1中的感光干膜裁剪为10 cm×10 cm大小,用镊子轻轻将其一侧的保护膜去掉,无保护膜层的表面贴敷在钢板洁净面上,并在预热后的压膜机中反复压制3~5遍,保证干膜表面与不锈钢基底表面完全贴合,增加贴合强度。

(3)气泡检查。将压膜后的不锈钢板放置在光学显微镜下观测,观察膜层与钢板之间否有明显的气泡,是否对微流道的精度产生明显影响;如果气泡尺寸较大或恰好位于流道位置,则需要去除感光干膜,重新压膜,并重复上述步骤。

(4)紫外曝光。将制作后的菲林掩模版平铺在压膜后的不锈钢板上,表面用透明的亚克力盖板压紧,四周用固定夹夹紧固定,防止漏光;然后将固定后的装置放置在处于暗室中的365 nm紫外灯下15 cm处,进行紫外曝光,曝光时间根据感光干膜膜层数量和总膜层厚度确定。

(5)显影。将曝光后的不锈钢装置取出,静置10 min冷却后,放入配置好的碳酸钠水溶液中进行显影;显影后,未经曝光部位的干膜会被显影液溶解,而经过曝光的部位(流道部位)则会保留下来,形成制作微流控芯片所需要的微流道结构模型。曝光时间也应根据感光干膜膜层数量和总膜层厚度确定。

(6)清洗。将显影后的不锈钢装置用去离子水反复清洗,并置于高纯氮气下吹干,即得所需的干膜微流控模具。

图2为上述实验过程中不同制作阶段的实验照片。

图2 干膜微流控模具制作实验照片

2 实验分析及关键参数优化

经过大量实验发现,影响制作后干膜微流控模具精度的主要因素是压膜后干膜表面与不锈钢基底表面间的气泡检查,以及合理的曝光时间和显影时间。

2.1 压膜后的气泡检查

压膜后的气泡检查对制作后的微流控模具精度至关重要。实验发现,当压膜后干膜与不锈钢基底表面之间产生的气泡正好位于微流道结构处,且直径较大(>20%微流道宽度)时,会严重影响制作后的模具精度。因此压膜后的气泡检查十分必要,如不满足要求需要反复重复此步骤以保证模具精度。

2.2 曝光时间优化

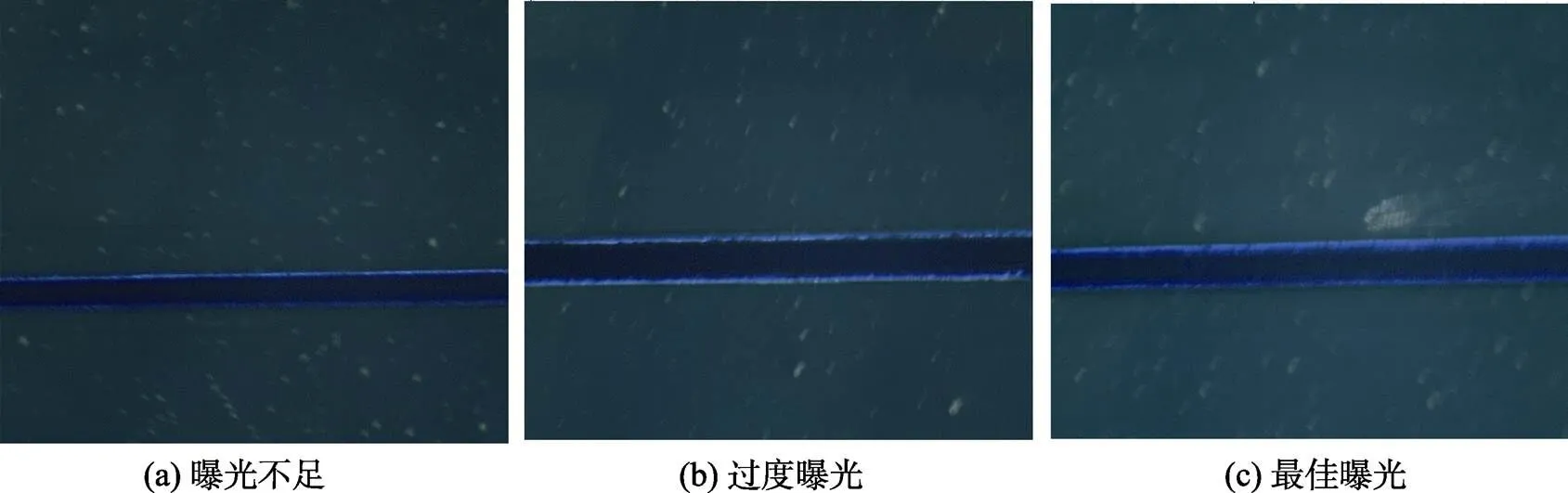

曝光不足则会使干膜内部不能完全聚合,在显影过程中所需要的微流道结构也会被显影液清洗掉,导致显影后的微流道结构尺寸小于预先设计的流道尺寸,影响模具精度。反之,过度曝光会导致感光干膜内部产生过度聚合反应,而过度聚合的干膜很难被碳酸钠显影液清洗干净,因此导致显影后的微流道结构尺寸大于预先设计的流道尺寸,降低模具精度。因此合适的曝光时间是提高微流控模具精度的关键参数。图3所示为实验过程中所拍摄的不同曝光条件下形成的微流道结构显微图。

图3 不同曝光条件下微流道显微观测图

实验中,对不同膜层数和不同厚度的干膜进行了大量曝光实验研究,并通过显微观测微流道的结构精度,完成了曝光时间的优化选择。表1为不同膜层数和不同膜层厚度干膜的最优曝光时间。由表1可知,干膜膜层越厚,所需最优曝光时间越长,实验中,应根据实际所需微流道模型结构确定膜层厚度,进而合理地选择最优曝光时间。

表1 不同实验条件下的最优曝光时间

2.3 显影时间优化

过度显影会使曝光部位已形成的流道凸模被显影液过度浸泡而被清洗掉,破坏流道结构;显影不充分则会使未曝光部位的干膜不能完全被清洗掉,导致所需流道结构之外多余的干膜残留,影响模具精确度。因此,恰当的显影时间是影响干膜微流控模具精确度的另外一个关键参数。同时,显影液浓度的不同也会影响显影速率和显影时间。

本文采用无水碳酸钠配置不同浓度的显影液,针对不同膜层数和膜层厚度的干膜,开展大量的显影实验,研究最优曝光时间及显影液浓度对曝光速率的影响,结果见表2。由表2可知,同等显影液浓度条件下,随着膜层厚度的增加,最优显影时间也逐渐增加;同等膜层厚度条件下,显影液浓度越大,所需最优显影时间越短。实验中,通常选取质量浓度为1%的碳酸钠水溶液作为显影液。因此,应根据实际干膜厚度和所选取的显影液浓度,选择最优的显影时间。

表2 不同实验条件下的最优显影时间

图4为采用上述制作工艺,选择最优曝光时间和最优显影时间后,制作完成的具有不同微流道结构的干膜微流控模具显微图,膜层厚度均为100 μm。由图4可以直观发现,加工后的干膜微流控模具表面微流道结构光滑,精度较高。

图4 不同结构微流道模具显微效果图(W:流道宽度)

3 应用

采用上述工艺所制作的感光干膜微流控模具,制作了不同流道结构的PDMS微流控薄膜,并完成了微流控芯片的封装,用于实现微流控变色和微流控滤光功能,结果如图5所示。图5(a)为基于感光干膜模具制作后的微流控变色镜片,图5(b)为基于感光干膜模具制作的流道式滤光片。实验结果表明,制作后的微流控芯片流道结构规则、精度高,能够满足不同芯片的应用需求。

图5 干膜微流控模具应用效果图

4 结语

本文以感光干膜为主要原材料,实现了微流控模具的快速制作成型。给出了具体的实验操作工艺流程,并针对影响模具精度的主要环节和关键实验参数进行了优化。实验表明,优化后的干膜微流控模具流道结构规则、精度较高,且基于该模具制作封装后的微流控芯片应用效果良好。因此,感光干膜微流控模具制作操作简单、成本低、流道结构规则、无需洁净的实验环境和专业人员操作,为微流控模具制作提供了新的技术选择。

[1] SINHA A, GOPINATHAN P, CHUNG Y D, et al. An integrated microfluidic platform to perform uninterrupted SELEX cycles to screen affinity reagents specific to cardiovascular biomarkers [J]. Biosensors and Bioelectronics, 2018(122): 104–112.

[2] WONGA V L, LOIZOU K, LAU P L, et al. Numerical studies of shear-thinning droplet formation in a microfluidic T-junction using two-phase level-SET method[J]. Chemical Engineering Science, 2017(174): 157–173.

[3] DOU M W, SANCHEZ J, TAVAKOLI H A, et al. low-cost microfluidic platform for rapid and instrument-free detection of whooping cough[J]. Analytic Chimica Acta, 2019(1065): 71–78.

[4] RAJ M K, BHATTACHARYA S, DASGUPTA S, et al.Collectivedynamics of red blood cells on an in vitro microfluidic platform[J]. Lab on Chip, 2018(18): 3939–3948.

[5] 张敏,李松晶,蔡申.基于无阀压电微泵控制的微流控液体变色眼镜[J].吉林大学学报,2017(2): 498–503.

[6] MORRISH W, RIESEN N, STOBIE S, et al. Geometric resonances for high-sensitivity microfluidic lasing sensors[J]. Physical Review Applied, 2018(10): 051001.

[7] WONJU J, DAYEONG J, JUNHO K, et al. Microfluidic fabrication of cell-derived nanovesicles as endogenous RNA carriers[J]. Lab on Chip. 2014(14): 1261–1269.

[8] QIN D, XIA Y N, Whitesides G M. Rapid prototyping of complex structures with feature sizes larger than 20 μm[J]. Adv Mater, 1996(8): 917–919.

[9] KUKHARENKA E, FAROOQUI M M, GRIGORE L, et al. Electroplating moulds using dry film thick negative photophotoresist[J]. J Micromech Microeng, 2003(13): 67–74.

[10] 张林武,曹新建.外层线路制程掉膜的原因分析与预防[J].印制电路信,2008(3): 61–63.

[11] DAUDA A, NASER M A, SHAHROM M. The study on the effect of wet and dry oxidation of nickel thin film on sensitivity of EGFET based pH sensor[J]. Solid State Phenomena, 2019(290): 199–207.

[12] SUNHO K, BYUNGIL H. Ag nanowire electrode with patterned dry film photoresist insulator for flexible organic light-emitting diode with various designs[J]. Materials and Design, 2018(9): 572–577.

Research on tabrication of microfluidic die for ultraviolet lithography dry film

ZHANG Min1, LI Songjing2, LIU Hang1

(1. School of Mechatronics Engineering, North China Institute of Science and Technology, Langfang 065201, China; 2. School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China)

In order to simplify the manufacturing process of the microfluidic mold and reduce the cost, a method of manufacturing microfluidic mold based on photosensitive dry film is proposed. With the 50 thick photosensitive dry film as the main raw material, the dry film microfluidic mold with different micro channel structure is designed and made. The key experimental parameters of ultraviolet exposure and development are optimized. The dry film microfluidic die made by this technology has completed the packaging and application of microfluidic chips with different structures and functions. The results show that compared with the traditional method, the dry film microfluidic mold preparation process has the advantages of simple and fast operation, low cost, no expensive experimental equipment and professional operators, and the manufactured dry film microfluidic mold has regular boundary, high graphic resolution and good application effect.

dry film; microfluidic mold; exposure; developing

10.16791/j.cnki.sjg.2019.12.010

TH145.41;TH137.51

A

1002-4956(2019)12-0040-04

2019-06-06

河北省自然科学基金项目(E2019508105);中央高校基本科研业务费资助(3142019003)

张敏(1981—),女,河北石家庄,博士,讲师,主要研究方向为流体传动控制、微流体技术。E-mail: zhangmin_0124@163.com