油田柱塞式注水泵专用润滑油的基本性能研究

2019-12-27周世德姚文钊杨倩

周世德 姚文钊 杨倩

1 中国石油长庆油田公司采油一厂

2 西安石油大佳润实业有限公司

本文对油田注水泵在用的15W-40 CD 柴油机油与自主研发的油田柱塞式注水泵专用润滑油产品的各项性能进行了对比研究,发现专用油产品具有良好的抗氧化、抗磨损,优异的抗乳化、水分离性,在一定的含水量下长期放置不影响产品使用性能。现场使用结果表明,1 号专用油(40 ℃运动黏度70~90 mm2/s)现场使用3 000 h 后油水仍能较好分离,可以满足油田专用柱塞式注水泵在复杂环境条件下的使用要求。

油田注水是保持油层压力、降低原油递减率的主要措施,注水泵机组是油田注水的关键设备。柱塞泵具有扬程高、排量小、效率高、电力配套设施简单等特点,适用于注水量低、注水压力高的中低渗透油田或断块油田[1]。

长期以来注水泵进水后导致润滑油乳化,是困扰各油田公司的一大难题。注水泵传输的介质主要是清水和含油污水,工作压力较高,柱塞系统密封不良或者由于呼吸作用,极易造成润滑油中混入水分,导致柱塞泵润滑油乳化变质。油品乳化后若不及时更换,使注水泵长时间得不到良好的润滑,会造成轴承损坏、轴瓦腐蚀等现象,给油田造成巨大损失;油品乳化后若及时更换,则造成极大浪费。因此,抗乳化性能是注水泵油质量控制的关键[2]。

本文通过对长庆油田柱塞式注水泵在用的15W-40 CD 柴油机油及新研制的油田柱塞式注水泵专用润滑油(以下简称注水泵专用油)性能对比研究发现,研制开发的注水泵专用油产品以其良好的抗乳化性能,优异的极压抗磨性能、氧化安定性以及良好的耐腐蚀性能,可以极大延长油品使用寿命,减小因油品乳化而导致的设备腐蚀磨损,能更好地满足油田柱塞式注水泵实际工况需求。

试验用润滑油

研究中针对长庆油田注水泵的使用工况,结合目前注水泵在用润滑油有较宽的黏度使用范围(在用的15W-40 CD 柴油机油 40 ℃运动黏度剪切前在100 mm2/s 左右,剪切后降低为70 mm2/s 左右)这一现状,以精制矿物油、专用的复合剂为原料,开发研制了2 款不同黏度级别的注水泵专用油产品,40 ℃运动黏度分别为 70~90 mm2/s(1 号油),110~140 mm2/s(2 号油)。在用的15W-40 CD 柴油机油和2种注水泵专用油的典型数据见表1。

结果与讨论

水分离性(抗乳化性)的主要影响因素考察

润滑油的抗乳化性是指油品与水不乳化,或虽然乳化但经静置后油与水能迅速分离的性能。液压油、齿轮油、船用油、汽轮机油等用于循环系统的润滑油常常不可避免地要混入冷却水,若其抗乳化性不好,油与水将形成乳化液,使水不易从油箱底部放出。在调和、使用、保管和储运过程中亦要避免杂质的混入和污染,否则若形成了乳化液,不仅会降低油品润滑性能、损毁机件,而且易形成油泥。另外随着时间的增长,油品的氧化、酸值的增加、杂质的混入都会使抗乳化性变差。抗乳化性的测定方法是将40 mL 油与40 mL 水混合,在一定温度下搅拌5 min 后静置观察,记录油层—水层—乳化层达到(40—37—3)的时间,30 min 内即为合格。

表1 试验用润滑油的典型数据

有关润滑油水分离性(抗乳化)性能评价,国内外已有成熟的评价方法。但使用中发现,抗乳化性能良好的润滑油产品,实际使用中分水效果并不十分理想,尤其是随着油品氧化变质及杂物的引入,抗乳化性能衰减得很快甚至完全失效。研究中模拟现场使用条件,按比例往油品中分别加入一定量[1%(质量分数)~10%(质量分数)]的水分,参照GB/T 7305《石油和合成液水分离性测定法》的试验条件,在82 ℃搅拌5 min 使之混合均匀,作为含水试验油品,考察水分对产品综合性能的影响。

水分含量对产品水分离性的影响

将含水量分别为1%(质量分数)、2%(质量分数)、4%(质量分数) 、5%(质量分数)、10%(质量分数)的含水试验油搅拌均匀后静置一定时间,观察油水分离情况。结果表明,当注水泵专用油中含水量小于4%(质量分数)时,油水混合后在30 min 内不能快速分离,但当油品的含水量达到5%(质量分数)以上时,静置约10 min 后,油水可以快速分离,但油层透亮度变差,表明油品对水分有一定的包容性。

贮存时间对产品水分离性的影响

分别将含水量1%(质量分数)、2%(质量分数)、4%(质量分数)的含水试验油在高温(65 ℃,模拟注水泵油箱温度)下贮存24 h、72 h,考察长时间静止后产品的分水性,结果见图1 、图2。

由图1、图2 可以看出,不同油品的分水性能存在明显的差异:

◇15W-40 CD 柴油机油加水后乳化状况明显,随着含水量的增加,油品静置后底部白色浑浊物呈增多趋势;随着静置时间的延长,白色浑浊物量增加;对样品进行摇晃及储样瓶倒置后,白色浑浊物会缓慢分散于油液中,瓶壁留有大量残留物。分析认为,伴随着油品的乳化加深,部分添加剂有可能发生水解析出固体细小颗粒物质,沉积于底部。

◇注水泵专用油产品加水后也会出现微乳化状态,产品透亮度降低。但样品静置后观察,水分是以微小的液珠分散于油液中,即形成的是乳浊液。随着水含量增加,静置后油品中水珠及底部出现的水层增多;随着静置时间的延长,分散的水珠减少,而分出的水分增多。这说明注水泵专用油产品具有较好的水分离性,在一定的时间内,大部分水分会从油品中分离出来,而少量水分会溶解或悬浮于油品中而稳定存在。同时发现,样品瓶上部及瓶盖处有因高温蒸发而出现的水珠,表明部分水分属游离状态,可自由沉降或蒸发。

图1 贮存24 h后油品外观

图2 贮存72 h后油品外观

油品中水分一般以3 种状态存在:溶解水、乳化水、游离水。溶解水是以溶解状态与油分子相结合形成的单一相,它以水分子状态存在于烃类分子的间隙之间,其溶解量取决于油品的温度和化学组成,不影响油品的透光特性[3,4]。不同种类型号的油液根据温度和老化程度的不同可以含有200 ~ 600 mg /L范围的溶解水,老化油可以容纳溶解水的量大约是新油的3 ~4 倍。一旦油品的溶解水含量达到能容纳的极限,水就会以微小液滴的形式分散在油中,形成油水两相体系,外观上油品呈现浑浊现象,这时水在油中悬浮成极小的液体水珠(这种水珠在显微镜下清晰可见),难于从油品中分离出来,这就是乳化水。如果乳化水太多,就会出现相分离,导致分层,出现游离水、油水乳化液和油三层,而游离水是指沉降到容器底部或者附着在容器壁上的单一水相体系[5]。

老化程度对抗乳化性能的影响

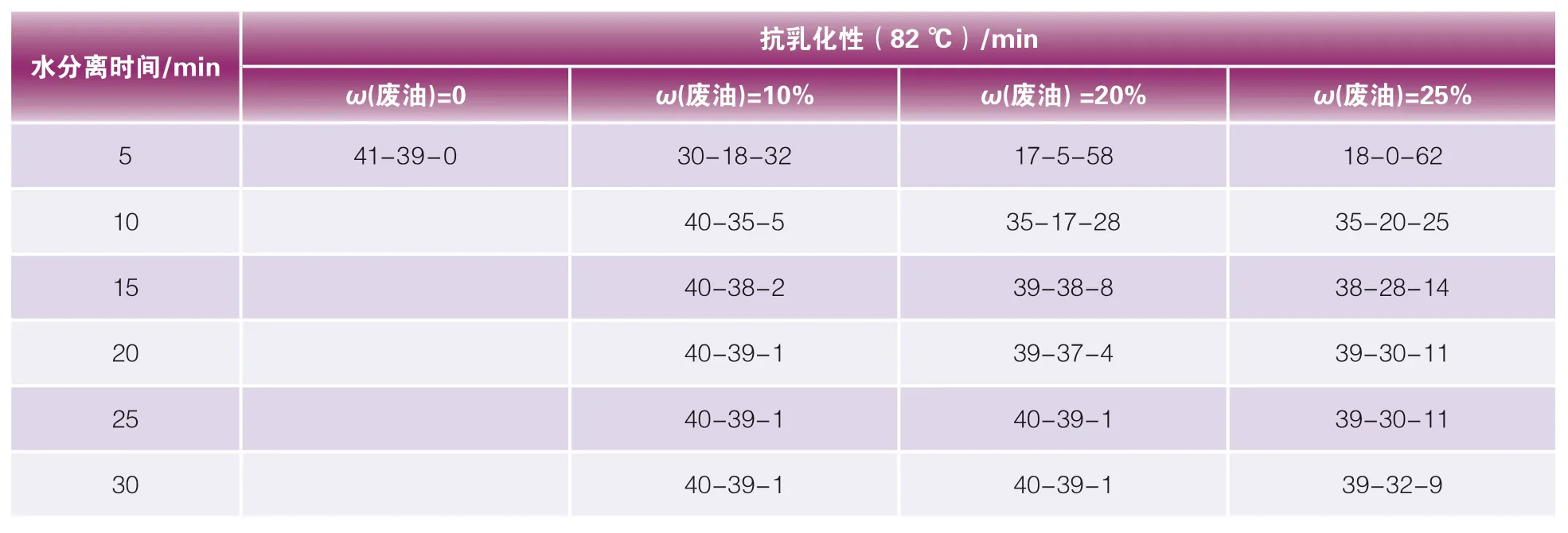

随着使用时间的延长,油品因自身氧化变质而导致各项性能逐步衰减,而氧化后产生的酸性物质及其他极性杂质均会对油品的抗乳化性能产生负面影响。研究中采用把深度氧化后的废油(旋转氧弹试验后的含水废油)按比例添加到新油中,进行抗乳化性能评价,以模拟现场油品老化实际情况。考察结果见表2、表3。

由表2、表3 可以看出,不同黏度的注水泵专用油产品均具有良好的抗乳化(油水分离)能力,5 min 内即可实现油水快速分离,加入氧化以后的废油后,不同产品的抗乳化能力显示出明显的差距。1 号油加入10%(质量分数)的废油后,15 min 内仍可分离,加入20%(质量分数)的废油后需要25 min 才可实现油水较好的分离,加入25%(质量分数)的废油后,30 min 内仍不能有效分离;2 号油中含有5%(质量分数)的废油后,30 min 内即不能达到分离效果。这表明,1 号油具有更好的抗乳化性能。而对于15W-40 CD 柴油机油,即使新油也不能与水有效分离。

水分含量对油品使用性能的影响

将含水量1%(质量分数)、2%(质量分数)、4%(质量分数)的含水试验油分别贮存于高温烘箱中(65 ℃),并定时摇晃使油水混合均匀,分别在15 d、30 d、45 d、60 d 后按时取样,摇晃均匀后考察水分对不同氧化深度油品抗氧化性能、极压抗磨性(最大无卡咬负荷/PB,磨斑直径)、防锈性、铜片腐蚀等综合性能的影响。

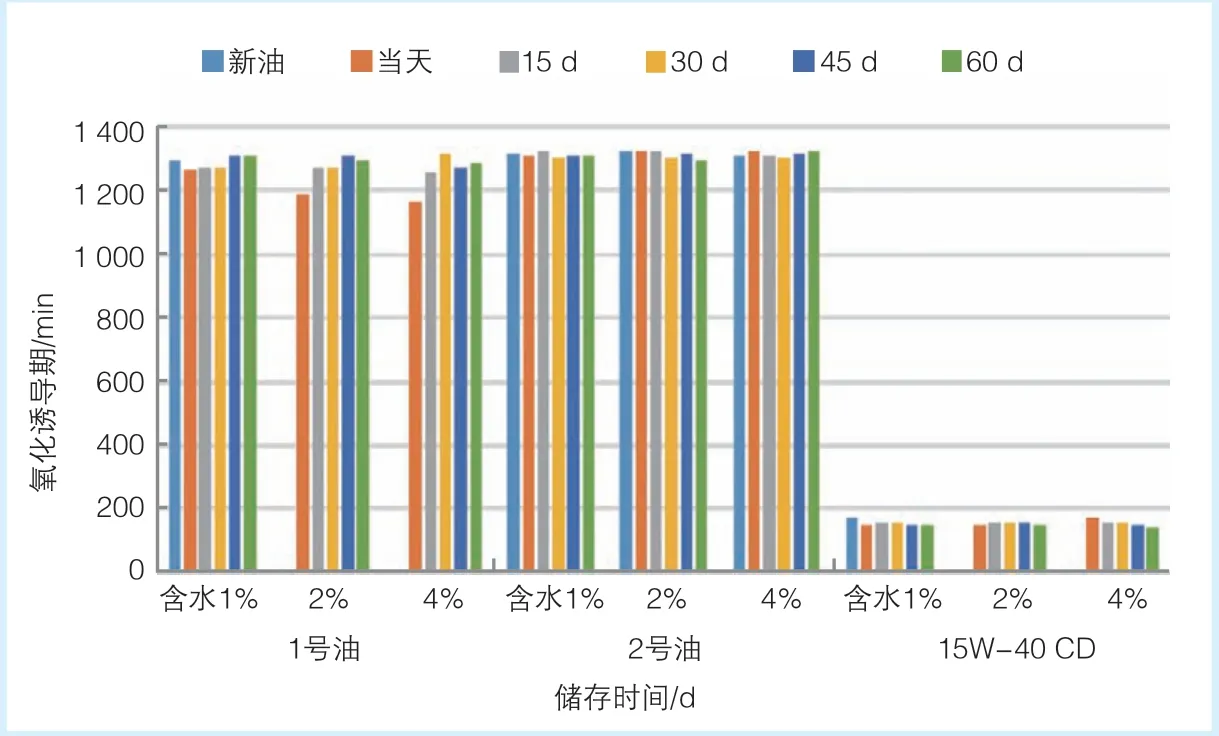

对抗氧化性能的影响

含水量对油品抗氧化性能的影响见图3。

由图3 可以看出,相对于新油(不含水):

◇在1 号油中加入2%(质量分数)、4%(质量分数)水后对其氧化诱导期有较大影响,但随着贮存时间的延长,氧化诱导期基本稳定在一定的误差范围内。分析认为1号油黏度较小,少量水分即可影响形成的油膜,因而对旋转氧弹试验用铜丝产生腐蚀而影响抗氧化性能结果。

表2 老化程度(1号油)对抗乳化性能的影响

表3 老化程度(2号油)对抗乳化性能的影响

◇2 号油新油加水后氧化诱导期没有变化,表明该产品对水分有很好的包容性,适量的水分不会对产品的抗氧化性产生大的影响。

◇15W-40 CD 柴油机油中加水后氧化诱导期普遍缩短,尤其是含水量4%(质量分数)时随着时间的延长,氧化诱导期有逐步缩短趋势,这是因为柴油机油中的金属清净剂、抗氧抗腐剂在水作用下会有少许分解,因而影响了抗氧化性能。

对极压抗磨性能的影响

含水量对油品磨斑直径、最大无卡咬负荷PB的影响分别见图4、图5。

由图3、图4 可以看出:

◇1 号油、2 号油的磨斑直径D没有明显突变,但15W-40CD 柴油机油的磨斑直径在油品水含量达到2%(质量分数)后明显增大,抗磨性能变差,这主要是由于水分的存在导致抗氧抗腐剂ZDDP(二烷基二硫代磷酸锌)发生水解所致,而注水泵专用油中不含ZDDP 等。

图3 含水量对油品抗氧化性能的影响

图4 含水量对油品磨斑直径的影响

◇各油品最大无卡咬负荷PB结果均有较大程度下降,表明水分的存在严重影响了油膜的强度,在较高负荷下油膜会破裂而导致抗磨性变差。但注水泵专用油在抗摩擦磨损方面仍具有明显的优势,随着贮存时间的延长,油品中水分含量会有一定的减少,其PB值得以逐步恢复,这得益于产品中添加的极压抗磨剂不发生水解,对水稳定性良好。

对铜腐蚀性的影响

注水泵曲轴箱铜套属易腐蚀部件,油品抗腐蚀性能差或者油品中含有水分,极易导致铜套腐蚀磨损,引起设备故障甚至安全事故。含水量对油品铜腐蚀性的影响见表4。

由表4 可见,在新油(不含水)铜腐蚀性相同的条件下,不同油品中加水后其铜腐蚀性明显不同。2 号油基本不受影响;1 号油在水含量较低时不受影响,水含量达到2%(质量分数)后有一定影响;15W-40 CD 柴油机油中加水后铜腐蚀性明显变差,随着储存时间的延长由1b 增加到3a,这主要还是因为水分对添加剂产生影响所致。

图5 含水量对油品最大无卡咬负荷PB的影响

表4 含水量对油品铜腐蚀性的影响

产品综合性能及应用效果评价

研究中对工业化专用油产品与15W-40CD 柴油机油进行综合性能评价,结果见表5。产品在油田柱塞式注水泵(中国石油装备公司,型号:5ZB-20/43I;电机功率220 kW,吸入压力0.03~1.5 MPa,排出压力21 MPa,冲程130 mm,泵速350 r/min)使用 3 000 h 的抗乳化性能评价结果见表6。

由表5、表6 可以看出:

◇15W-40 CD 柴油机油无论在抗乳化性能还是抗氧化、抗磨损性能方面,均与注水泵专用油有较大的差距:其蒸发损失过大,会导致油品在使用过程中易挥发,造成工作环境油气味大,影响操作人员身体健康;剪切后黏度降低幅度大、形成的油膜强度低、抗磨损性能差,会导致设备因磨损而损坏;氧化诱导期短,会影响油品使用;尤其是在抗乳化性能方面,15W-40CD 柴油机油新油遇水即乳化。

表5 产品综合性能评价结果

表6 注水泵专用油在油田柱塞式注水泵使用3 000 h的抗乳化性能评价结果

◇2 号油现场使用500 h 还具有较好的分水性,但1 000 h 后就明显变差,而1 号油现场使用3 000 h后油水仍能较好分离,油品使用寿命长,具有更加长效的润滑性能。

结论

以精制矿物油、专用的复合剂为原料,开发研制的不同黏度级别的油田柱塞式注水泵专用油产品具有良好的抗氧化、抗磨损性能,优异的抗乳化、水分离性能,在一定的含水量下长期放置不影响产品使用性能。黏度较低的1 号专用油(40 ℃运动黏度70~90 mm2/s)现场使用3 000 h 后油水仍能较好分离,油品使用寿命长,具有更加长效的润滑性能,可以满足油田专用柱塞式注水泵在复杂环境条件下的使用要求。