DCS 与 PLC 在润滑油生产中的应用对比分析

2019-12-27李勇吴振强秦伟杨勇肖财春

李勇 吴振强 秦伟 杨勇 肖财春

1 天津日石润滑油脂有限公司

2 西门子(中国)有限公司

DCS(分散式控制系统)与PLC(可编程逻辑控制系统)在石油化工领域尤其是润滑油行业中应用广泛,二者有其各自的特性。DCS 系统相较于PLC 系统,在稳定性、精确性、可追溯性及可扩展性方面,有其独特优势。随着技术的发展和企业对控制系统要求的提高,很多工厂开始重新审视DCS和PLC 控制系统两者的优劣,逐渐将PLC 系统整改为DCS 系统。本文介绍了天津日石润滑油脂有限公司对生产系统进行的升级改造,通过将PLC系统升级为DCS 系统,提高了整个生产系统的稳定性和生产效率。

润滑油类产品广泛应用于能源、机械、汽车等工业领域,随着这些产业的飞速发展,市场对润滑油的需求越来越大,同时对润滑油的品质要求也越来越高[1],这就促使润滑油企业不断对生产系统进行改造,对生产技术进行提高,以更少的成本生产出更多质量稳定的产品。

天津日石润滑油脂有限公司(简称天津日石)成立于1995 年,是由跻身世界前十强的两家能源公司——中国石油化工股份有限公司、吉坤日矿日石能源株式会社(日本)以及拥有近百年贸易经验的明和产业株式会社(日本)三方共同出资兴建的专业润滑油脂生产工厂。其设计产能为15 万t/a,现行生产控制系统为PLC(可编程逻辑控制系统)。由于产能的扩大及对产品质量要求、生产过程可追溯性要求的提高,原有生产控制系统已不能满足要求,需要进行升级改造,经过多方调研与考察,最终决定升级为DCS(分散式控制系统)。

天津日石PLC 控制系统现状与缺陷

PLC 侧重于逻辑控制[2],该系统具有以下特点:

◇从系统机构上,PLC 多采用单操作员结构,数据库不统一,系统之间的协同工作与数据共享相对困难。

◇从系统规模上,PLC 系统适用于点数较少的离散控制,对于有数量较多的控制回路系统来说,PLC 要完成一些复杂运算还是比较困难。

◇从编程方式上,PLC 采用梯形图编程,不太直观,且编程思路没有统一标准,对维护人员有较高要求。

◇从运行界面上,画面的标准不统一,比较凌乱,系统报警信息较少,没有足够的预警功能,缺少对系统的预判断。

天津日石生产设备较多且性能各异。调和工段分调和一区、调和二区和调和三区,共29 套生产装置,调和罐容1 kL ~200 kL;灌装工段分灌装一区和灌装二区,共12 条灌装线,可灌装130 mL ~200 L 包装产品。PLC 控制系统是随设备增加来分阶段逐步扩容的,这直接导致生产管理难度的增大。同时,由于天津日石PLC 控制系统整体设计较早、设备老旧、功能缺失,对日常的维护工作造成了极大的困难,生产过程追溯困难、故障增多等问题相应产生。总结发现,现行PLC系统主要存在以下缺陷:

◇各个工艺单元的控制系统完全隔离独立,管理层无法获取全厂的工艺操作信息和关键的管理数据。

◇PLC 型号不统一,替换性差。PLC 网络组态混乱,PLC 及电脑IP地址没有规律、混乱,容易出现地址冲突。用户缺少现有控制系统的程序和资料,给维护带来很大的困难,也难以对现有的工艺控制进行优化。现有系统信号标识与程序地址缺少对应,出现故障全凭经验或找线来判断问题点,需要花费大量的时间现场查找信号分析问题,难以快速排除故障恢复生产。

◇部分机柜的元器件老化,多年来不断地增加信号,造成内部接线复杂。后期改造信号追加都是就近接入附近的PLC,不考虑系统的统一性,造成各工段信号的互相交叉,个别PLC 故障会造成全厂停车,对于装置的稳定生产存在很大的隐患。

◇电脑没有设置权限,各台电脑都能操作及控制设备,安全性差。

◇缺少历史记录功能,操作信息难以追溯。后续功能扩展性差,不能实现配方管理等功能。

DCS 系统改造

DCS 将控制器分散在自动化系统中,并提供通用的接口、先进的控制、系统级数据库以及易于共享的信息[3]。对于单机装置,PLC 系统能够满足集成需求。但当工厂配置多个PLC 系统时,就会产生相互连接的要求。这一般很难实现,因为通常需要利用通信协议对数据进行映射。即使能够集成,但当系统有变更需求时,一旦某个PLC 系统做了变更,数据映射受到影响,有可能会导致两个PLC 之间不能正常通讯。而DCS 控制系统不需要映射,配置变更只是一个简单的过程,控制器也是系统自带的。同时,DCS能够提供冗余配置,对可用性要求较高的过程,冗余对于系统的长期运行及维持预算至关重要。

2018年12月,天津日石对生产系统进行了改造,采用西门子PCS7 过程控制系统(全集成自动化平台)对现有的PLC 系统进行更新,更换现有的控制器、软件、计算机,搭建新的网络架构,更新部分I/O卡件及通讯卡,替换掉已停产的卡件,增加部分卡件以满足工艺需求,机柜内部重新规划并适当增加相应机柜,接线重新标识,控制系统功能和操作画面组态,并增加Batch批次控制功能。改造后的DCS 全新网络架构见图1。

由图1 可见,公司原先杂乱无章的各个小系统被整合到3 对冗余的CPU 中,分别用以处理调和一区(包括灌装一区、罐装二区)、调和二区、调和三区的控制信号。3对CPU 通过贯穿全厂的高速冗余光纤环网将现场信息集中到1 对冗余服务器的数据库中,各区的操作员站通过这对冗余服务器得到各区资源的共享和统一管理。

图1 DCS系统网络架构

DCS 优势分析

改造完成后,通过多批次生产验证,DCS 发挥了它技术方面的优势:系统运行更加稳定,维护更加方便,控制更加精确,对加入原料的品种、加入量、温度、时间及设备运行情况都进行了控制,并且对各种运行参数及操作工艺都进行了详细记录,增加了生产过程的可追溯性。同时,在系统规模上,DCS系统使用于点数较多的过程控制,各方面的配置都要高于PLC 系统,能处理很多更为复杂的控制回路。

改造后DCS 系统的设计与原PLC 系统有以下不同:

网络结构

一般来讲,DCS 系统通常使用双层网络结构,一层为过程级网络,第二层为操作机网络[4]。二者可以合并在一起,也可以将过程级网络简化成模件之间的内部连接。当现场I/O 模块及模拟量的采样数据十分庞大,且现场干扰因素较多时,应采用数据吞吐量大、抗干扰能力强的网络标准,I/O 模块的采样数据经CPU 转换后变为整形数据或实行数据,在操作网络(第二层网络)上传输。而PLC 系统的工作任务相对简单,需要传输的数据量一般也不会很大,所以常见的PLC 系统为一次网络结构。改造后的新DCS 系统采用安全可靠的冗余高速通讯网络,使用服务器-客户机的网络结构,将数据存放在统一的服务器平台上,使得全厂各工段的信息得到最大程度的共享,方便管理者对所有信息进行监控和管理。

画面层级

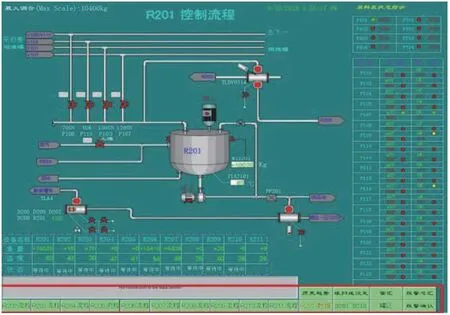

天津日石原PLC 系统画面(图2)是不分层级的,即各个画面之间没有隶属,相互独立,这样会导致画面切换的图标多而且乱,画面上没有空间放置显示,如图2 红框中所示。因此PLC 系统只能做成点击一个导航图标至下个页面后,才会显示相关的其他导航图标,这样做很容易造成操作人员画面切换的混乱,导致操作人员无法快速准确地到达他所希望的画面位置。

改造后,新DCS 系统的导航栏(图3)是根据工程师设置的层级,由系统自动生成。导航栏很明确地区分了天津日石的工作区域,并且实现了全厂画面的监控。点击导航栏的箭头后还可以看到每个工作区域的详细分层(图4),每一个详细分层都包含一个画面,可以让用户清楚地找到所有的画面。改造后的系统画面风格有了统一的标准,比较整齐美观。网络中各设备的诊断信息能第一时间反映在运行画面,对使用者了解系统当前状态具有非常重要的意义。

图2 原PLC系统操作界面图示

图3 DCS系统导航栏

图4 调和二区工作区域分层

控制程序

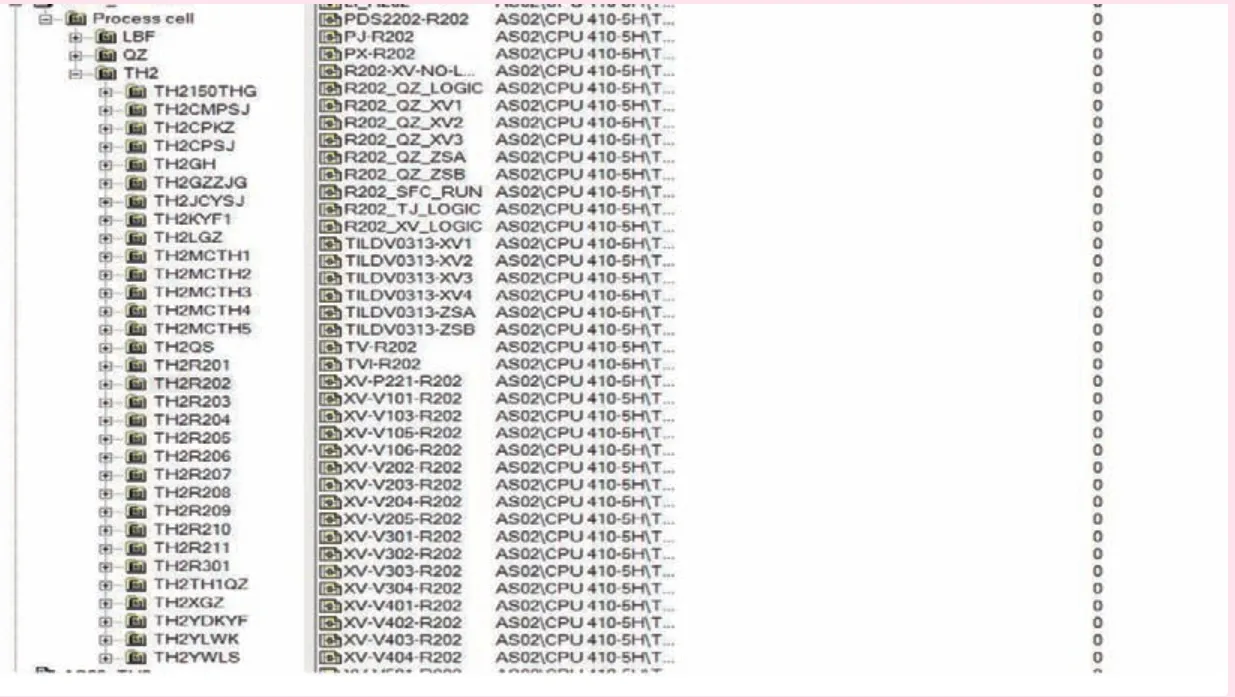

新DCS 系统相比PLC 系统进行了优化,控制程序更加简洁,编程语言的唯一性也使得程序更容易解读。旧PLC 系统的程序都是写在OB 块中的,所有的程序都集合在一个或多个OB 块中,不易查找更不易修改,而新DCS 系统的程序是利用CFC 和功能块组件起来的,每一个设备都有一个独立的CFC 存在,每种控制回路都有统一的标准,通俗易懂,比较直观。通过将一张画面的所有设备都存放在同一个层级文件夹(图5)下,可以让工程师更简单直观地找到所需要找的程序,这使得工厂对维护人员的要求降低,无需特别高的编程技巧就能上手。

此外,在CFC 中,工程师使用块进行编程,所有的功能结构如AMON、VAVLE、MOT 等均是通过模版进行的组态(图6)。同一个模版只需改动某些输入输出信号就可以对应不同的设备,这就更利于编程人员对程序的解读,方便工程师查找问题,修改程序。

系统可扩展性

进行DCS 改造后,PLC 系统可扩展性不好的缺点得到克服,后续的扩展性得到大大加强。在增加新装置时,可以无缝连接到当前的控制系统中,单元间的控制逻辑关联较PLC 系统更易进行。同时,后期的系统不断升级,增加历史记录功能,提高操作信息的可追溯性。增加批次管理功能。同时,DCS 系统内置的历史数据库、流线型报警管理、MES 集成、先进的控制和资产管理等应用,极易被添加到自动化工程应用中,后期的系统升级无需增加独立的服务器,也不会增加集成成本。从这方面看,DCS 系统经济性更高,可以提高生产力,降低风险。

机柜布置

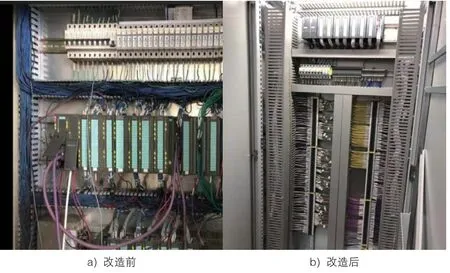

DCS 改造前,机柜设计原则不统一,导致机柜布置五花八门,现场杂乱无章。改造后,机柜采用了统一的设计原则,现场布置布局更为合理,整齐划一,改造前后机柜布置现场对比见图7。

整改之后,现场做到了5S 管理,有利于防止操作人员误操作,方便维护人员快速找到故障点并加以维护。

投资回报率

PLC 对于较小规模的工艺工程没有扩展需求,也不需要与其他工艺过程区域集成,具有较好的投资回报率。DCS 系统虽然可能具有较高的安装成本,但从生命周期来看,其带来的产量增加和安全效益能够抵消一部分成本。工厂在确定操作可行性与改善工厂运行、维护时,需要平衡考虑短期需求与长期远景。天津日石现正处在公司的稳定发展阶段,设备、工艺等也处于不断更新、改进的过程中,因此选用DCS 系统有利于天津日石在长生命周期下降低改造与扩展成本。

图5 DCS层级文件夹

图6 DCS编程组态

图7 改造前后机柜布置对比

结束语

每一家工厂对自动化和控制都有其独一无二的要求,不管是DCS还是PLC 都在各行业中起到重要作用,二者都能有效提高自身控制的可靠性、稳定性。工厂在选择时,需仔细考虑具体的应用和作业需求,再决定哪一种控制系统更适合自己的过程控制。天津日石基于各个方面的深入考量后,最终决定将PLC系统逐步整改为DCS 系统,同时在生产的过程中,及时更新改进方案,使系统更加完善,提高生产效率。通过改造后的效果来看,DCS 系统在稳定性、精确性、可追溯性及可扩展性方面,发挥了比PLC 系统更好的作用。