一种节能型手动变速箱油的开发及评定

2019-12-27巩亚

巩亚

中国石化润滑油有限公司上海研究院

本文开发了一种节能型低黏度手动变速箱油(MTF)。实验室理化分析、变速箱耐久性、同步器耐久性等台架试验及OEM 整车耐久性试验结果表明,开发油品可满足OEM 使用要求;整车油耗试验结果表明,开发的油品(100℃运动黏度6.5 mm2/s)具有较好的燃油经济性,与参比油75W-85(100 ℃运动黏度13.41 mm2/s)相比,可降低油耗3%左右。

近年来,随着汽车工业的快速发展,节能减耗越来越受到关注。我国对第3 阶段乘用车燃料消耗量限值提出了更苛刻的要求,见表1。

因为不同变速箱在整车油耗及驾驶操纵上的表现不同,变速箱市场份额发生着巨大变化。在中国,虽然传统手动变速箱的市场地位在不断地受到自动变速箱的冲击,但与自动变速箱相比,手动变速箱结构简单,性能可靠,维护成本也低,在操纵感上具有独有的优势;因此手动变速箱在国内依然占据主要的市场份额,与国外尤其是美国相比存在巨大差异。中美手动/自动变速箱比例对比见图1。

为顺应市场及政策需求,手动变速箱的结构、性能都在不停地发展变化,润滑条件也越来越苛刻。例如,因节能的要求,手动变速箱体积变小,传动功率密度明显增加,使得润滑油用量减少,油品的运转温度和负荷增加;同时因空气动力学设计,变速箱周围流动的空气减少,散温效果下降等。这些变化都对手动变速箱油(Manual Transmission Fluid,以下简称MTF)的使用性能提出了苛刻的要求。MTF 是一种专门用于手动变速箱的齿轮油,其要求具有优良的承载能力、抗擦伤能力、防腐防锈性能、氧化安定性及良好的油耗表现。低黏度油品可以明显提升手动变速箱的传递效率,降低能耗。美国曾用多辆重型卡车比较不同黏度级别的车辆齿轮油的节能效果,结果也显示低黏度油品的节能效果明显比高黏度油品好[1]。现今为了满足各汽车OEM(原始设备制造商)在环保及燃油经济性方面的使用要求,油品的低黏化设计趋势日渐明显。

表1 第3阶段乘用车燃料消耗量限值(GB 19578—2014)

图1 中美手动/自动变速箱比例对比

在国际市场上,大部分汽车OEM 的 MTF 已经从 80W-90 GL-4的产品升级到75W-80 或75W- 90级别的专用MTF 产品。由于燃油经济性的推动,少数OEM 已经开发出了全合成低黏度的MTF(其100 ℃运动黏度低于7 mm2/s,低于75W-80 级别产品的 7~11 mm2/s),如欧宝等。

随着燃油经济性要求的不断提高,国内自主品牌已经将MTF 逐渐升级为75W-85 或75W-80,但更低黏度的75W 油品应用较少。

为使车辆更为节能降耗,油品低黏化是一种趋势。油品的低温性能主要取决于基础油、黏度指数改进剂等的组成。使用黏度指数较高和倾点优良的基础油调制的低黏度MTF 可以满足OEM 使用要求,但成本较高,市场适用性受限。使用一般基础油,经济性有优势,但低温性能不能满足要求。本文通过筛选合适的基础油和添加剂,研制出一种节能型低黏度MTF。实验室理化分析、模拟台架试验结果表明,研制的节能型低黏度MTF 具有较好的低温流动性、极压抗磨性能、抗氧防腐蚀性能及燃油经济性,满足了市场需求。低黏度MTF 产品将很有可能成为今后市场MTF 的主要的参考油品和发展趋势,研制产品很可能成为国内的领先产品。

性能要求及试验方法

常规车辆齿轮油具有润滑、冷却、密封等基本功能。而MTF 因所包含的不同设备部件要求具有相应的性能要求:

◇变速箱齿轮系统,要求油品具备防止齿轮咬合、合适的高温黏度、抗磨损和抗点蚀等关键性能;

◇同步器系统,要求油品具备一定的摩擦特性、抗铜片腐蚀性、防咬合、抗磨损等关键性能;

◇换挡系统,要求油品具备合适的低温黏度;

◇其他的轴承和油封部分,要求油品可以使轴承疲劳寿命长、与密封件有良好的兼容性、良好的抗氧化稳定性以及防锈、抗泡性。

目前,MTF 依然没有国际统一的质量标准。随着汽车设备技术的不断发展,各整车OEM 都有自己的变速箱油指标规格,并不断地加入新的特殊性能要求。例如,为了达到整车燃油经济性要求,进一步降低产品黏度,部分产品100 ℃运动黏度达到6 mm2/s 左右,低温布氏黏度不高于10000 mPa • s,对抗剪切安定性也有要求,且需要通过相应的变速箱相关台架试验,如变速箱总成疲劳耐久试验、同步器耐久试验和整车耐久试验等。

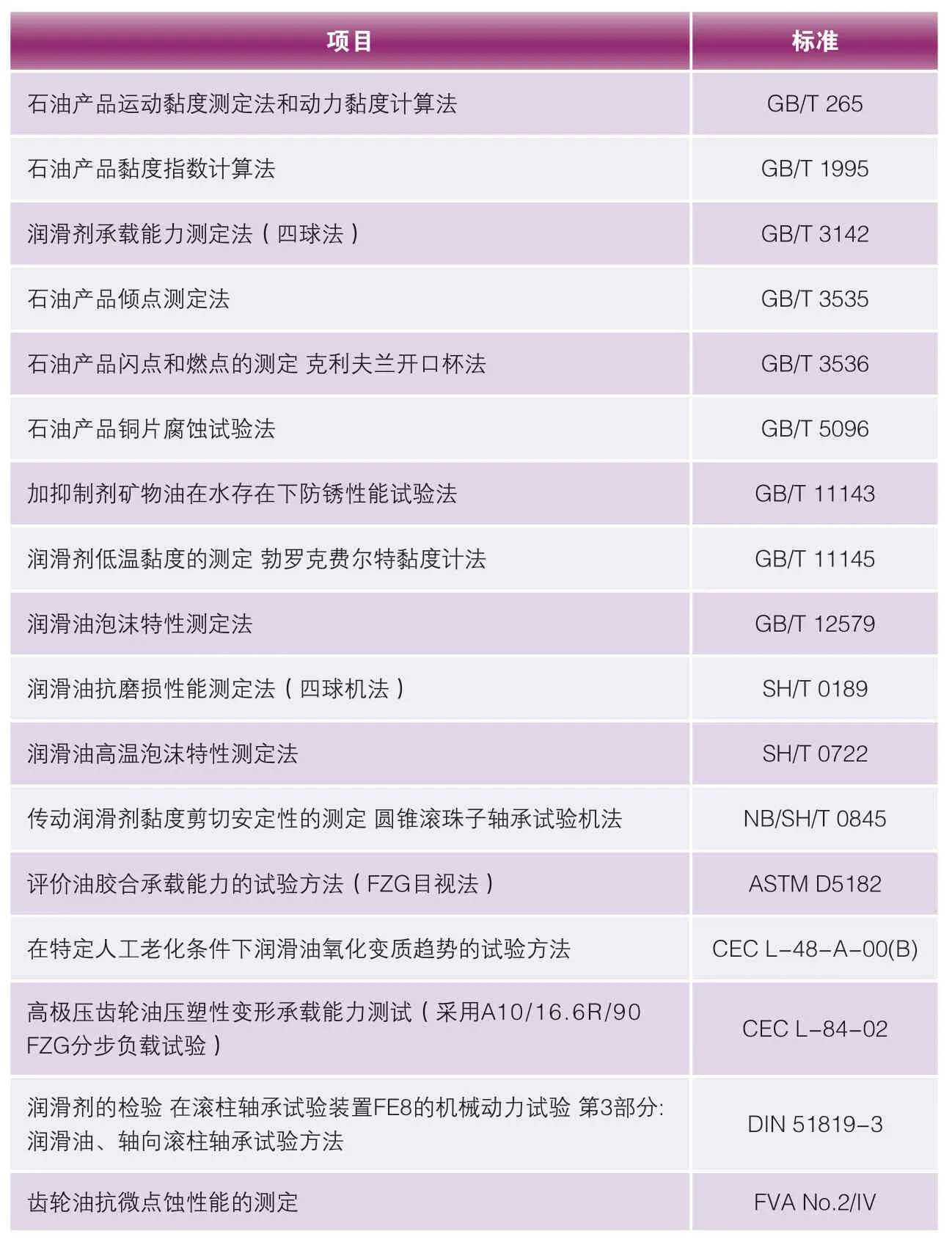

油品研制过程中涉及的试验方法见表2。

油品研制

基础油的选择

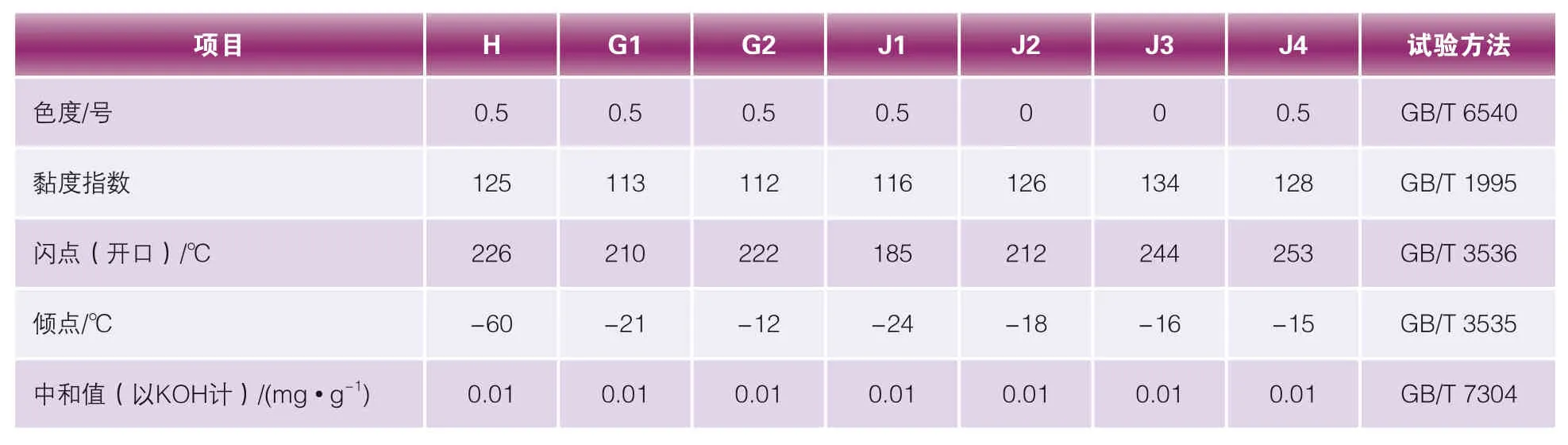

本文研制的产品为SAE 75W 低黏度MTF,SAE J306《汽车齿轮润滑油黏度分类》要求100 ℃运动黏度不小于4.1 mm2/s,并要求20 h KRL 剪切试验(CEC L-45-A-99)后油品100 ℃运动黏度不小于4.1 mm2/s。同时,油品的低温性能要求为-40 ℃表观黏度不大于10 000 mPa • s。为了同时达到油品的100 ℃运动黏度和-40 ℃表观黏度目标值要求,对不同基础油及其组合的不同效果进行了考察,并与不同来源的基础油进行了对比。试验中,除基础油外,所用到的其他功能添加剂的种类不变,黏度指数改进剂的配比将根据配方黏度变化进行调整。不同基础油的典型数据见表3。

表3的基础油中,100 ℃运动黏度由高至低的顺序为:J4>J3=G2>J2=G1=H>J1。试验中将根据黏度要求进行不同基础油添加比例的调配,相同黏度的油品在黏度指数、倾点上是存在差别的,例如J2、G1、H。从基础油性能分析数据可知,H 的低温性能优于J和G 系列基础油。不同的J 和G 系列基础油,黏度指数、高低温性能也存在差异。采用不同基础油加入功能复合剂、黏度指数改进剂调配了油品,基础油筛选的结果见表4。

从表4 可以看出:

◇采用 G1、G2、J2 和 J3 基础油及黏度指数改进剂进行配比,不能同时满足100 ℃运动黏度和-40 ℃表观黏度的指标要求,这与所用基础油重组分含量较高有关;

表2 油品研制过程中涉及的试验方法

表3 基础油典型数据

◇通过增加轻组分G1 和J2 基础油的比例可以改善低温性能,但改善的效果有限;

◇继续使用J1 更轻组分基础油与J4 重组分基础油复配,并通过调整黏度指数改进剂配比达到所需运动黏度,发现-40 ℃表观黏度得到明显改善,并可通过J4 重组分基础油与黏度指数改进剂配比的调整进一步优化-40 ℃表观黏度值;

◇比较而言,采用J 系列基础油,油品在低温性能上表现更佳,并与黏度指数改进剂的配伍性更好。性能表现上,G1/G2 组合<J2/J3组合<J1/J4 组合。因此,将优选J系列基础油进行高低温等性能的进一步优化,并根据实际运动黏度的需要调整J1~J4 之间的添加比例,或不添加。

由于H 基础油具有较好的高低温性能、抗氧化性能及抗剪切性能等。因此,引进了H 基础油并对其与J 系列基础油的配伍性进行了试验考察。根据油品的运动黏度要求及不同基础油的运动黏度高低顺序,主要选择G1、G2、J2、J3 基础油与H 基础油调配油品,进行性能考察,结果见表5。

从表5 可以看出:

◇由于H 基础油的倾点较低,引进H 基础油可以明显改善油品的低温性能,尤其是-40 ℃表观黏度。

◇较低剂量的H 基础油与G1/G2 基础油或与J2/J3 基础油复配使用时,不能同时满足100 ℃运动黏度和-40 ℃表观黏度的指标要求;随着H 基础油使用比例的增加,-40 ℃表观黏度逐渐得到优化,并可以达到性能要求,相应成本也会增加,100% 使用H 基础油时-40 ℃表观黏度的优化效果最好。综合考虑,确定采用H 基础油与J3基础油组合,进行油品其他性能的考察。

剪切稳定性考察

一般车辆齿轮油配方中会使用黏度指数改进剂以降低重质基础油使用比例,提升油品的高低温性能。但是由于黏度指数改进剂为大分子长链聚合物,使用中在高速剪切作用下容易断链成为小分子物质,使油品黏度及油膜厚度降低,影响油品的润滑性及使用寿命。不同油品的剪切工况苛刻程度为:发动机油<液压油<齿轮油,齿轮油在使用时的剪切速率最高,达到108s-1[2]。因此,选择合适的黏度指数改进剂与基础油配伍,可以使油品具有较高的高低温性能及良好的抗剪切性能。

常规使用黏度指数改进剂的种类包括:聚甲基丙烯酸酯(PMA)类、聚异丁烯(PIB)类、氢化苯乙烯双烯共聚物(HSD)和烯烃共聚物(OCP)。一般而言,PMA 类黏度指数改进剂对提升油品的黏度指数及改善油品低温流动性效果明显,但在提升油品黏度方面效果一般;PIB 主要对提升油品的黏度效果明显,而对油品的黏度指数及高低温性能效果一般;HSD 和 OCP 不用于车辆齿轮润滑油中[3]。市场上用于车辆齿轮油中的黏度指数改进剂品种很多,本文通过筛选在MTF 中最常用的黏度指数改进剂E(PMA类型)和黏度指数改进剂F(PIB 类型)进行考察。

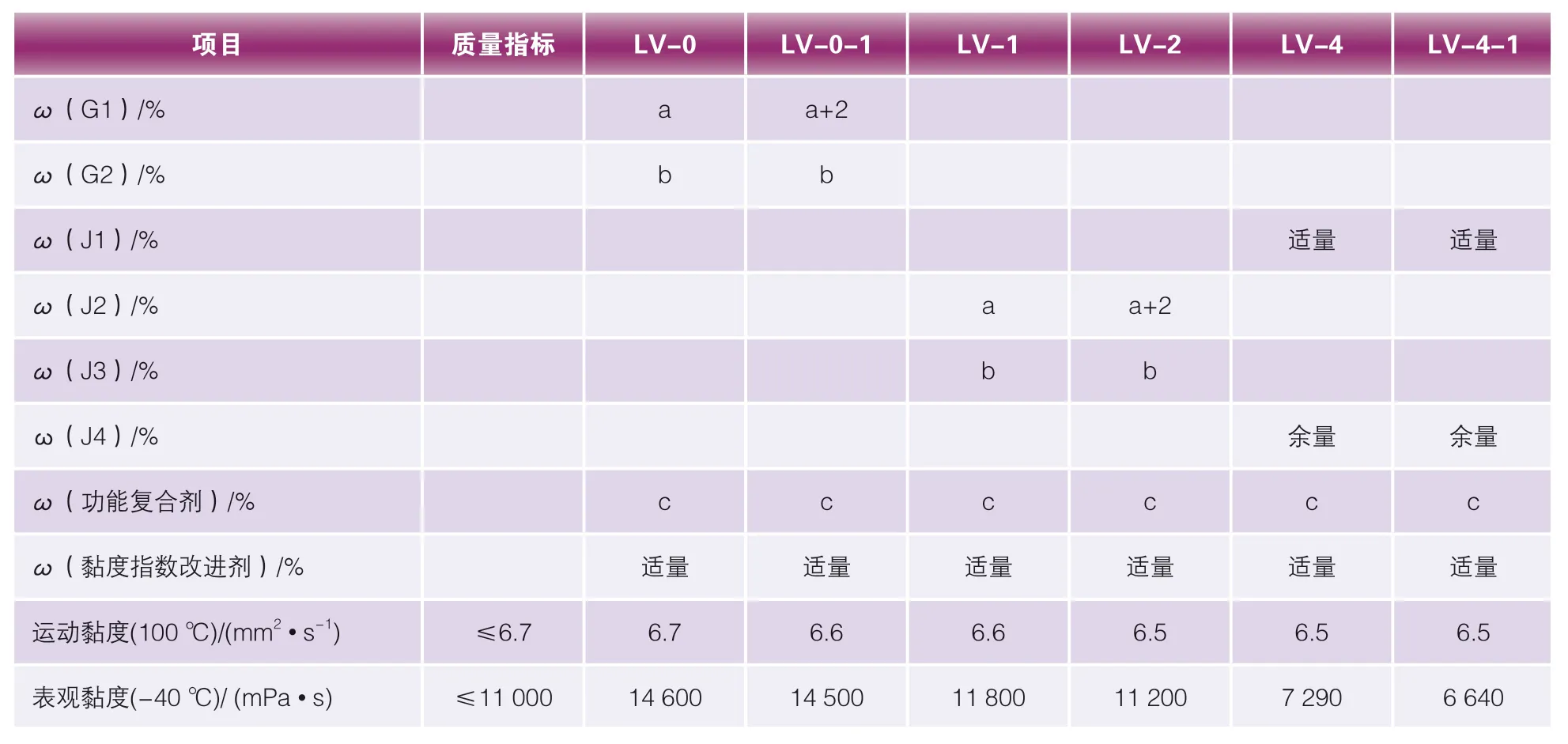

表4 基础油筛选数据

试验中,配方以LV-8 方案为基础,除黏度指数改进剂外,考察内容所用到的其他功能添加剂的种类和用量不变,剪切稳定性试验的油样调配方案具体见表6,剪切稳定性试验考察结果见图2[为了更好地比较,图中对-40 ℃表观黏度(BV-40) 和KRL 20h 剪切后 100℃运动黏度变化(KV100 变化)数据分别进行了缩小100 倍和扩大100 倍处理 ]。

图2 不同黏度指数改进剂对油品高低温性能及抗剪切性能的影响

从图2 可以看出,在同样的基础油配方体系中,100 ℃运动黏度相当时,黏度指数改进剂E 对油品的黏度指数和低温性能改善更加明显,使产品具有更好的黏温性能。KRL 抗剪切试验后100 ℃运动黏度下降值可以满足使用要求(剪切后100 ℃运动黏度大于4.1 mm2/s)。比较而言,黏度指数改进剂F 具有更好的增稠能力(即100 ℃运动黏度相同时40 ℃运动黏度更高),对油品的抗剪切性能改善效果也更好,但对油品的低温性能改善不佳。因此,从对黏度指数和低温性能改善角度出发,选定黏度指数改进剂E 继续进行其他性能考察。

润滑性能考察

对于变速箱油,降低油品黏度可以有效提高传动效率,但油品的黏度降低会导致润滑油膜厚度减弱,油品的润滑性会受到极大的挑战,造成摩擦磨损等问题。通过使用一定量的含硫极压抗磨剂可以在边界润滑状态下形成稳定化学膜,使油品具有足够的润滑性,但过多的含硫极压抗磨剂会对设备部件造成腐蚀。因此,寻求以上油品性能之间的平衡并保持在较高的性能水平将是油品研制的关键。

本文选择几种专门用于低黏度MTF,兼具一定的抗氧化、防锈防腐蚀、抗泡等性能的硫磷型极压抗磨复合剂进行了筛选。不同的硫磷比(S/P)会对两种元素在摩擦表面的吸附并形成化学膜的速度有影响,并最终影响油品的极压抗磨性[4]。参加筛选的几种极压抗磨复合剂所包含的硫磷比不同。试验中通过控制极压抗磨复合剂的加剂量来控制油品的P 含量,并考察不同硫磷比的极压抗磨复合剂对油品极压抗磨性能的影响。试验用添加剂的信息见表7。

FZG 齿轮试验机试验主要用于齿轮油(尤其添加剂)的抗磨损、抗承载能力等试验,可以快速、高效地对齿轮油及添加剂的极压抗磨性能做出评价。FZG 常规试验方法包括 A/8.3/90 和 A10/16.6R/90 不同程序试验。目前车辆OEM 主要采用后者对车用润滑剂进行润滑性能的评价。

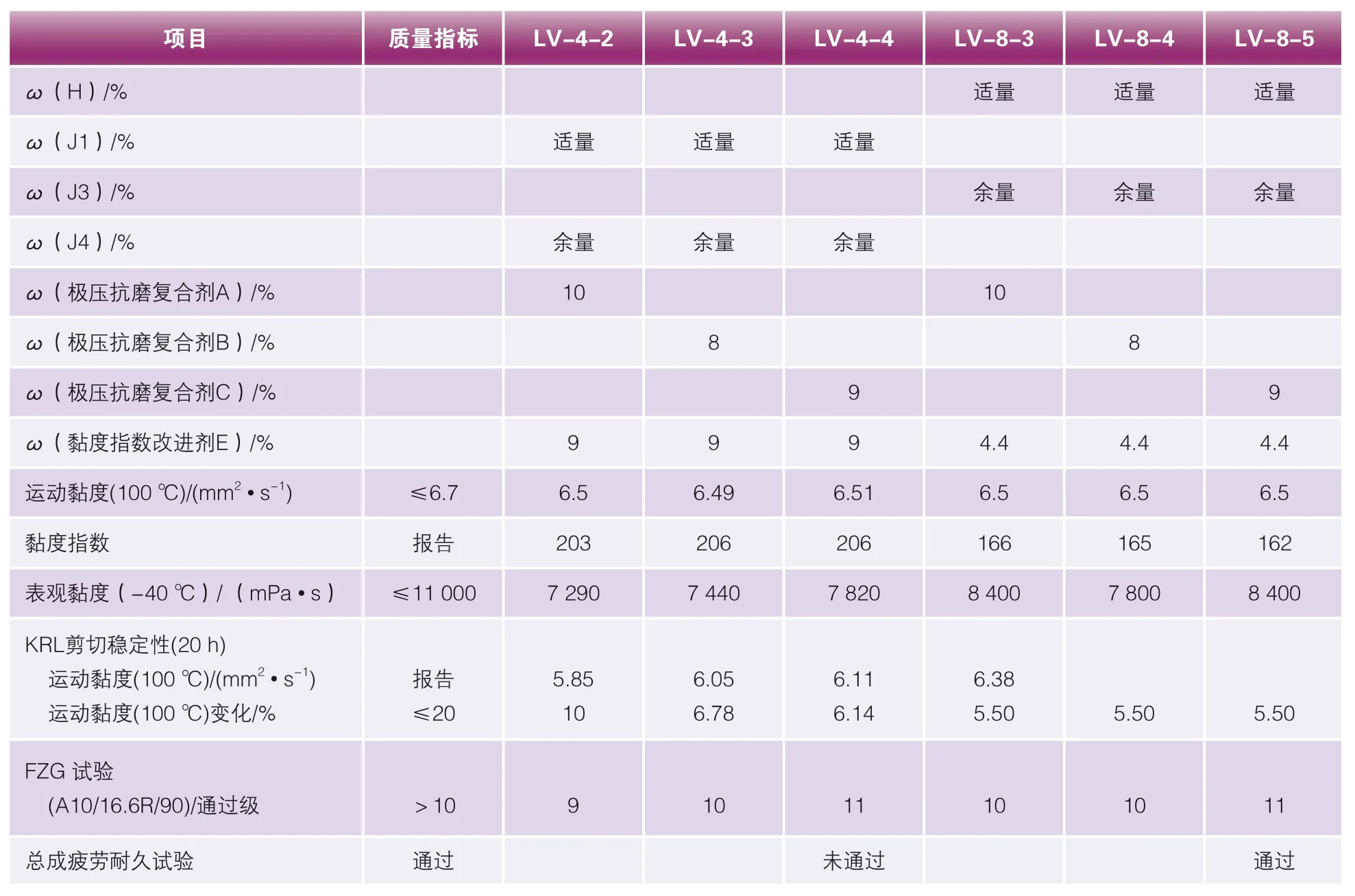

本工作中复合剂的筛选采用A10/16.6R/90 FZG 分步负载试验(试验方法CEC L-84-02)进行评价,结果评级越高越好,研制油品要求通过级不小于10 级。同时根据市场要求,油品要通过相应的变速箱总成耐久台架试验。总成耐久试验(齿轴耐久)是一种考察变速箱抗疲劳强度的试验,该试验通过进行变速箱换挡拨叉总成试验,模拟车辆使用中的换挡拨叉工作过程;通过交变加载进行变速箱驻车棘轮,棘爪及棘爪弹簧,变速箱各轴等零部件试验,考核各试验件是否满足设计要求。该试验是通过汽车OEM变速箱台架试验考察的关键测试项目,对油品全面润滑性能具有较高的要求。考察方案采用以LV-8 为基础油的配方,并与以LV-4 为基础油的配方进行对比。具体考察结果见表8。

从表8 可以看出:

◇不同硫磷比的极压抗磨复合剂在本文研制的配方体系中表现各异。在LV-4 配方和LV-8 配方中,随着硫磷比降低,FZG 试验结果评级越高,油品的极压抗磨性能越好。其中,使用极压抗磨复合剂C 的油品,磷含量达到950 mg/kg,硫磷比为5 时,FZG 试验评级最高,LV-4-4 和 LV-8-5 的结果 均 达 到11 级。

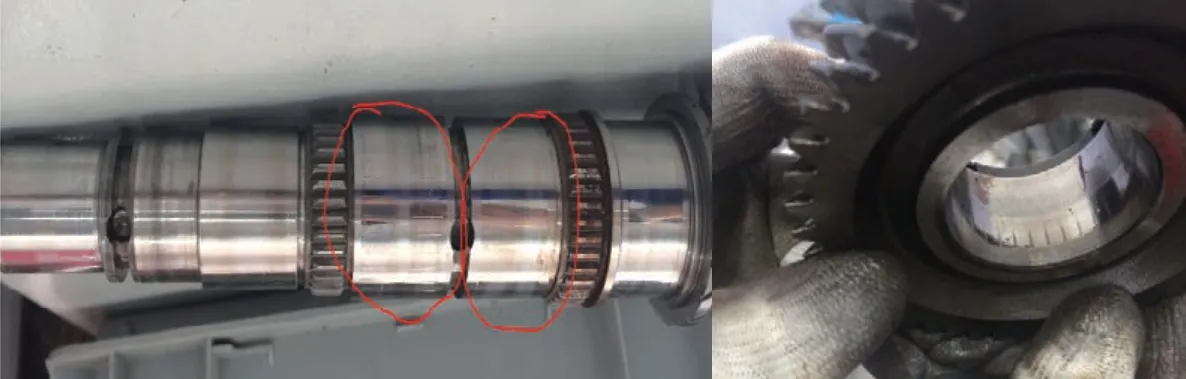

◇LV-4-4 方案油品未能通过总成疲劳耐久试验。这可能与LV-4-4 方案中J1 基础油的使用有关,J1 基础油组分较轻,高温油膜强度达不到使用要求。而使用H 基础油的LV-8-5 方案油品高低温性能稳定,在总成疲劳耐久试验中表现良好。LV-4-4 和 LV-8-5 油品总成疲劳耐久试验后箱体拆检图片见图3、图4。

表7 硫磷型极压抗磨复合剂

表8 润滑性能考察

图3 LV-4-4油品总成耐久试验后箱体拆检图片

图4 LV-8-5油品总成耐久试验后箱体拆检图片

油品性能评定

理化及台架试验

通过以上油品的性能考察,确定采用H 基础油与J3 基础油组合作为配方的基础油,同时加入黏度指数改进剂E 和极压抗磨复合剂C 及一定量的PMA 型降凝剂。实验室对研制油品进行了理化性能评价,结果见表9。

由表9 可以看出,研制油品具有优良的低温使用性能,可使冷启动平稳,操作舒适;具有优良的热氧化稳定性、抗腐防锈性,可以有效减少沉积物和漆膜的生成,防止齿面出现腐蚀和锈蚀;具有优良的KRL 抗剪切性能,可有效保证油品在设备高速运转情况下的油膜厚度,

确保苛刻工况的润滑性能。研制油品顺利通过了同步器耐久、变速箱台架、整车台架等试验,说明油品在黏度极低的情况下仍然具有优良的同步器换档性能,增加了驾乘舒适感,并具有良好的承载能力,防止齿轮擦伤和磨损,可以满足市场主流手动变速箱的使用要求。

表9 研制油品理化性能分析数据

整车油耗试验

为了验证所开发的低黏度手动变速箱油对整车燃油经济性的影响,对配方油品进行了整车油耗等试验。试验中,采用某品牌75W-85 油品作为参比油,同时从市场上及其他渠道分别获取了75W-80 和75W 两个黏度级别的油品作为对比油品一同进行整车(整备质量在1 500 ~1 600 kg)油耗试验。试验过程分别采用了欧Ⅳ和欧Ⅴ两个排放标准的试验车况。除油品外,试验中每种车况下采用的试验参数设置一致并可以忽略试验条目之间的误差。油耗试验结果见表10,节油幅度结果对比见图5。

由图5 可以看出,与75W-85参比油的油耗试验结果相比,节能型低黏度MTF 在欧Ⅳ和欧Ⅴ两个车况下,节油幅度分别达到了3.06%和 2.92%。 与 75W-80 和 75W 对比油样品在欧Ⅳ车况下对比,依然有一定的优势,节油率分别超过2.4和1.3 个百分点。在欧Ⅴ车况下与75W-85 和75W 对比油相比,节能型低黏度MTF 的节油效果更加明显,节油幅度分别超过3.8 和2.8 个百分点。因此,所开发的节能型低黏度MTF 具有良好的燃油经济性,符合目前市场的节能发展趋势。

表10 油耗试验结果

图5 不同样品的节油幅度对比

结论

通过对基础油、黏度指数改进剂、极压抗磨复合剂的考察,研制了具有较好的低温流动性、极压抗磨性能、抗氧防腐蚀性能及燃油经济性的节能型低黏度MTF。理化性能、台架试验及整车油耗试验结果表明,研制的节能型低黏度MTF 具有良好的极压抗磨性能及较低油耗,可以在达到OEM 特殊燃油经济性要求的同时保证油品对手动变速箱各零部件的润滑保护,满足了市场的要求。