循环法在铜电解液脱杂净化工艺中的应用

2019-12-27邓文涛

陈 波,邓文涛

(中国瑞林工程技术股份有限公司,江西 南昌 300038)

在铜电解精炼过程中,电解液的成分不断地发生变化,铜离子浓度不断上升,砷、锑、铋等杂质不断积累。为控制铜电解液中各杂质在较低浓度范围内,就必须采取相应净化脱杂措施,以确保电解精炼的平稳运行[1]。

铜电解液净化脱杂工艺主要有诱导法电积脱杂、溶液萃取法脱杂、化学沉淀法脱杂和膜分离法脱杂[2]。目前,国内铜电解精炼厂采用诱导法电积脱杂居多,总体来看,脱杂工艺是铜电解液净化工艺的主体,电积脱杂仍是脱杂工艺的主要发展方向。

中国瑞林工程技术股份有限公司(原南昌有色金属设计研究院)结合多家铜冶炼厂的设计和生产运行情况,在诱导法电积脱杂技术基础上逐步摸索出一套完备的循环法脱杂工艺技术,为铜电解液净化工艺提供了新的解决方案。

1 电积脱杂工艺简介

电积脱杂工艺在国内已有20多年的发展,各厂根据现有条件及生产运营需求不断完善,传统的电积脱杂法和间断电积脱杂工艺已逐渐被诱导法脱杂所取代。诱导法电积脱杂工艺具有效率高、能耗低、AsH2析出少,污染小等优点。

诱导法电积脱杂工艺由江铜贵溪冶炼厂于1985年从日本引进,中国瑞林工程技术股份有限公司在吸收转化后成功应用于国内多家铜冶炼厂的电解液净化系统的设计和改造[3]。

四季柚主要的虫害有:潜叶蛾、红蜘蛛、柑桔凤蝶;病害主要有炭疽病、柑桔溃疡病、砂皮病、日灼病以及冻害等。

灰色预测模型是灰色系统理论最重要的内容之一,在社会学领域、自然科学领域、工程领域等方面,灰色预测模型都有许多应用案例。用于数据预测的灰色预测模型主要有:GM(1, 1)模型、GM(2, 1)模型、GM(0, N)模型、GM(1, N)模型、M GM(1, N)模型、GM(1, 1)幂模型等等。其中,GM(1, 1)模型只需要一个参数且只计算一阶微分方程,因参数少、计算简单得到广泛应用。这里选择GM(1, 1)模型进行预测。

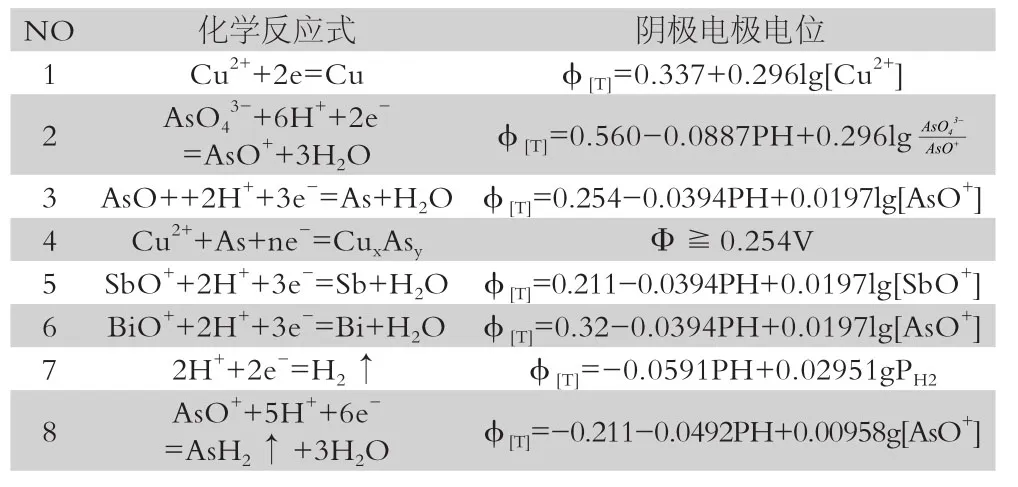

诱导法电积脱杂工艺的电积原理和传统的电积脱杂相同,均采用电解池原理,阳极采用不溶铅阳极,阴极采用始极片或者板面较好的残阳极,在直流电的作用下,使得铜及杂质元素在阴极上析出。电积脱杂工艺基于铜、砷等杂质在电积槽阳极的电极电位的差异,通过控制电积槽内电解液中铜离子浓度,选择性的将铜离子和砷、锑、铋等杂质离子从电解液中脱除。杂质离子在电积脱杂过程中的电极电位及化学反应式详见表1。

表1 杂质离子在电积脱杂过程中的电极电位及反应式[4]

从表1中可以看出,铜离子浓度和砷、锑、铋等离子浓度是电积脱杂工艺的重要影响因素。在电积脱杂过程中,首先是对铜离子的脱除,随着铜离子浓度的降低,阴极电极电位随之降低。当铜离子浓度降至一定浓度时,砷锑铋等元素才开始逐步在阴极表面还原析出,并且铜离子会进一步和砷结合形成砷铜合金。随着铜离子进一步的降低阴极将出现H2和AsH2,这是电积脱杂工艺应极力避免的。

根据国内外多家冶炼厂的生产实践反馈,诱导法电积脱杂的工艺技术控制指标为:电流密度200A/m2~260A/m2,槽电压1.8V~2.5V,同极中心距110mm~130mm,终液含铜0.5g/L~1g/L。生产上平均脱铜电流效率在30%~80%范围内,脱杂平均电流效率在10%~20%范围内,诱导法电积脱杂工艺使电解液中的杂质脱除率由原来传统的电积脱杂工艺的60%提高到85%[5]。脱杂效率最大时,与溶液中砷离子浓度相对应的最佳铜离子浓度范围如下表2。

表2 诱导法电积脱杂溶液中砷离子浓度相对应的最佳铜离子浓度范围

由于各厂的铜、酸、砷条件不同,其最佳条件所要求的铜离子浓度范围也不同。诱导法电积脱杂工艺通过控制电解液中铜离子的浓度在最佳脱杂范围,来限定阴极杂质阳离子的电极电位,采用周期循环式使得砷、锑、铋大量析出,并在循环中期向电积槽内定量补充新电解液,使得整个脱杂过程中无砷化氢气体产生。图1为诱导法电积脱杂工艺流程图。

(1)总体上研究区域生境质量逐渐下降,尤其是在耕地、交通运输用地和城镇村及工矿用地的密集的区域,生境质量始终处于较低水平。

本实验在确定进样口温度、检测器温度、载气流速及其他相关条件一致的情况下,实验中采用HP-5(30 m×0.25 mm×0.25μm)柱子无法使其中的某些化合物分开。经过多次试验,试验中采用DB-1701(30 m×0.25 mm×0.25μm)的色谱柱可以使所有化合物达到很好的分离,并且在保证分离效果的前提下,改变升温程序还可以缩短分析样品所需时间。所得色谱最佳分离条件如前所述,色谱分离效果见图2。

图1 诱导法电积脱杂工艺流程图

诱导法电积脱杂技术的电积槽通常采用8槽串联连续阶梯布置,每2槽之间有50mm落差,阶梯式排列布置[6]。电解液经板换加热后经脱杂主给液器向第一槽持续加入溶液,溶液由第一槽串联阶梯自流入后续电积槽,使得每槽的铜离子浓度基本衡定。经辅助给液器加入的电解液可直接加在上、下槽之间的溜槽内。

孩子上初中后,辛娜结束了相夫教子,她找了一份工作,在一家地产企业做销售。窗口行业,免不了要涂脂抹粉展现魅力。举手投足间,辛娜展现了一种成熟少妇的风韵,极具自信和魅力。职业套装下的那两条长腿也如一对复苏的蝮蛇,彼此交替地焕发出某种足以致命的毒素。

(3)产出的黑铜板需人工清理,劳动强度大,黑铜板需进一步破碎以便于加入熔炼炉中。

诱导法电积脱杂技术虽然提高了砷、锑和铋杂质的脱除率,但从多家铜冶炼厂的持续生产反馈来看,该技术仍存在以下不足:

席间,阿甘拘谨少话,而张盈盈则多话热情甘愿为阿甘献着殷勤,一副恋爱中女人的忘我状态。蒲琳一句话也没说,不平不甘不解占据了她的思维。

现阶段我国商业银行的零售网点的一些功能与金融中的服务同质化比较明显,客户的区分程度比较低。客户群体的金融意识在不断地增强,所需要的个性化服务在不断地增加,人们的消费需求和消费理念也不断向着更加智能化和信息化的方向迈进,个人客户和有营业网点的产品对产品的服务以及相应的质量也有了更高的要求。传统的商业银行营业网点的数量虽然很多,但是大多数都存在与客户缺乏沟通的问题。不能详细深入地了解客户真正的需求,对客户的忠诚度存在明显的劣势。而且传统的商业银行零售网点的布局非常不合理,产品没有及时进行创新,不能满足当前社会和客户的需要,最终导致营业网点效益低下。

(2)电积槽呈阶梯式布置,槽体支撑梁建设成本增加,施工难度较大。

电积槽生产时槽面上用玻璃钢风罩密封,由排风机将电积过程中产生的酸雾和AsH2等有害气体抽走。电积槽的前几槽主要以脱除电解液中铜离子为主,产出板状或海绵状阴极铜;中间几槽可得黑铜板;后几槽主要以脱砷、锑、铋等杂质为主,阴极产出的黑铜粉需用刮板机清理,其产品可分类处理。正常生产运行时只有第7、8二槽可能产出砷化氢气体,但产生量少,气体相对集中,便于处理。

因此,通过数十年的设计和生产优化,循环法电积脱杂可用于改善诱导法电积脱杂的不足,进一步提高电积脱杂效率,减少溶液流量控制难度,降低人工劳动成本。

2 循环法在铜电解液净化脱杂工艺中的应用

通过生产实践表明循环法脱杂工艺具有以下特点:

(1)该技术对主、辅给液器的流量控制要求高,主要是因为给液量的波动将直接影响到杂质脱除的效果。在实际生产中随着阳极板成分的不断波动需要调整给液流量,操作复杂,控制不当会产生砷化氢气体将严重危害操作人员的安全。

图2 循环法电积脱杂工艺流程图

从图2中可以看出分段循环电积脱杂工艺与诱导法有诸多不同之处,主要在以下几个方面:

(4)脱杂后液铜离子浓度控制为0.5g/l,使得脱砷效率达到最大。

(2)大部分的脱杂后液由泵送至脱杂前液槽,只有少量的脱杂后液经支管返回至电解工段,生产时需注意控制蒸发结晶母液给液量Q1和脱杂后液返液量Q2保持一致,从而维持脱杂电积工序内电解液总体积的稳定。

(3)循环法脱杂电积槽布置为平齐式布置,相邻槽没有高度差,便于土建施工及防腐处理。

(1)脱杂前液经板换加热后进入电积槽内,生产操作人员无需精细控制脱杂电积槽的给液流量,电解液在电积槽之间并联循环流动,单组电积槽内的电解液成分基本保持一致。

循环法电积脱杂基于诱导法电积脱杂技术的原理通过改进电解液的循环方式,可以优化电解液的成分控制,特别是控制电积槽内的铜离子浓度,使得电积槽长期处于以脱杂能力为最大状态。循环法电积脱杂工艺流程图如图2所示。

(1)脱杂效率高,能耗低,经济效益优势明显。

循环法通过对蒸发后液的调配预处理,使得溶液中的铜砷浓度比降低,更利于生产操作过程中对溶液成分控制,保证了电积槽内铜砷等杂质离子的均匀性和稳定性,间接提高了单位电耗水平下溶液的脱杂能力。循环法综合电耗降至15000KWh/tAs,脱杂效率高达90%。

(2)产物成分稳定,便于火法处理。

循环法脱杂工序在投产初期,将电积槽内溶液中的铜离子浓度脱除至0.5g/l后,再逐步加入新的电解液。循环法脱杂工序稳定生产时只产出黑铜粉。黑铜粉与阴极粘附性低,容易从阴极脱落。而相比诱导法电积脱杂工艺产出的黑铜板和海绵铜等夹杂物,循环法电积脱杂工序产出的黑铜粉可直接用电解液冲刷至地坑中,减少人工清槽劳动强度,一般情况下只需要4天~6天处理一次黑铜粉,操作简单,出槽周期较短。

“互联网+”亲职教育这一新兴领域,是时代变革的产物,是对传统教育的颠覆,深刻影响了教育的各要素,倒逼教育改革。这一艰巨的任务,呼唤强有力的主导者来组建活力、规范、系统的发展格局,而政府具有义不容辞的责任。

(3)生产操作环境安全。

循环法通过将脱杂后液和蒸发后液混合配液,可灵活调整电解液净化工段脱杂能力。通过控制电解液中铜离子和砷、锑、铋离子浓度,有效抑制了砷化氢气体的产生;在电积槽上部均设置单槽型独立活动玻璃钢通风罩,由抽风机将槽面产生的酸雾和有毒气体送往酸雾净化塔中和吸收处理;将排风机与硅整流器连锁,一旦风机跳闸,硅整流器同时停电,槽面随之停止生产,确保生产过程中确保操作人员活动区域安全和环境清洁。

3 结论

循环法在诱导法电积脱杂工艺的基础上,充分发挥了电积脱杂工艺的优势,并结合多年的生产运行实践优化,已形成一套完整的电解液净化工艺操作技术。循环法电积脱杂工艺具有生产控制简单、安全稳定,产物成分稳定,人工劳动负荷较低,脱杂效率高,生产操作环境安全等特点,可为铜冶炼厂的电解液净化能力提升和改造提供一整套完备的工艺技术解决方案。