某电站灯泡贯流式机组压力脉动特性研究

2019-12-27李正贵

姚 丹,马 彪,李正贵

(1. 国际小水电中心,杭州 310002; 2.流体及动力机械教育部重点实验室—西华大学,成都 611730)

1 概 述

黄河干流某电站安装4台灯泡贯流式机组,单机额定出力24.67 MW,额定流量399.7 m3/s,额定转速68.18 r/min,具有4个桨叶(可调)和16个活动导叶。该电站自运行以后,机组出现了较严重的水压力脉动甚至水力振动问题,以致多次发生诸如转轮室裂纹、发电机转子支架裂纹等损坏现象。

对于水轮机组的压力脉动问题,即水轮机转轮内部的非定常流动问题,国内外学者已有较多的研究。钱忠东等[1]采用大涡模拟方法,分析了贯流式水轮机在不同工况下的压力脉动特性,发现额定工况下,转轮出口振幅最大;小流量工况下,尾水管内振幅最大。李万等[2]研究了不同湍流模型对尾水管偏心涡带的影响,发现SST模型的适应性及模拟结果与试验的吻合度均为最佳。姚丹等[3]结合模型试验,阐述了水轮机模型压力脉动的测试原理及方法。Sudsuansee等[4]对灯泡贯流式水轮机进行了非定常计算,对前缘空化及转频进行了分析。Luo等[5]对双向潮汐电站灯泡贯流式水轮机受重力影响下的4种运行工况压力脉动特性进行了分析。郑源等[6]提出混流式水轮机运行不稳定的重要原因是尾水管内的压力脉动,总结了减小或消除尾水管涡带的有效措施。王正伟等[7]针对混流式水轮机的典型部分负荷工况,计算了尾水管内部由于涡带引起的不稳定流场,得到了尾水管不同部位的压力脉动对转轮内压力的影响。现有研究成果表明在某些工况下,贯流式机组会发生振幅较大的压力脉动,但灯泡贯流式压力脉动的内部机理以及外在表现形式还缺乏深入的研究。本文基于模型、真机试验以及CFD数值模拟方法,对黄河某干流某灯泡贯流式水轮机组进行了压力脉动问题研究,分析了水轮机内部的压力脉动特性,揭示机组压力脉动的产生机理,并分析产生转轮室裂纹的原因。

2 研究内容

2.1 研究工况及试验测点设置

在电站装置空化系数下选取水头为8 m,桨叶开度为31°、34°、37°、40°四个角度所对应的协联工况点进行压力脉动的试验和计算。压力脉动的实验测点设置在距离转轮出口约0.4倍转轮直径处[8],如图1所示。

图1 压力脉动测点Fig.1 Location of the pressure survey point

2.2 压力脉动的大小

压力脉动的大小,通过压力脉动幅值ΔH/H来表示。ΔH/H是压力脉动波形的双振幅值的峰值ΔH与试验水头H的比值[9],其中ΔH按97%的置信概率选取,如图2所示。

图2 压力脉动双振幅示意图Fig.2 Schematic diagram of the pressure double amplitude

2.3 压力脉动的频谱

利用快速傅里叶变换将复杂的振动分解,将时域转化到频域,通过频域图中分解后的频谱值,特别是第一主频值f1,可找到引起振动的原因[10]。为研究方便,特定义转频X=n/60=68.18/60=1.136 Hz,其中,n是额定转速。本文后述的mX即表示m倍的转频频率。

3 研究方法

3.1 模型试验简介

在灯泡贯流式机组模型试验台(如图3所示)上,对机组模型转轮进行压力脉动试验。同步采样各测试通道信号,记录时域上的模拟信号波形图,应用软件调用FFT分析处理模块对信号进行频谱分析,确定压力脉动的频谱特性[9]。

图3 灯泡贯流式模型试验台Fig.3 Bulb tubular turbine model test stand

3.2 真机试验简介

利用电站机组状态监测及跟踪分析系统平台(如图4所示),对电站真机进行压力脉动试验。安装在机组尾水管的传感器和变送器将压力脉动物理信号转化为电信号,传送到相应机组的信号采集及预处理单元,得到反映机组压力脉动的特征参数、曲线和图表等,统一存储到系统平台的状态数据服务器上[11]。

图4 机组状态监测及跟踪分析系统平台Fig.4 Stability monitoring and tracking analyzing system

3.3 CFD数值模拟计算

运用CFD数值原理对水轮机进行模拟仿真试验,建立与真机对应的三维流体域几何模型(如图5所示),采用分块网格技术将整个子区域(进水流道、导叶、叶片、尾水管)分别进行网格划分[12],前流道和尾水管结构较规则,采用六面体结构化网格,而导叶和叶片是由相对复杂的不规则曲面构成的部件采用四面体非结构化网格,且对近壁面等关键部位进行了局部网格加密,最终将各网格子单元按照模型的顺序嵌套为整体网格,如图6所示。

图5 几何模型Fig.5 Geometric model

图6 网格模型Fig.6 Mesh model

(1)网格数量的选取。随着计算网格数量的增加,计算精度提高。当网格数量在982万左右时,网格数量对计算结果的影响较小,外特性接近于真实情况。通过网格无关性验证,本文计算取982万个网格进行计算。

(2)边界条件的选取。取流体模型的进口边界为质量流量边界,出口边界为给定静压力边界。当壁面静止时,设置成壁面无滑移条件;当壁面平移或者旋转时,通过给出壁面切应力模拟壁面滑移。在动、静交界的耦合面设为滑移网格交界面[13]。采用SIMPLEC算法实现压力和速度的分离求解[14]。

(3)计算湍流模型的选取。鉴于灯泡贯流式水轮机的转轮、导叶、流道有较多曲面,会带来大曲率流动。为了准确地模拟这种流动,本文选用如下RNGk-ε湍流模型[15]。

RNGk-ε模型k和ε的输运方程分别为:

(1)

(2)

修正后的有效黏性系数μeff在高雷诺数时,有:

(3)

在ε方程中增加了R项,R项为:

(4)

式中:η=Sk/ε,η0=4.38 ,β=0.012。

通过修正的k、ε两项得到新的输运方程为:

(5)

(6)

(7)

各湍流模型常数分别为:

Cμ=0.084 5,Cε1=1.42,Cε2=1.68,σk=0.72,σε=0.75

(4)时间步长的选取。时间步长Δt按下式计算:

(8)

其中:n为转速;nr=2,即每隔2°计算一次;Δt单位为r/min。

(5)计算收敛标准。迭代计算的收敛标准以残差值来衡量,默认的残差值为1×10-4。

4 研究结果

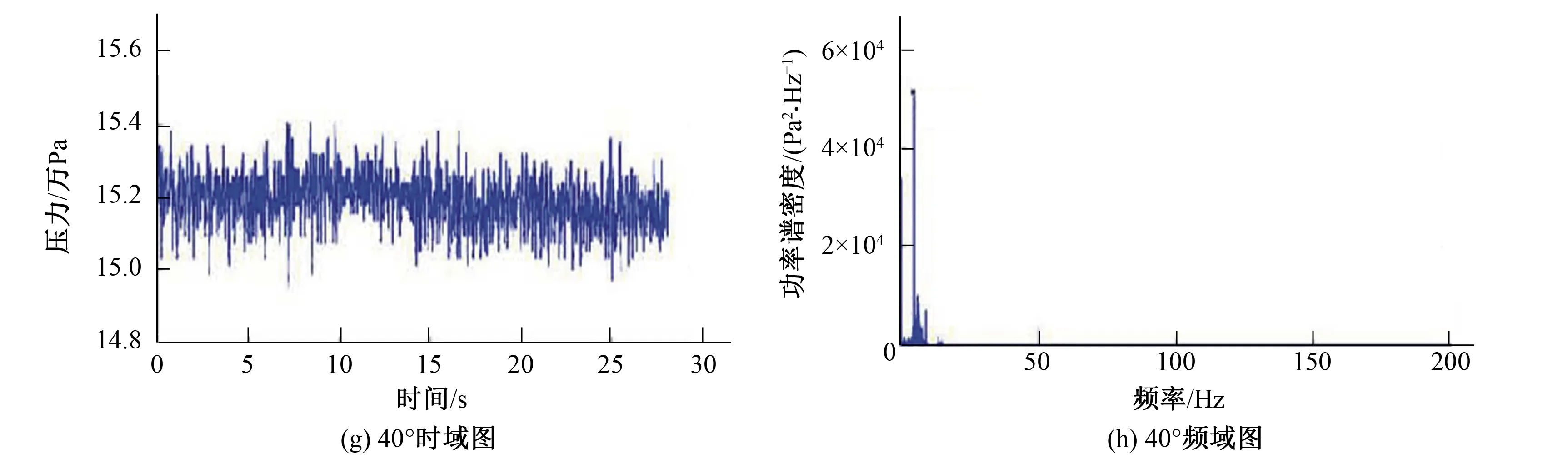

本文上述的模型试验、真机试验以及CFD数值模拟计算的主要结果,分别见图7~图9。其中,分别给出了4种不同桨叶角度运行工况下的机组压力脉动时域、频域图。

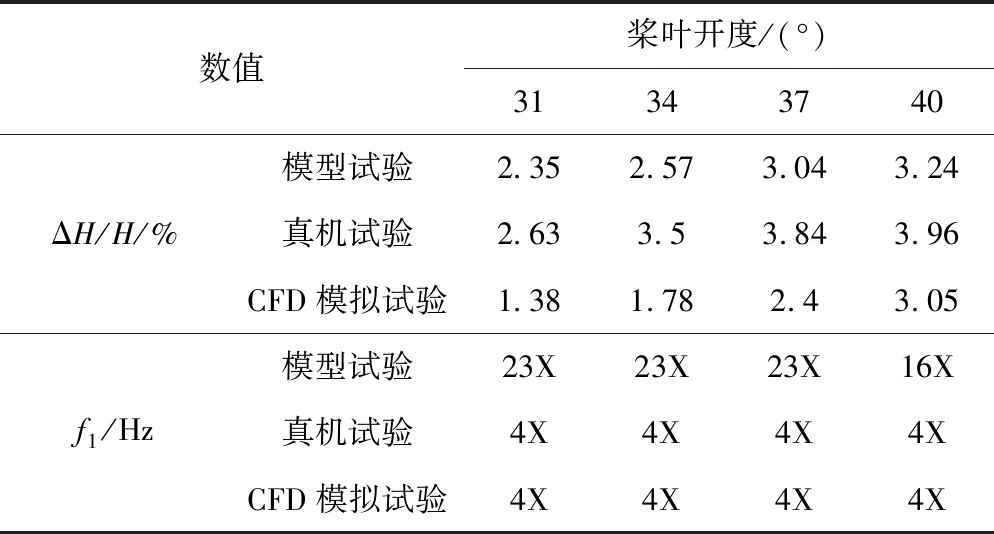

模型试验各工况的时域及频域图见图7。真机试验各工况的时域及频域图见图8。CFD试验各工况的时域及频域图见图9。对模型试验、真机试验以及CFD数值计算结果的时域及频域图(图7~图9)中的压力脉动幅值以及第一主频进行统计分析,可得表1和图10。CFD数值模拟的各工况尾水管涡核见图11。

图7 模型试验各工况的时域及频域图Fig.7 Time domain chart and Spectrum chart for various working conditions in model test

5 结果分析

5.1 压力脉动的幅值

由图10可知,模型试验、真机试验、CFD数值计算结果,在所选择的工况范围内,随着桨叶开度的增大,脉动幅值相应增大。但同一桨叶开度对应的脉动幅值略有不同,CFD结果最小,真机试验结果最大。

5.2 引起压力脉动的原因

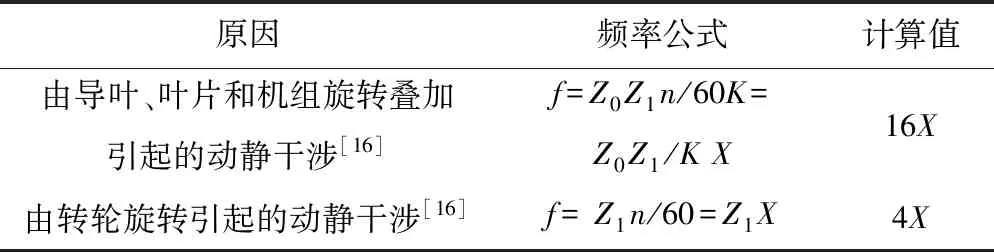

由于本电站机组导叶数Z0=16,转轮叶片数Z1=4,转速n=68.18 r/min,可知导叶数z0与转轮叶片数Z1的最大公约数K=4。

图8 真机试验各工况的时域及频域图Fig.8 Time domain chart and Spectrum chart for various working conditions in prototype test

图9 CFD试验各工况的时域及频域图Fig.9 Time domain chart and Spectrum chart for various working conditions in CFD test

由表1可知,模型试验中压力脉动的第一主频值与真机试验、CFD计算结果有所不同,当桨叶开度为31°、34°、37°时,模型压力脉动第一主频都为23X,主要是由流场的不稳定流动;当桨叶开度为40°时,第一主频16X与由导叶、叶片和机组旋转叠加引起的理论计算的动静干涉频率值(表2)一致,因此,40°时的模型压力脉动是由导叶、叶片和机组旋转叠加造成的动静干涉所致。

由表1可知,在所选的工况中,真机试验、CFD计算的压力脉动的第一主频值为4X,与理论计算的动静干涉频率值(表2)完全一致。因此,真机压力脉动是由转轮旋转引起的动静干涉所致。

5.3 压力脉动呈现的涡核形式

由图11可知,对应4个不同桨叶开度的真机压力脉动均由转轮旋转引起的动静干涉所致,但其内部尾水管的涡核形式

表1 三种方法在不同工况下的压力脉动的幅值及第一主频Tab.1 Amplitude and first main frequency

表2 引起压力脉动的部分原因及频率公式Tab.2 Some causes of pressure fluctuation and frequency formula

图10 压力脉动幅值随开度的变化曲线Fig.10 Change curves of amplitude varies with opening degree

图11 CFD数值模拟的各工况尾水管涡核Fig.11 Draft tube vortex for various working conditions in CFD test

却不尽相同。尾水管漩涡的转向与转轮旋转的方向一致,涡核的旋转中心为尾水管中心线,并未发生偏心现象,涡核区域主要集中在尾水管中心轴线区域,以及尾水管的外壁,漩涡的流向是从转轮沿着流道中心流入尾水管,并由尾水管进口向下游流出。

桨叶开度31°工况的尾水管中心涡核绕自身轴线逆时针旋转,外壁涡核构成一个涡环,中心形状可对称地分为四部分,尾水管中心涡核外部环绕着四个对称的离散涡核,很明显与四个叶片的尾迹流有关;34°工况的尾水管中间的涡鼓是水流绕流泄水锥所致,外壁的漩涡是由于转轮出口速度的圆周速度分量所导致;37°工况所呈现的形式与34°工况类似;40°工况的尾水管涡核无明显的四部分涡带,涡核呈现转轮整体旋转形式。

5.4 产生转轮室裂纹的诱因分析

由于真机试验、CFD试验压力脉动的第一主频值为4X(叶片数乘以转频),可知机组在运行时,水流在转轮室随着转轮的旋转而做复杂的空间运动,有一部分水流从叶片轮缘和转轮室之间的缝隙穿过,而这部分的水流压力很低但速度很高,呈射流状,即“狭缝射流”。转轮室的部分区域在转轮叶片经过的时候,受到由射流状水流的作用而产生低压的水压力;当叶片转过此区域时,转轮室的这部分区域又承受压力较高的水压力。这样随着机组转轮的旋转,转轮室受到的水压力在低压和高压之间循环往复的变换,产生频率为叶片数乘以转频的振动,最终导致转轮室部分区域出现疲劳,产生贯穿性裂纹。

6 结 语

针对某电站机组的4个不同桨叶开度的运行工况,经模型试验、真机试验以及CFD数值模拟计算结果的对比分析,对于灯泡贯流式机组的压力脉动特性,得出以下结论。

(1)压力脉动幅值随着桨叶开度的增加而增大。

(2)真机压力脉动是由转轮旋转引起的动静干涉所致;模型机组压力脉动主要是由流场的不稳定流动导致,个别工况的压力脉动是由导叶、叶片和机组旋转叠加造成的动静干涉引起。

(3)各工况下引起真机压力脉动的原因一致,但压力脉动的涡核形式却不尽相同。

(4)导致转轮室裂纹的诱因为狭缝射流产生的疲劳破坏。

□