碳化硅/聚甲基丙烯酸甲酯/聚苯乙烯导热复合材料的制备及性能研究

2019-12-27

(武汉工程大学,湖北 武汉 430073)

随着现代科技的不断发展进步,生活及工业上对聚合物基热管理材料的需求越来越大。对于电子封装和集成电路技术领域,不仅要求材料的成本低、易加工、耐腐蚀,还要有良好的力学性能及电绝缘性[1]。同时,随着电子元件集成度的增加,器件热量累积并难以耗散,导致电子设备的热量急剧升高,严重影响设备的使用寿命,这就对高分子材料的导热及散热能力提出了更高要求[2]。而传统的高分子材料性能较为单一,且热导率很低,通常为0.2~0.5W/m·K[3]。因此,为了保障元器件和设备的可靠运行,并解决热量的累积和耗散问题,可以通过将高分子材料与导热填料,如碳纳米管(CNT)、石墨、碳化硅(SiC)、氧化铝(Al2O3)和氮化铝(AlN)等复合制备成聚合物基复合材料[4-7]。

具有高导热效率和电绝缘性能的聚合物材料不仅可以较为全面地解决微电子器件的散热问题,并且可以扩展这种材料在热传导领域的应用范围[8]。本研究采用原位反应加工技术,结合二元聚合物基体的双连续结构,将碳化硅颗粒选择性地分散在聚甲基丙烯酸甲酯相中,得到了导热系数明显提升的SiC/PMMA/PS三元导热复合材料。

1 实验部分

1.1 主要试剂和原料

主要的试剂和原料包括碳化硅(SiC)(国药集团化学试剂有限公司,化学纯)、甲基丙烯酸甲酯(MMA)(国药集团化学试剂有限公司,化学纯)、过氧化二异丙苯(DCP)(国药集团化学试剂有限公司,化学纯)、聚甲基丙烯酸甲酯(PMMA)(兰州石化,工业级)和聚苯乙烯(PS)(燕山石化,工业级)。

1.2 主要仪器与设备

主要仪器与设备包括Haake转矩流变仪PolyLab QC(德国赛默飞世尔科技有限公司)、场发射扫描电镜(FESEM) GeminiSEM 300(德国ZEISS公司)、平板热压机R-3202(武汉启恩科技发展有限公司)、手提式破碎机XL-04A(广州旭朗机械设备有限公司)、导热系数测试仪DRL-III(湘潭湘仪仪器有限公司)、动态热机械分析仪DMA Q800(美国TA公司)。

1.3 复合材料的制备

1.3.1SiC/PMMA二元复合材料的制备

首先,将甲基丙烯酸甲酯(MMA)、过氧化二异丙苯(DCP引发剂)进行精制,然后放置于遮光的容器里,冷藏待用。接着,将一定比例且精制过的MMA单体(MMA∶PMMA=1∶3)、过氧化二异丙苯(DCP)与干燥后的SiC混合并且搅拌均匀,然后先后将PMMA粉末和上述混合物投入Hakke转矩流变仪中,在温度为150~160℃,转速为40~50r/min的条件下原位反应并熔融共混8min,得到In-situ SiC/PMMA二元共混物;采用相似的步骤,但不含MMA单体、DCP引发剂,直接将SiC与PMMA在相同条件密炼共混得到 SiC/PMMA二元共混物。最后,均取出破碎备用。

1.3.2SiC/PMMA/PS三元复合材料的制备

称取一定质量的PS粒料和上述SiC/PMMA二元共混物,按照一定比例(PMMA∶PS=60∶40)投入Haake转矩流变仪中(其中部分PMMA是由MMA本体聚合得到的),在温度为180~190℃,转速为40~50r/min的条件下密炼共混8~10min,得到In-situ SiC/PMMA/PS复合材料;与此同时,采用相同的步骤制备得到SiC/PMMA/PS复合材料,取出破碎备用。最后,将破碎后的三元复合材料加入到不同的模具中,采用热压机于185℃,15MPa的压力下热压20min,再冷压5min,得到不同形状的样品以供之后的测试使用。

2 结果与分析

2.1 动态力学分析

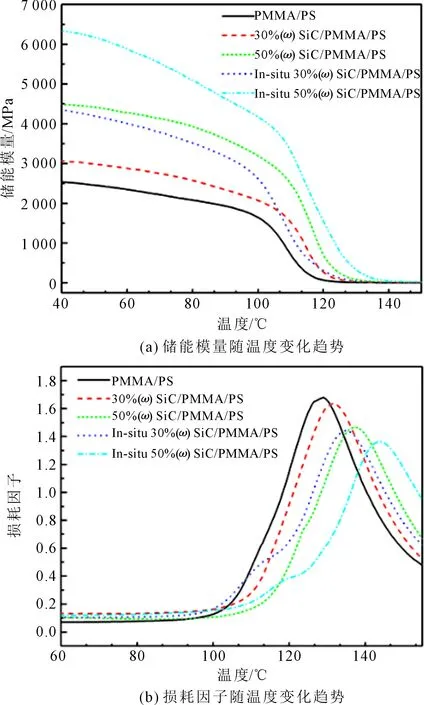

图1 不同SiC填料含量下,两种方法制备得到复合材料的情况

图1(a)反映的是两种制备方法得到的复合材料在不同填料含量下的储能模量随温度的变化趋势。由图可知,随着SiC含量的增加,In-situ SiC/PMMA/PS体系和SiC/PMMA/PS体系的储能模量相对于PMMA/PS共混物均有明显的提升效果,并且前者的提升幅度更为显著。这归功于SiC在基体中的均匀分布以及与基体之间有着更强的相互作用力,这也进一步说明了聚合物在玻璃态时储能模量大小主要由填料的分布状态决定。由于应力松弛的作用,随着温度的升高,储能模量均会出现较大下跌趋势。图1(b)则呈现的是两种体系的复合材料在不同填料含量下损耗因子随温度变化的趋势。值得一提的是,损耗因子峰值对应的温度就是玻璃化转变温度(Tg)。从图中可以清楚地观察到,无论是简单共混还是原位反应加工得到复合材料,随着填料含量的增加,损耗因子值在减小,并且峰值所对应的温度往高温移动,即玻璃化温度提高了。得益于原位反应加工技术,In-situ SiC/PMMA/PS体系拥有更低的损耗因子和更高的玻璃化温度。

2.2 SEM分析

图2展示了原位反应加工和简单共混制备得到的复合材料的断截面微观扫描电镜图。从图2(a)、2(c)中可以观察到双连续结构的存在,图2(b)、2(d)是两种方法得到的复合材料经甲酸刻蚀掉PMMA相后观察得到的,这样可以更加直观地观察到双连续结构。由图2(b)可以看到,几乎没有SiC颗粒附着在PS相表面,说明SiC选择性地集中分布在PMMA相中;而图2(d)中可以发现,剩余的PS相中及表面随机分布着许多颗粒状的物质,该物质为SiC颗粒, 这说明了SiC是随机分布在PMMA相和PS中,并且两者的刻蚀液均呈浑浊状态,里面含有较多的SiC颗粒。

图2 In-situ SiC/PMMA/PS复合材料的扫面电镜图及SiC/PMMA/PS复合材料扫描电镜图 注:30%(w)SiC,刻蚀溶剂为甲酸。

2.3 导热性能分析

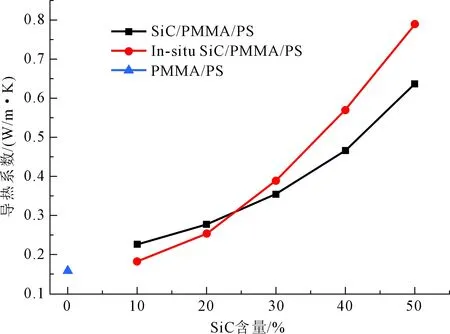

PMMA/PS共混物、简单共混复合材料、原位反应加工所得复合材料的导热系数随SiC含量的变化见图3。如图所示,随着SiC含量的增加,简单共混和原位反应加工技术得到复合材料的导热系数都在增大,而PMMA/PS共混物只有0.16W/m·K。从整体上看,通过原位加工技术得到的复合材料,其导热系数提升相对于简单共混,效果更为显著,并且两者间的差距随SiC含量的增加而呈现扩大的趋势。然而,当填料含量为10%(w)和20%(w)时,In-situ SiC/PMMA/PS复合材料的导热系数略低于SiC/PMMA/PS复合材料,这是由于SiC含量偏少,MMA单体含量就偏多,MMA单体完全润湿SiC颗粒,原位反应生成的PMMA包裹着SiC颗粒,反而不利于热量的转递。当达到最高填料含量50%(w)时,SiC/PMMA/PS复合材料的导热系数为0.64W/m·K,而In-situ SiC/PMMA/PS却达到了0.79W/m·K,导热性能提升23.4%。这是因为原位反应加工技术增强了填料与基体之间的相互作用力和相容性,使SiC填料定向集中分布在PMMA相中,相较于随机分散在两相中(简单共混),SiC分散在具有双连续结构的单一相中,使其相对浓度更高,更容易形成致密的导热网链。该观点与2.2所阐述的观点一致。

图3 PMMA/PS共混物、简单共混复合材料、原位反应加工所得复合材料的导热系数随SiC含量的变化

3 结语

通过对一系列填料含量的In-situ SiC/PMMA/PS复合材料力学性能和导热性能的测试,研究结果发现,相比简单共混的复合材料,采用原位反应加工技术制备得到的复合材料导热系数和力学性能显著地提升。对于纯PMMA/PS二元共混物,其导热系数为0.16W/m·K,玻璃化温度为128℃,当SiC含量为50%(w)时,简单共混所得的SiC/PMMA/PS复合材料导热系数为0.64W/m·K,玻璃化温度为136℃,而In-situ SiC/PMMA/PS复合材料达到了0.79W/m·K,玻璃化温度提升到145℃。并且通过观察SEM图像对比发现,SiC颗粒选择性地分散在PMMA相中,从而直观地证实了原位反应加工技术对填料分布的影响,这也是促使导热系数显著提升的主要原因。