马铃薯收获装备拖拉机牵引阻力监测系统设计

2019-12-26杨术明王富伟张秦玮

赵 丽 杨术明 王富伟 张秦玮

(1.北方民族大学电气信息工程学院,宁夏 银川 750021;2.宁夏大学机械工程学院,宁夏 银川 750021;3.北方民族大学机电工程学院,宁夏 银川 750021)

宁夏马铃薯90%以上集中在中南部山区,马铃薯是宁夏南部山区地区重点发展的优势特色产业,其中固原市马铃薯种植面积稳定在200 万亩,农民人均纯收入的四分之一来自马铃薯,马铃薯种植业是促进农村经济发展和增加农民收入有重大作用的战略性主导产业。收获装备作业现场调研结果显示,现有收获机具存在如下问题。

(1)挖掘进口高度不足,导致膜、秧、土拥堵问题突出,每20~30米作业距离需清理拥堵。

(2)机具动力输入轴薯秧缠绕问题严重,每20~30米作业距离需清理缠绕。

图1 马铃薯收获装备作业现场

上述拥堵、缠绕、土壤黏度大等因素导致马铃薯收获装备牵引阻力大,动力匹配不当,挖掘作业不连续、不稳定问题突出,如图1所示。

马铃薯收获作业现场拖拉机动力选取过大导致动力资源浪费,动力选取过小导致动力不足、作业不连续。针对这一问题开展马铃薯收获装备拖拉机牵引阻力测试技术研究。李祥在分析挖掘部件和关于牵引阻力相关理论的基础上,设计了一种马铃薯挖掘阻力测试装置,通过田间试验,分析前进速度、铲面倾角、铲刃斜角对牵引阻力的影响,并进行参数优化,从而减小马铃薯挖掘机的牵引阻力,降低功耗[1];吴海平等为了探知振动铲筛的实际降阻效果,设计了动态测试装置,并进行了几种不同作业状况下的牵引阻力测试[2];高文杰等以离散动力学为基础,建立拖拉机机组工作平衡时拖拉机各模块的数学模型,对CATIA二次开发建立拖拉机机组匹配系统[3];邓伟刚针对马铃薯收获机工作过程中牵引阻力和功率消耗大的问题,以挖掘铲为研究对象,对正切时的牵引力模型进行了修正,建立了同时适用于正切和滑切的牵引力模型[4]。

传统机械拉力表存在测试数据不准确、实时性差等问题,本文集成单片机技术、传感器技术及无线传输技术设计马铃薯收获装备拖拉机牵引阻力监测系统。传感器实时监测牵引阻力,数据经子控制器处理并经无线传输模块实时传输至主控制器,主控制器将数据发送至上位机监控系统。测试结果表明,该系统可实现数据远程、实时采集与存储,为优化马铃薯收获装备拖拉机动力匹配提供了重要参考。

一、系统总体方案设计

马铃薯收获装备拖拉机牵引阻力无线监测系统主要由数据采集部分、无线传输部分和监测部分三部分组成。牵引阻力测试过程中,数据采集部分安装于受负荷拖拉机和收获装备之间,实时采集拉力并将数据发送至无线传输部分,无线传输部分进而将数据传输至监测部分,监测部分完成数据的处理分析及存储。系统总体设计方案如图2所示。

图2 拖拉机牵引阻力无线监测系统总体设计方案

二、数据采集模块设计

(一)数据采集模块设计方案

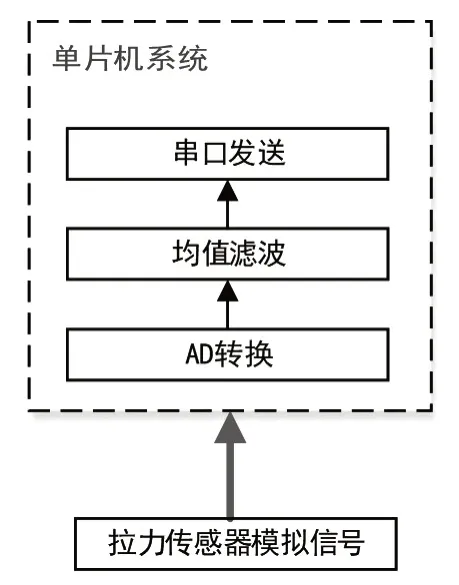

拉力传感器通过拉钩连接拖拉机和马铃薯收获装备。传感器采集的拉力信号形式传输至单片机系统,单片机系统对模拟信号数据进行处理,连续多次采集并进行均值滤波,滤波后的拉力值通过单片机串口发送至无线传输模块,数据采集模块设计方案如图3所示。

图3 数据采集模块设计方案

(二)硬件设计

1.传感器选型

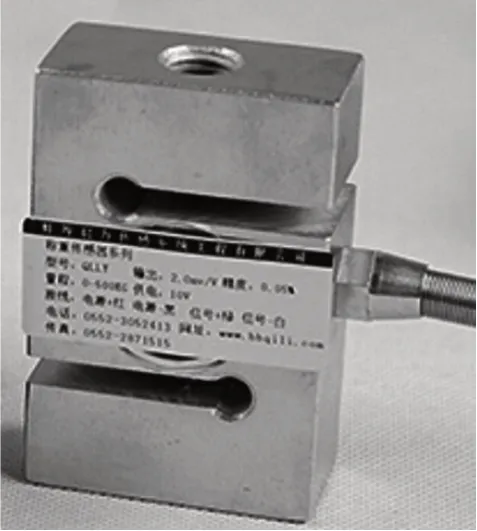

拉力传感器选择S 型梁体结构传感器-QLLY,如图4所示,技术参数如表1所示。

图4 拉力传感器实物图

表1 拉力传感器技术参数表

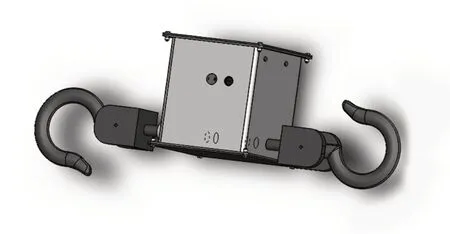

2.采集模块结构设计

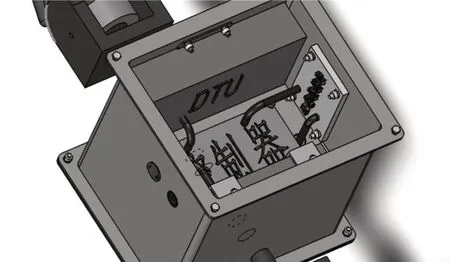

基于SolidWorks开展数据采集模块三维结构设计,设计结果如图5、图6所示。

图5 数据采集模块三维结构

图6 数据采集模块内部结构

(三)软件设计

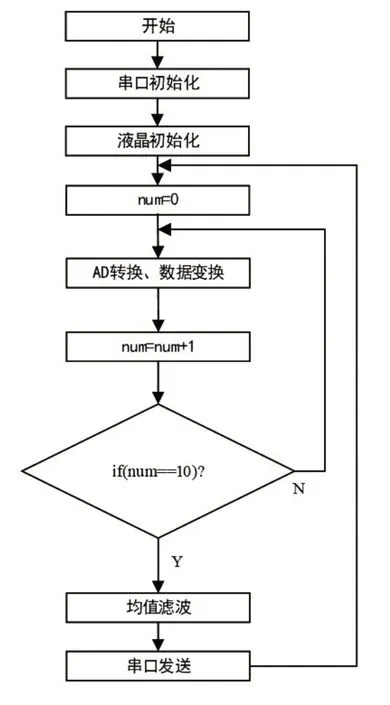

利用KEIL 开发了数据采集模块单片机软件,软件主要实现了初始化、拉力传感器数据采集、AD转换、均值滤波、串口发送等功能,软件工作流程如图7所示。

图7 单片机系统软件流程图

三、无线传输模块选型

无线传输模块为DTU、移动基站、Internet 构成的无线通信网络,其中一个与分控制器系统连接,完成数据发射,另一个与主控制器连接,完成数据接收,DTU无线传输模块如图8所示。

图8 DTU无线传输模块

四、监测模块设计

(一)上位机监控面板设计

基于LabView软件开发了马铃薯收获装备拖拉机牵引阻力测试系统监控面板,主要由显示仪表、图像曲线、数据存储、测试控制等模块组成,监控面板如图9所示。

图9 监控面板

图10 上位机程序框图

(二)上位机程序设计

上位机程序包括串口初始化、串口缓冲、数据截取与保存等模块,图形化程序框图如图10所示。

五、结论

针对上述设计马铃薯收获装备拖拉机牵引阻力监测系统开展了功能测试,结果表明,该系统能够稳定、可靠、实时采集牵引阻力数据,为优化马铃薯收获装备拖拉机动力匹配提供了重要参考。