喷淋工艺在焦炉煤气脱硫系统碱洗段中的应用

2019-12-26罗海滔赵云清潘小玉王春志

罗海滔,赵云清,潘小玉,王春志

(1.江苏揽山环境科技股份有限公司,江苏211100;2.金牛天铁煤焦化有限公司,河北056404)

0 引言

金牛天铁煤焦化有限公司内焦炉煤气脱除硫化氢系统采用真空碳酸钾法技术。焦炉煤气在脱硫塔内完成硫化氢的脱除工作,硫化氢在脱硫塔内依次经过贫液脱硫段和碱洗段吸收,吸收后硫化氢浓度可以稳定在0.5 g/m3左右,最佳可以达到0.2 g/m3左右。随着环保要求越发严格,现有工艺无法满足0.02~0.05 g/m3的处理要求,需要对真空碳酸钾法脱硫技术进行升级改造。碱洗段作为第二级脱硫段,具有极其重要的作用。本文主要从工艺角度对碱洗段展开研究。

1 碱洗段工艺概述

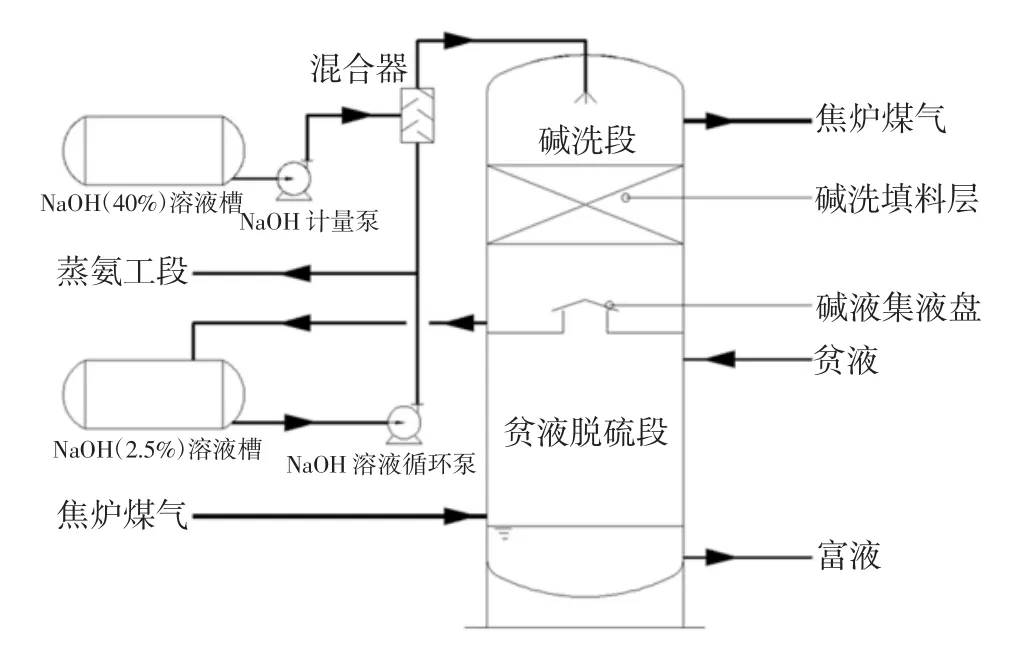

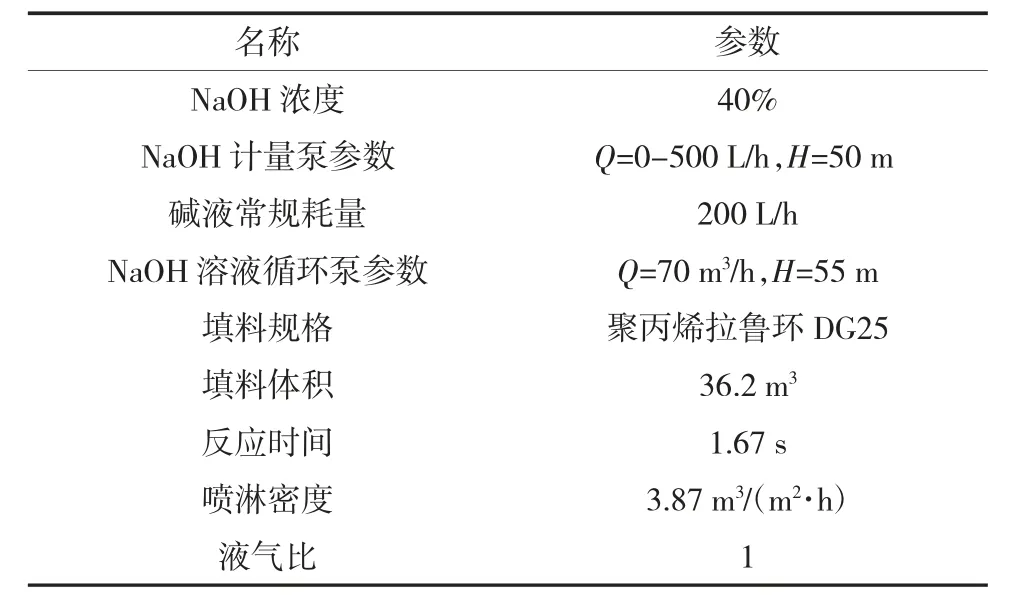

碱洗段是以NaOH 溶液为碱源,利用填料工艺对焦炉煤气中硫化氢进行二次吸收,进一步降低焦炉煤气中硫化氢的浓度,确保硫化氢浓度达到环保要求。吸收后的碱液送至蒸氨工段[1]。碱洗段工艺示意图见图1,碱洗段工艺参数见表1。

图1 碱洗段工艺示意图

NaOH 循环液通过溶液循环泵加压,40%浓度NaOH 溶液经计量泵在混合器内与循环碱液混合后,一起送至脱硫塔碱洗段,经由8 只均布喷嘴装置均匀喷落在碱液填料层上,在填料的表面对焦炉煤气中的硫化氢进行吸收反应。焦炉煤气在碱洗段完成二次脱硫,使得硫化氢浓度达到要求。

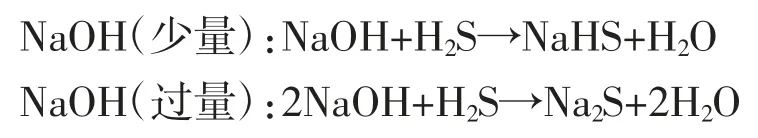

碱洗段内NaOH 溶液与硫化氢可以发生如下反应[2]:

在碱洗段内,主要发生第一个反应,NaOH 与硫化氢反应生成NaHS。

表1 碱洗段工艺参数

2 分析和讨论

金牛天铁煤焦化有限公司在运行中出现了碱液喷洒喷嘴堵塞情况,碱液的循环液量从70 m3/h降至10 m3/h 左右。分析其原因是运行过程中,填料碎裂产生的碎片与系统内的废渣油泥等物在均布喷嘴内发生淤积堵塞,使得碱液的循环液量大幅度减少,同时降低了碱液在煤气流通面上的覆盖率,导致碱洗段的脱硫效果极差,其塔后煤气中硫化氢的含量长时间持续大于1 g/m3。

由于环保要求逐步提高,在对脱硫效率升级改造的研究中,需要对脱硫塔重新进行更高要求的设计。在保持碱洗段效率情况下减少碱洗段的体积,可以有效降低改造难度和施工成本,为贫液脱硫段的升级改造提供更大的空间。

喷淋工艺不仅具有体积小、压降低、效率高、故障率低和维护简单等特点[3],还具备可以提高反应速率、缩小塔径、减小投资和增加系统可靠性等优点。现对喷淋工艺在真空碳酸钾法脱硫碱洗段中的应用展开工艺研究。

3 喷淋工艺在碱洗脱硫技术中的应用研究

碱洗段内煤气中硫化氢与循环碱液中NaOH的反应是典型的气液反应,两相间的传质过程可以用双膜理论来阐述。根据双膜理论,气液两相间的反应阻力分为气膜阻力和液膜阻力。由于硫化氢和氢氧化钠的反应属于不可逆的酸碱中和反应,反应快且完全,因此其反应阻力主要为气膜阻力,降低煤气相的气膜阻力可以有效提高两相间的传质速率。通过增加相间的相对流动可以有效降低气膜阻力,从而增加传质反应的速率[4]。两相间的流动情况主要包括相对速度和反应面积等。

气相的流速越大,气膜的厚度越薄,进而气相阻力越小,其两相间的传质速率越高,反应越快越充分。液相反应面积越大,反应速率越高。

3.1 工艺研究

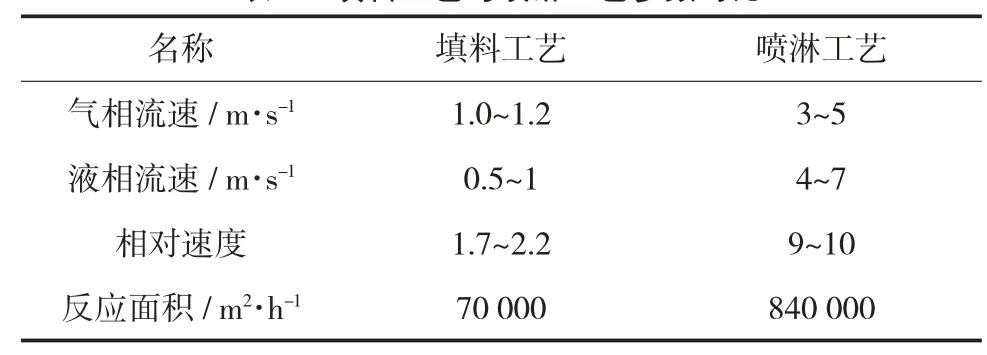

聚丙烯拉鲁环DG25,其孔隙率为90%,比表面积为175 m2/m3。在填料表面,碱液的液膜厚度1~2mm[5]。NaOH 溶液循环泵加压后的碱液至碱洗段时压力约为2.0 MPa,采用喷淋工艺螺旋喷嘴,雾化后的碱液粒径约为500 μm[6]。现通过表2 将填料工艺和喷淋工艺从相对速度和反应面积方面进行对比。

表2 填料工艺与喷淋工艺参数对比

通过表2 可知,喷淋工艺中气液两相的相对速度是填料工艺的4 倍以上,反应面积是填料工艺的12 倍。相比填料工艺中碱洗段的反应速率,喷淋工艺可以大幅度提高。

由于煤气相的流速可以提高至原来的4 倍,碱洗段的塔径可以降低至原来的一半,从而能够显著降低脱硫塔的建设成本。

3.2 喷淋工艺在碱洗段中的应用设计

喷淋工艺中煤气相的流速取值4 m/s,则塔径可以缩小到2.5 m。由于喷淋塔内是空塔,此时煤气相实际流速为3.96 m/s。原填料工艺碱洗段中煤气与碱液的反应时长为1.67 s;在喷淋工艺的设计中,若保留反应时长1.67 s 的设计参数,碱洗段喷淋层总高需要为6.6 m。由于喷淋工艺在反应面积、相对速度等方面大幅度优于填料工艺,固喷淋工艺设计中反应时间可取值1.2 s,碱洗喷淋层的总高为4.8 m。而填料工艺中碱洗段总高为4.7 m,采用喷淋工艺仅仅增加0.1 m 左右高度。

原填料塔碱洗段的喷淋密度为3.87 m3/(m2·h),液气比1 L/m3;由于NaOH 与硫化氢的反应属于不可逆的酸碱中和反应,且反应速率快,因此喷淋工艺的液量仍然为70 m3/h。6 m 高的碱洗段,喷淋层可以分为3 层,这样可以增加碱液的覆盖率,确保硫化氢的脱除高效高速进行。

根据上述研究,对喷淋工艺在真空碳酸钾法脱除硫化氢技术碱洗段中的应用展开设计。喷淋工艺流程示意图见图2。

图2 碱洗段喷淋工艺示意图

焦炉煤气进入脱硫塔后,经过贫液脱硫段和集液盘后到达碱洗段。在碱洗段内从下向上,与3 层NaOH 循环液雾滴逆向接触并进行反应。NaOH 循环液在管道内分为3 股分别进入3 层喷淋层,通过螺旋喷嘴加压雾化为500 μm 左右的雾滴,每两层喷淋层间距离为1.2~1.5 m。与煤气中硫化氢反应后的NaOH 循环液在集液盘上富集并依靠重力返回循环槽内。

NaOH 循环液通过循环泵加压、与40%浓度碱液混合等系统利旧,可以有效降低项目成本和建设时间。

4 结语

在脱硫塔碱洗段应用中,相比原来的填料工艺,喷淋工艺具有4 倍以上的相对速度、10 倍以上的反应面积等特点,具有更高的传质速率,还具备空间小、成本低、维护简单的优点。本文对喷淋工艺在碱洗段的应用进行了工艺研究和设计,为焦炉煤气脱硫升级改造提供了更大的空间和必要的设计基础。