燃气锅炉烟气脱硫脱硝工艺探究

2019-12-26牛冉

牛 冉

(天津钢铁集团有限公司动力厂,天津300301)

0 引言

脱硫脱硝方法众多,大致分为干法、半干法、湿法3 种,具体应用又分石灰石法、海水脱硫法、喷雾干燥法、循环流化床法、活性炭吸附法、电子束法、流光放电氨法、光催化氧化法等。不同方法去除效率高低各异,产出副产品及二次污染也不相同,受技术水平与成本限制,实践中选取适宜的方法尤为重要。既要考虑湿法废液中Ca2+、Fe2+、Mg2+、Mn2+、Na+等处理问题,避免二次水体污染,又要综合考量干法去除效率与药剂利用率是否低下、有无粉尘污染及半干法产品物化性质不稳定等因素。现针对罗氏无氨干法净化锅炉烟气工艺进行探究,判断其工业适用性及净化效果是否达国标S、N 排放标准。

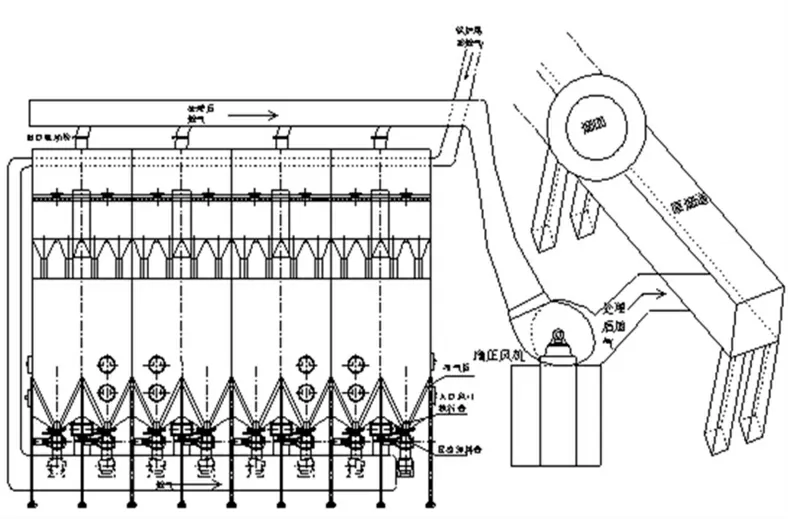

1 烟气净化系统改造

将高炉煤气为燃料的3 台140 t/h 燃气锅炉引风机出口处并联加装一条主烟气管道,烟气汇集后经管道进入脱硫脱硝塔净化,再由出口处增压风机带动进入原烟道经烟囱排出。全塔结构由12 个并联反应器构成,上装斗提机,星型卸料阀及下装刮板机。烟气整体流向采用下进上出并联分布式结构,经反应器内布气板均匀布气后接触反应药剂,去氮除硫后经各仓出口汇入加装烟道,通过增压风机输入原烟道(见图1)。

图1 脱硫脱硝工艺图

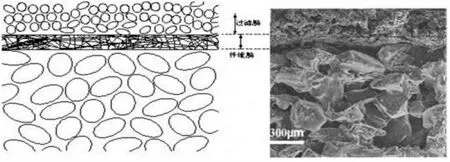

其中,脱硫脱硝药剂外形为碟翼状颗粒物,其结构选用微孔陶瓷复合膜基体,具有抗热震性、耐酸碱性,以Ca(OH)2、Na2CO3、Mg(OH)2等碱性物质做反应剂,刚玉砂为主骨料,配有锂云母、滑石、高活性稀土镧系元素、玻璃粉、木炭粉并混入美国KL 化学技术公司研发的KLsorb-1、KLox-1 分别作为脱硫、脱硝催化剂。具体过程是将碱类反应剂、催化剂、Al2O3、SiC、碳粉等原料预烧结过筛后加入高活性稀土镧系元素作粘结剂与20~50 μm 的木炭粉(占比20%,经实验表明此比例下复合膜显气孔率35%,抗压强度11.8 MPa 为最佳配比)作造孔剂,经热压后于1 400 ℃炉窑内烧成粒径较大的管状微孔支撑基体,基体外包一层陶瓷纤维后,将基体浸入莫来石悬浮液[4](成分含碱类反应剂与KLsorb-1 脱硫催化剂)中,浸后取出干燥、烧结,往复进行得到既定厚度的小粒径多孔表层过滤膜。经1 050~1 070 ℃的梭式气窑高温烧结制成非对称陶瓷复合膜。图2 中,中间的陶瓷纤维层与表层膜和支撑基体紧密相连,防止了小颗粒进入大孔支撑体,实现了滤料表层粉尘过滤与内层去氮除硫的功能分离,防止了粉尘滞留药剂内部,解决了清灰难、化学反应不充分的难题。梯度变化型孔径可以有效减少过滤时的压力损失。同时,针对复合膜进行了600 ℃高温环境恒温20 min 后置于常温环境中骤冷,往复30 次的抗热震实验,结果表明:实验前后抗压强度分别为11.5 MPa 和10.6 MPa,显微镜观察未发现裂纹,抗热震性能良好。之后,将其置于20%H2SO4溶液与1%NaOH 溶液中煮沸1h,进行耐酸碱性能实验,结果表明:3 组样品的平均耐酸性为99%,平均耐碱性为99.6%,耐酸碱性很好。

图2 脱销药剂结构图

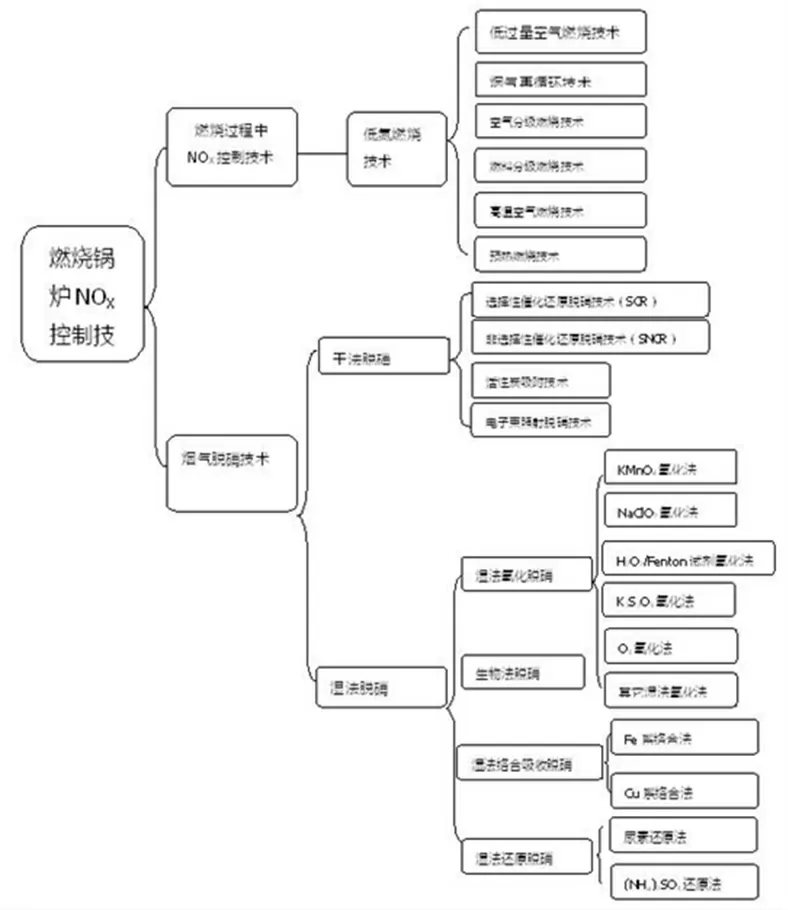

改造后反应塔内满填此药剂,烟气自然过滤深度除尘率达100%。较直排烟气颗粒物含量2~3 mg/Nm3(约0.6 kg/h)有明显改进。药剂本身无毒无污染,反应温度120 ℃左右,属于低温无氨催化脱硝技术(属干法,具体分类见图3),较一般SCR 技术(工作温度300~450 ℃)有着更好的温度适应性及选择还原性,较低温SCR 技术[3](工作温度120~300 ℃)无需氨气作还原剂,杜绝了氨泄漏、设备腐蚀等安全隐患。本过程由活性炭吸附催化还原脱硫技术(过程中固结氧化SO2作用)、催化氧化技术及气相反应脱硝法[4-5]中的SCR(选择性催化还原法,即还原剂优先于NOx反应而不是和其它物质反应)技术共同构成。

图3 氮氧化物控制种类划分表

2 反应原理分析

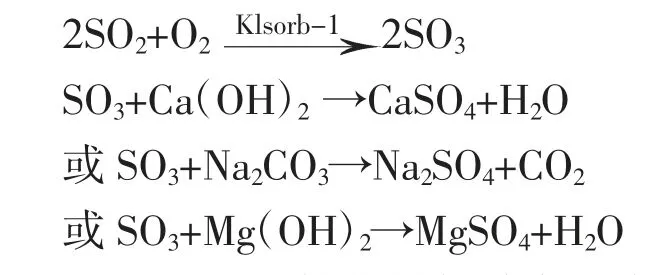

2.1 脱硫过程分析

此环节利用固定床技术,通过高丰度镧系稀土活性炭氧化催化剂KLsorb-1,将烟气中SO2吸附并氧化为SO3,再与Ca(OH)2反应生成CaSO4(工业石膏)固体[4],目前工业石膏回收率低于10%[6],副产品均摊成本甚微。反应式如下:

KLsorb-1 型催化剂与碱类反应剂共同构成稀松多孔表层过滤膜,理论上依靠烟气流动使塔内药剂颗粒表层相互摩擦脱落,促使新的催化药剂层不断露出,以增强反应效率;全程无水、无废液不需消白,烟温不敏感性使其适用范围广,无季节要求。原则上调节烟气与药剂接触时间控制脱硫效果实现100%去除,据CEMS-i001 型连续监测数据:较直排SO2约20 mg/Nm3·h~30 mg/Nm3·h,折算质量7.5 kg/h 具有一定环保效果。但实际应用中,其效果受到烟气浓度及塔内分布、烟气在反应塔内滞留时长、药剂表层生成物摩擦脱落效率、药剂更新周期、药物颗粒制作质量(即颗粒内有效反应物含量及其与催化剂混合均匀程度是否符合标准)、气固中和反应的低反应速率等因素影响。SO2净化效率由下式得:

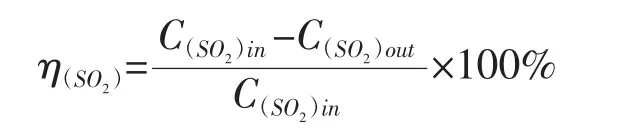

式中,η(SO2)为SO2净化效率;C(SO2)in为烟气进口SO2浓度;C(SO2)out为烟气出口SO2浓度。

2.2 脱硝过程分析

脱硝过程即去除烟气中NOx的过程,NOx形成分为3 类:热力型、燃料型、快速型[1]。锅炉中NOx生成基理遵循热力型特征,炉膛高温区(1 450 ℃以上)热风中的N2与O2链式反应生成NOx。选取低氮分级燃烧技术与无氨催化脱硝技术相结合的方式处理锅炉尾部烟气。缺氧燃烧与烟气再循环分级燃烧技术可控制NOx生成率在30%~50%[7],生成物经干法脱硝剂进行深度去除。

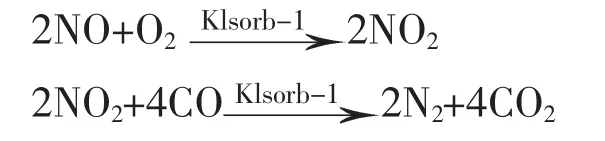

无氨干法催化脱硝技术原理方向为氮元素无害化处理与氮化合物固结,研究表明罗氏干法无氨低温镧系稀土催化脱硝技术涵盖这两方面。无害化处理过程是用催化氧化技术将NO 氧化为NO2,再用烟气中残留CO 在高效氧化催化剂KLox-1 作用下将NO2还原为N2,此过程效果好坏取决于烟气中残余的CO 含量。反应式如下:

现场实践表明,为保证锅炉热效率通常采取富氧燃烧以实现高炉煤气完全燃烧,通常检测炉内CO 含量数值极低,故本过程不易实现。

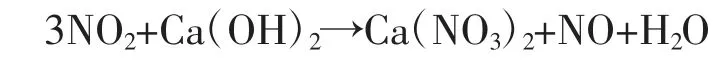

当烟气中无CO 或含量不足时则进行氮化合物固结处理,即催化氧化生成的NO2与管状微孔支撑基体中的碱类物质反应,化学式如下:

由上式可知,氮固结是气态氮减量排放的过程,实验评估氮氧化物去除率可达66%。通过调节料层高度控制NOx浓度,模块式塔结构设计能更好的适应锅炉负荷变化。较直排120 mg/Nm3·h,约25 kg/h 具有一定的环保价值。NOx净化效率由下式得:

式中,η(NOx)为NOx去除率;C(NO)in为进口处NO浓度;C(NO2)in为进口处NO2浓度;C(NO)out为出口处NO浓度;C(NO2)out为出口处NO浓度。

但实际生产效果较试验效果差,NOx实测值比去除前下降有限,其去除效率受多种因素制约,如:药剂表层膜有效孔隙率及均匀度、烟气通过效率、烟气中N 元素浓度与分布、布料层厚度、药剂颗粒制作质量、药剂有效成分活性、烟气在支撑基体内滞留时长、药剂更换周期、气固低反应速率和胎体表层反应无深层渗透性、CO 在尾部烟气中的含量等。

要实现理想状态下的处理效果,需在药剂生产及使用过程中各环节均严格控制,具体实施难度较大,因而罗氏干法脱硫脱硝要达到国标要求,需配以其它辅助方法实现。现辅以SNCR 技术共同作用,可使烟道尾部烟气S、N 含量急剧下降,实现国标要求。

3 技术改进效果与探究方向

通过改造可有效控制粉尘排放,并在一定区间内控制硫元素含量,促进氮元素无害化转换。烟气净化处理具有一定效果,辅以SNCR 方式共同处理后各项指标优于国标,但设备初建费用和药剂成本高,设备结垢、堵塞等因素也将影响处理效果,故而下步工作重点是完善工序及设备,降低排放。

具体探究方向可尝试选用活性炭混钢渣[8](活性炭负载金属活性位可提高NO 转化率,Fe2O3可提高SCR 低温催化活性)吸附余量N、S 污染物或SCR法进一步净化烟气,实现清洁排放目的。

4 结语

脱硫脱硝工业普及将大幅度降低PM2.5 值,进而缓解酸雨、雾霾等气候影响。环保意识的提高与环保的行为方式有利于精神文明、健康指数的提升,维持良好的生态环境,实现长久生存与发展。