化产区域VOCs 深度治理

2019-12-26郑猛

郑 猛

(天津天铁冶金集团有限公司焦化厂,河北056404)

0 引言

焦化厂回收车间负责焦炉煤气的输送与净化,主要产品有焦油、粗苯、硫铵等,由鼓冷、脱硫、硫铵、粗苯4 个工段组成。车间范围内所涉及的槽罐和生产排放的尾气VOCs 含量高,不符合当前环保要求。此前化产各工序只有鼓冷一个简单的收集装置,各废气源只是简单的连接,无呼吸阀、阻火器及压力平衡设施,收集效果差,不符合环保要求。根据《邯郸市钢铁、焦化企业深度治理专项实施方案》之要求,主要对焦化企业化产区域等VOCs 无组织排放源开展治理,为使尾气全部得到净化,需重建一套VOCs 处理装置来满足环保最新要求。

VOCs 深度治理是将密闭槽罐的废气、露天的排放源进行集中回收处理。粗苯、冷鼓区域密闭槽罐采用氮气密封废气回负压工艺,冷鼓区域剩余排放点经过洗萘塔后,至废气洗涤区。粗苯区域、脱硫区域、硫铵区域、蒸铵区域、焦油和粗苯成品槽、焦油和粗苯装车平台等方面的废气,利用洗涤区尾气风机的负压吸收至洗涤区。经过洗涤塔洗涤活性炭吸附的合格废气经过烟囱排放。

1 污染源现状

化产区域污染源包括鼓冷工序、硫铵工序、粗苯工序、脱硫工序等所有污染源。

1.1 鼓冷工序

鼓冷工序所涉及的槽罐和生产排放的尾气富含焦油、萘、苯酚、苯并芘、苯、氨气、硫化氢、氰化氢等物质,排放的尾气VOCs 含量高,无机类氨气、硫化氢、氰化氢较多,使得尾气呈现为异味重。

1.2 硫铵工序

该工段挥发的尾气含酸雾,腐蚀性较强。尾气组分以硫酸酸雾、氨气、硫化氢为主,并含有苯、萘等有机物,满流槽处VOCs 浓度较高。

1.3 粗苯工序

粗苯工段利用洗油脱除煤气中苯、萘等有机物,尾气排放设备均为槽罐尾气排放,部分槽罐管口或人孔腐蚀较严重,粗苯中间槽槽顶VOCs 浓度较高。尾气组分以苯系物、萘为主。

1.4 脱硫工序

由鼓冷来的剩余氨水在蒸氨塔中经再沸器汽提,蒸出的氨气入氨分缩器用循环水冷却,为浓氨水,送脱硫作为碱源使用。区域内部分槽罐密封不严,废气外溢。

2 深度治理方案

2.1 排放标准要求

(1)《炼焦化学工业污染物排放标准》GB16171-2012 大气污染物特别排放限值[1]。

(2)《工业企业挥发性有机物排放控制标准》DB 13/2322-2016[2]。

(3)《邯郸市钢铁、焦化企业深度治理专项实施方案》[2018]137 号文件的要求。

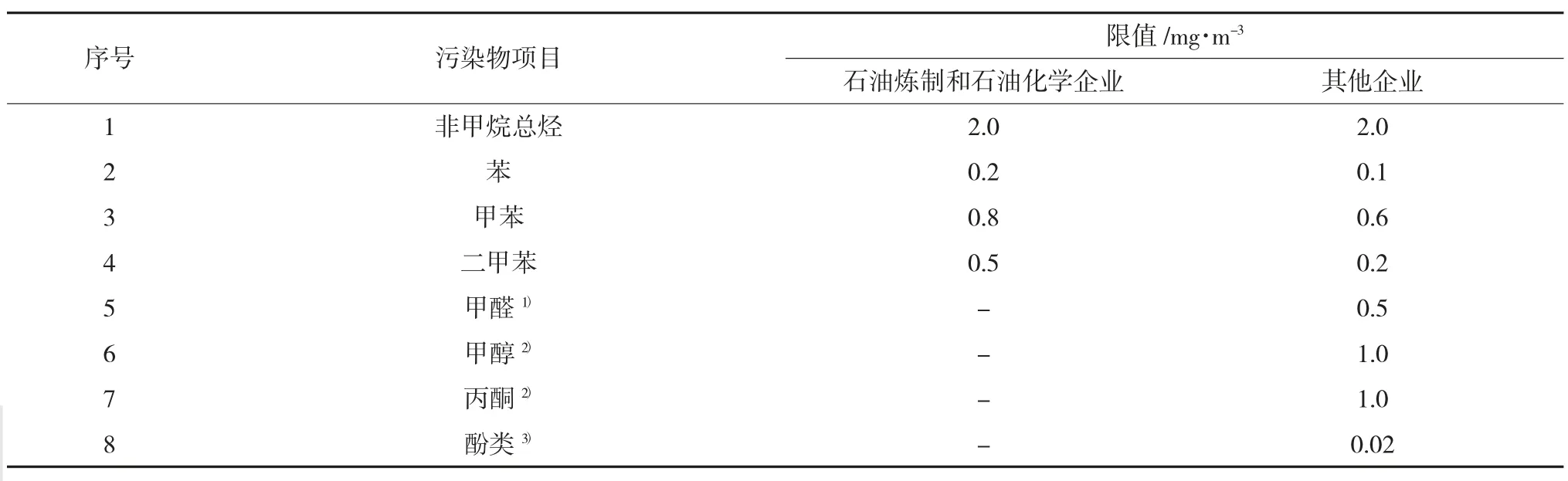

炼焦化学工业污染物排放标准GB16171-2012。大气污染物特别排放限值见表1。

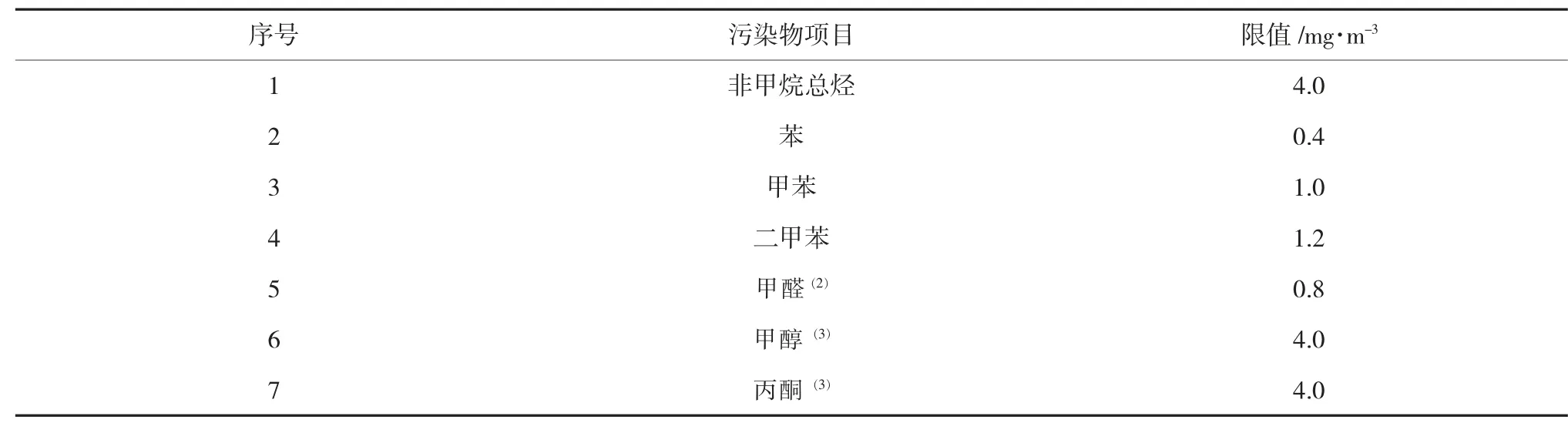

河北省工业企业挥发性有机物排放控制标准(DB13/2322-2016)。企业边界大气污染物浓度限值见表2。

表1 大气污染物特别排放限值/mg·m-3

表2 企业边界大气污染物浓度限值

河北省工业企业挥发性有机物排放控制标准(DB13/2322-2016)。生产车间或生产设备边界大气污染物浓度值见表3。

2.2 工艺方案

根据《炼焦化学工业污染物排放标准》GB16171-2012 大气污染物特别排放限值、《工业企业挥发性有机物排放控制标准》DB13/2322-2016 和邯气领办[2018]137 号文件的要求,本次方案为:回收区域内所有的污染源点全部包含在此,区域内密闭的槽罐优先采用煤气负压回收处理,但可切换到洗涤吸附;开放式排气采用洗涤吸收+活性炭吸附+热氮气脱附处理;设置分工序预处理系统,增上VOC 处理精脱区,进精脱前先采用预处理系统鼓冷工序热氨水除油、萘,粗苯工序洗油吸附等,可利用原有洗涤装置。

2.2.1 施工程序

预制塔罐槽→敷设管道→污染源点密闭封堵→基础施工→工艺设备安装→管道接口→电气设备安装→调试。

表3 生产车间或生产设备边界大气污染物浓度值

敷设管道先安装主管道,再连接各工段分支管道。

(1)区域内主管道连接

每个工段分支管道留有接口法兰,并且每对接口法兰中间装有3 mm 厚盲板,使用螺栓紧固。防止主管道内进入各工段产生的废气。主管道先焊接主路东侧管道支架并按照管道,东侧支架上安装三路管道;主路西侧主要分为粗苯区和鼓冷区。都包括废气管道、负压管道、氮封管道。

①废气管道安装:北侧自脱硫开始,主管道为DN400 螺旋管。南侧自硫铵主管道DN150 焊管,到蒸铵预留口处DN250 螺旋管。南北两侧管道至硫铵汇总为DN500 螺旋管,向西延鼓冷风机与粗苯之间安装废气管道。

鼓冷区域废气管道利用原有废气洗涤塔,主管道DN400 螺旋管安装至废气回收装置。粗苯区域主管道DN200 螺旋管。

②负压管道安装:回负压的槽罐主要有3 个焦油槽、2 个苯槽及和2 个洗油槽。北侧3 个焦油槽回收汇总主管为DN150 焊管,南侧粗苯罐回收汇总DN100 焊管。两根管道至脱硫处汇总为DN200 螺旋管,延DN500 废气管向西安装,安装至预冷塔前负压煤气管道DN250 闸阀附近,汇总其他负压管道为DN250 负压管道最后连接。

鼓冷区进负压点主要有:焦油氨水分离槽、焦油中间罐、循环氨水罐、初冷器循环液槽等密闭槽罐,主管道DN200 螺旋管留有各槽罐分支法兰后,安装至预冷塔前负压煤气管道DN250 闸阀附近,汇总其他负压管道为DN250 负压管道最后连接。

粗苯进负压管道有:洗油槽、贫油槽、分离器、放空槽、富油槽、苯冷却器等密闭槽罐,主管道为DN150 焊管,安装至预冷塔前负压煤气管道DN250闸阀附近,汇总其他负压管道为DN250 负压管道最后连接。

③氮封管道:根据焦油灌区及粗苯罐区氮气位置安装氮封管道。

(2)区域内支管道连接

各槽罐废气及负压管连接时,利用原各罐槽的放空管,安装三通,上部安装呼吸阀,用于防止废气风机负压较大损坏罐槽。侧面安装废气阀或氮封阀。有易燃易爆危险气体的罐槽与各区域支管连接采用外部预制,区域内法兰连接。

2.2.2 预处理系统

(1)鼓冷工序废气含焦油、萘较多,易导致后续管道及VOC 处理设备堵塞,所以增加预处理脱除装置。主要是改造原吸收塔,采用热氨水喷洒除油、除萘。

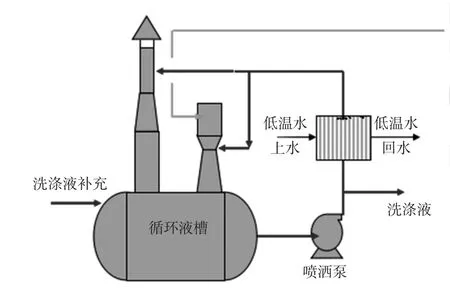

(2)粗苯工序废气含苯、萘,气传输存在安全隐患较大,所以增加预处理脱除装置(冷凝除雾装置),经预处理后再去VOC 处理系统。粗苯装车采用文丘里收集喷洒洗油除苯后送粗苯预处理,做到安全吸附输送。文丘里负压吸收洗涤图见图1。

图1 文丘里负压吸收洗涤图

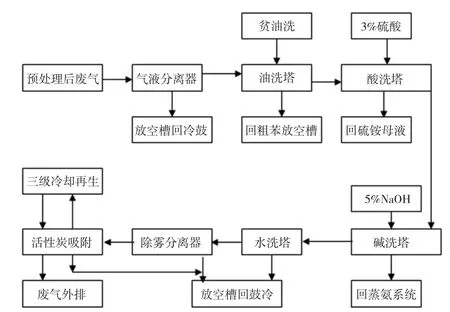

(3)精脱区域:气液分离装置→油洗塔→酸洗塔→碱洗塔→水洗塔→除雾分离器→活性炭吸附装置→风机→烟囱及三级冷凝活性炭脱附装置。

(4)所有罐进一步密封,增加呼吸阀;主要槽罐增设压力变送、废气自动调压阀,增上各单罐自动调压PLC 控制系统。

(5)对已腐蚀严重、密封不严的设备如洗萘塔、机械化澄清槽、饱和器、氨水分离器以及横管循环槽等进行更换。

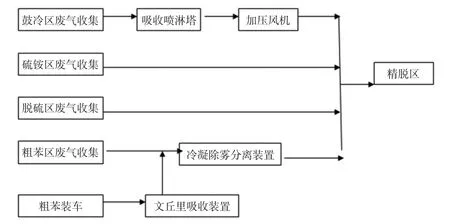

预处理流程图见图2。

2.2.3 VOC 精脱区

图2 预处理流程图

(1)废气进精脱前设置气液分离装置,对废气中的冷凝液再次除湿分离,从而减少后面洗油吸收的使用效能,降低洗油乳化可能。

(2)油洗:经过除湿分离的废气进入洗油洗涤工序,利用洗油通过喷淋塔喷淋,洗去废气中的焦油、萘及部分挥发性有机物,洗油洗涤塔中采用的吸收剂为贫洗油,洗油为有机溶剂,根据相似相溶的原理,废气中大部分有机废气被洗油吸收。

(3)酸洗:油洗后的气体进入酸洗塔,在填料塔中采用3%稀硫酸溶液进行均匀有效的喷淋,将气体中的氨通过反应去除。经过一段时间后,溶液中硫铵浓度提高后,打入硫铵母液槽。

(4)碱洗:经过酸洗后的废气进入后面的碱洗工序,进一步去除废气中的杂质,同时,硫化氢与碱反应生成硫化钠溶解于吸收液中。碱洗塔采用填料喷淋塔,碱液采用5%的氢氧化钠溶液,碱洗塔内吸收液定期排入蒸氨塔做进一步处理。

(5)水洗:水洗进一步去除废气中的杂质、氨气等,同时也对废气进行降温处理,塔上部捕雾层对水汽进行初步脱除。

(6)除湿:废气通过旋风捕集器,进一步去除废气中携带的液滴、水雾,做到气液分离,从而提高后续吸附脱附单元的效率。

(7)活性炭吸附:有机废气经过除雾后,进入活性炭吸附装置,有机废气被活性炭捕集、吸附并浓缩,经净化后的废气经排气筒排入大气。为满足连续生产的需要,每套系统采用自动切换的方式通过二台吸附装置连续轮流并联吸附,实现系统的连续运行,一个床吸附一个脱附。

(8)脱附:活性炭吸附了一定的有机溶剂后,在装置出口处装有有机浓度检测装置,时刻监控排放浓度,达到饱和后,控制系统会发出警报。为保证系统脱附的安全性、防止活性炭吸水饱和,采用热氮气对其进行脱附再生,利用蒸汽换热加热氮气。热氮气对活性炭床进行吹脱,将有机废气自活性炭中解析脱附,从而使活性炭恢复其活性,即再生。热氮气经三级冷凝降温,回到精脱油洗塔前继续处理。脱附废液去液下罐,最终打回机械化澄清槽。

精脱区流程图见图3。

图3 精脱区流程图

2.2.4 槽罐进负压煤气系统

鼓冷工序密闭槽罐、粗苯工序密闭槽罐进鼓风机前煤气负压系统,同时上氮封及压力平衡调节,来减少VOC 精脱处理区负荷。

实施范围:

进一步密封鼓冷、粗苯工序进负压煤气系统的密闭罐。

铺设废气管道、氮气管道,废气管道伴热管,采用密封性好的液位计。

(3)增加罐上氮气自动压力控制阀,废气吸口调节阀。

(4)增加单罐自动调压补氮PLC 控制系统,结合废气调压阀,对各罐进行综合控制,自动补氮保持各罐压力平衡。

3 使用效果

系统建成后运行费用低、稳定可靠、不产生二次污染。VOCs 深度治理系统技术先进、所有设备的制造和设计符合安全可靠、连续有效稳定运行的要求,关键设备、部件择优选用,设备年可用率高,达到了《邯郸市钢铁、焦化企业深度治理专项实施方案》规定的焦化企业主要无组织排放源周边1 m 处VOCs 浓度小于5 mg/m3的要求。

4 结论

该项目实施投产后,可有效降低废气中VOCs 排放浓度,满足《炼焦化学工业污染物排放标准》(GB16171-2012)、河北省《工业企业挥发性有机物排放控制标准》和《邯郸市钢铁、焦化企业深度治理专项实施方案》中烟气排放指标要求,实现达标排放,减少环境污染,具有显著的环保效益和社会效益。