天铁1 750 mm 轧机振动原因分析及改进

2019-12-26王小强

王小强

(天津天铁冶金集团热轧板有限公司,河北056404)

0 引言

天铁1 750 mm 热轧生产线共配置7 架精轧机组,轧机为四辊全液压不可逆轧机,设计能力为F1-F4:42000 kN,辊径范围710~800 mm,F5-F7:35 000 kN ,辊径范围为630~700 mm。工作辊辊身长度为2 000 mm,每个机架的窜辊量为±125 mm。前4架采用抛物线负凸度轧辊,后3 架采用智能凸度辊型(Smart Crown)。产品大纲中厚度范围为1.2~16 mm,宽度范围为800~1 600 mm。在生产过程中,轧机在轧制较薄规格(如1 250 mm×2.0 mm)时,F2 或F3 轧机机架出现强烈振动,同时,轧机发出异常的振动噪声,振动能量已波及到精轧操作室,使操作人员感到明显的振感。

1 轧机振动分析

对机械系统而言,任何具有质量和弹性的系统都可能发生振动。振动发生时,轻者使系统偏离正常工作状态,既影响所加工产品的质量,也会减少系统相关部件的设计寿命;重者可能使系统设备发生不可逆转的毁坏。在实际生产过程中,F3 的传动侧HGC 缸由于振动过大,造成内部的位移传感器故障。

1.1 振动的分类

系统的振动可分为自由振动、强迫振动和自激振动3 种形式。

1.1.1 自由振动

所谓自由振动,是指在无外激励或外激励拆除后,系统依靠本身固有内力作用发生的振动。视系统的质量和刚度系数分布(即结构)不同,系统可能以一个或多个频率进行振动,振动频率称为系统的自然频率。

1.1.2 强迫振动

所谓强迫振动,是指系统在外加激励作用下系统产生的振动。在强迫振动系统中,如外加激励以某一频率变化,系统的振动频率将与激励的频率一致(假设系统为线性系统),其振幅正比于激励的振幅。如外加激励的频率与系统的某自然一致,则系统可能发生破坏性极大的共振。

1.1.3 自激振动

在反馈控制系统中,尽管外部激励是恒定不变的,但如果反馈信号的幅-相特性满足系统的正反馈条件,即1+AF=0,系统就将产生自激振动,这是反馈系统最显著特征之一。系统自激振动时,振动频率与系统的固有频率接近,其振幅由小变大,最终使系统部件毁坏而停止振动,或受能量等因素限制使系统产生持续的等幅振动。

由机械和电气两子系统共同组成的反馈控制系统是一种常见的生产系统设备,系统中诸机械变量和电气变量相互作用,相互制约,可构成一个复杂的机电共振系统。实质上,机电共振问题仍属自激振动问题。

1.2 机电共振

以电能为动力的机械系统(如电机驱动的轧机主传动系统),或不以电能为动力但其驱动力受电信号控制的其它机械系统(如轧机的压下系统),都可能发生机电共振现象。

对以电能驱动的机电反馈系统而言,从机械系统的角度来看,电能是机械系统的外加动力激励源,而机械系统是激励的受体,如驱动电能的大小是振动的,且振动变化的能量足够大,则机械系统就可能产生振动,其振动频率等于外加激励源频率,即强迫振动;如外加激励源由多频率的基波和谐波组成,则机械系统就可能叠加更多频率的振动;再者,如激励源的某谐波频率与机械系统的自然频率一致时,就可能发生机电共振。

2 轧机振动分析

2.1 轧机系统构成

精轧轧机Fi 主要由机械系统和电气传动控制系统组成,两者共同构成一个多输入/多输出、各轧机机械诸变量间、电气诸变量间强耦合的机电反馈控制系统。

其中,机械系统主要分为电机驱动的轧机主传动系统和伺服液压缸驱动的轧机压下系统。前者主要由电机、链接器、联接轴、减速机和轧辊组成;后者主要由伺服压下液压缸、轴承座、支撑辊、工作辊和弯辊缸组成。

电气控制系统主要由速度控制子系统和压下/弯辊控制子系统组成。前者主要由传动控制系统(ABB)、电机和VAI 速度控制程序等组成;后者主要由VAI 控制程序、压下伺服液压缸和弯辊缸组成。

轧机振动主要有轧机主传动系统的扭振和轧机机架压下系统的垂直振动两种形式。

2.2 轧机的扭振

如上所述,扭振是针对轧机主传动系统而言的。所谓扭振是指轧机主传动系统在扭转负载突变时,轴系质量弹性系统在克服,或恢复轴系的扭转形变过程中,轴上转矩发生的不稳定扭转振动,其振动的频率与轴系的固有频率相当。轴系的固有频率与轴系的材料和结构有关(常见四辊热轧机的扭振固有频率约为20 Hz 左右)。

轧机的扭振通常发生在咬钢、抛钢或轧钢时轧辊打滑等状态。由于轧机扭振时,其扭矩峰值可能远大于正常的工作扭矩,使轴系产生扭转形变的幅度可能超过轴系材料的强度,进而造成联轴器或联接轴的毁坏。

当轴系的负载突变时(如咬钢或抛钢),对稳定的轴系控制系统来说,其扭振是衰减的,其轴上的转矩会从前一个稳态值经一个或两、三个振动周期就稳定到新的稳态值上(视控制器的性能和对系统的要求而定),但如果轧机主传动的速度控制系统的调节频率与轴系固有频率一致时,就可能发生轧机的机电扭转共振,此时应修正控制器的参数或结构,使其降低对轴系固有频率分量的响应,如对扭振频率设置陷波器、降低系统放大系数等。

另外,当轴系的负载周期变化时,如轧辊周期的间隙打滑或轧辊存在较大的偏心,如果轧辊打滑的频率或偏心频率与轴系固有频率一致时,也可能发生轧机的机电扭转共振。当发生机电扭转共振时,应及时停车,否则可能对设备造成极大的破坏性。

2.3 轧机的垂直振动

垂直振动是针对轧机机架压下系统而言的。所谓垂直振动,是指轧机机架压下系统在带钢轧制过程中,辊系和机架质量弹性系统克服,或恢复机架的弹性形变,在机架垂直方向发生的不稳定振动。由于轧机机架压下系统结构复杂,可能存在多个固有振动频率,故轧机发生垂直振动时,其振动频率可能与其中一个固有频率相同。

热、冷连轧机的垂直振动是常见的现象,且多发生在高速或大压下(轧制力和弯辊力大)时,即轧制薄而宽的带钢时就可能发生垂直振动。热连轧机组的垂直振动往往发生在F2 或F3 机架。

世界许多工业发达国家对轧机的垂直振动进行过深入的研究,由于该问题的复杂性及起因太多,目前对诱发轧机垂直振动的原因存在多种观点,尚无统一定论。有的认为是工作辊与带钢打滑引起的;有的认为是轴系的联接轴制造间隙和安装偏心引起的等。

而从现场实际情况进行分析,振动主要在轧机处于大压下时发生,这时轧制力和弯辊力都较大,一方面系统的弹性变形加大,同时系统的弹性储能也增大,此时,系统处于“紧张”状态。稳态时,轧机的轧制力和弯辊力与机架系统的变形抗力相平衡,这时系统处于暂稳态状态。而经过一段轧制之后,随着中间坯尾部的温降,轧制力和弯辊力均开始变大,辊系开始变形,速度和张力也发生变化。这些变化因素使这个平衡系统受到扰动,其暂稳态状态就将被打破,系统就可能进入自激振动状态。

2.4 对在线实际数据进行分析

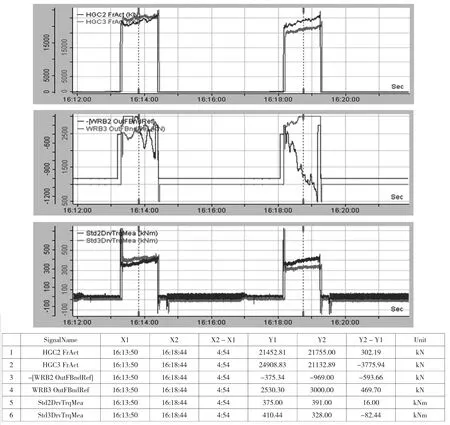

(1)在轧制2.0×1 250 mm 带钢时,F3 发生颤振,此时F2、F3 的轧制力、弯辊力和转矩IBA 曲线见图1。

图1 F2、F3 机架振动时轧制力、弯辊力和转矩波形

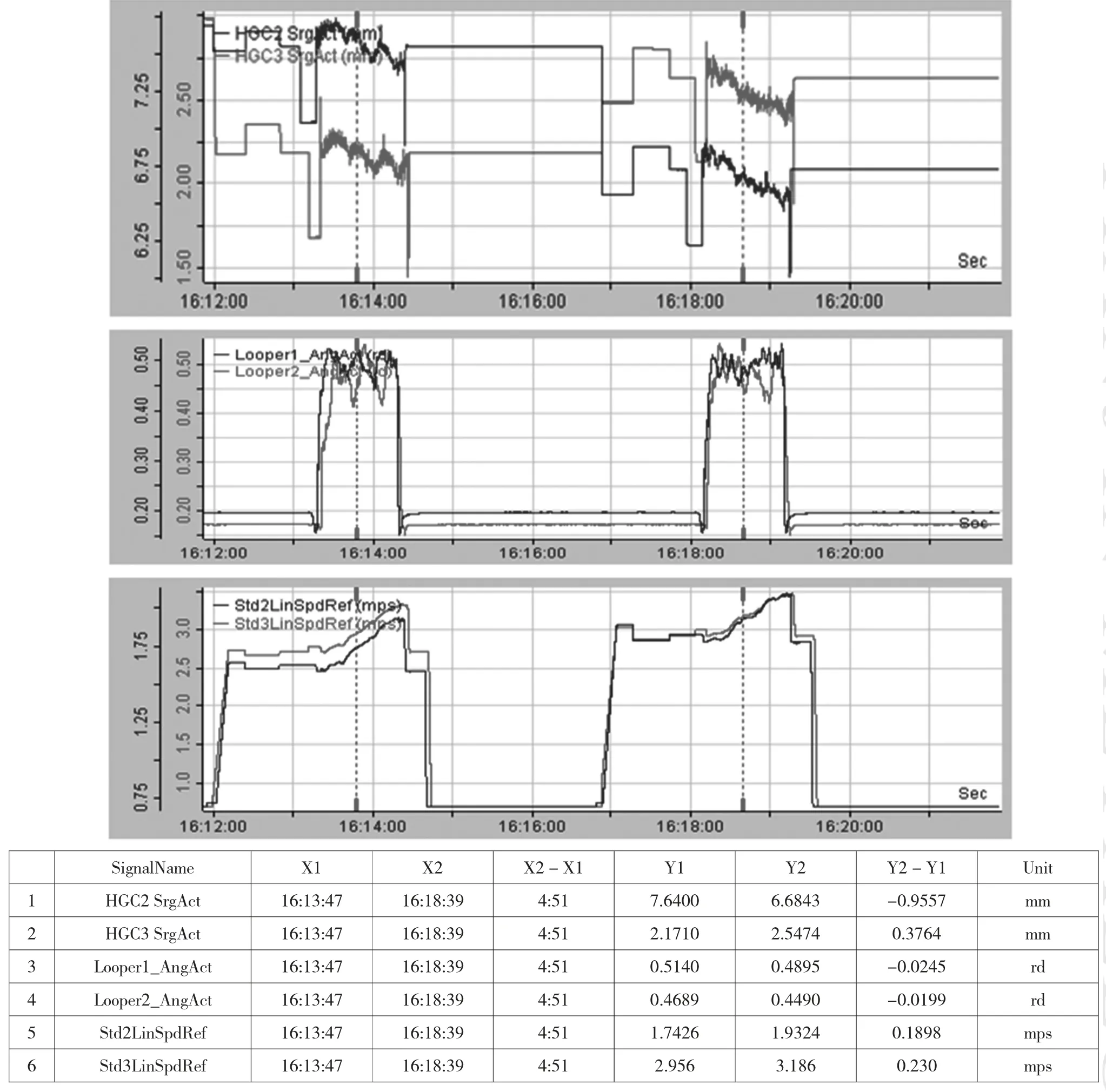

(2)F3 颤振时F2-F3 的辊缝、活套角度和速度IBA 曲线见图2。

从图1 和图2 中可知,F3 机架振动时,其轧制力为24908.8 kN,速度>2.7 m/s,弯辊力约为2530.0 kN,但轧制力、转矩和速度并未发生振荡,F3 的辊缝均值也未发生大的波动。

2.5 轧机振动分析及参考结论

F3 振动时轧制力和弯辊力较大,机架系统产生了较大的变形抗力,再加上带钢速度或张力的波动等外界因素的影响,诱导了系统的自激振动,振动频率较高。而轧机发生振动时,电机速度和转矩并未发生振荡,即未发生机电共振颤,因此振动应该属于机架机械系统自激振动

图2 F3 颤振时F2-F3 的辊缝、活套角度和速度IBA 波形

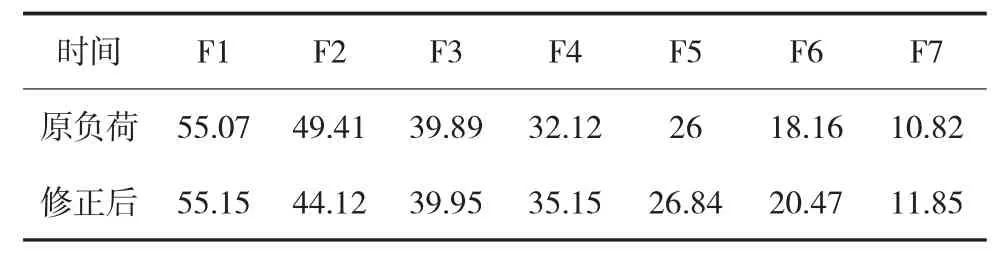

表1 轧制2.0×1 250 mm 的负荷调整

3 具体改进方案

根据对数据进行分析而得到的最终结果,需要对负荷进行调整,以降低轧机的振动,因此对轧制2.0×1 250 mm 的负荷调整见表1。

通过调整,适当降低了F2、F3 的负荷,增大了其他机架,特别是增大了F4 机架的负荷,效果明显。在负荷修改之后,多次进行该规格带钢的轧制,在中间坯厚度和温度制度不变的基础上,没有再次出现轧机振动的现象。

4 结束语

轧机振动是普遍存在于各热轧、冷轧厂,更多的原因是来自于传动和机械设备本身的安装精度等问题,但是通过精轧机组的负荷分配的调整确实能够避免或者减轻轧机的振动。