西门子变频器在焦炉车辆上的应用

2019-12-26宋健

宋 健

(天津天铁冶金集团有限公司焦化厂,河北056404)

0 引言

2009 年初,金牛天铁煤焦化有限公司建成两座JNX70-2 型顶装式焦炉,年产焦炭160 万t,其配套焦炉机械为大连重工·起重集团有限公司设计、制造,包含装煤车、推焦车、拦焦车及干湿两用电机车。

焦炉机械结构复杂,控制精度要求很高,要完成装煤、推焦、导焦、熄焦等焦炭生产全部工艺流程。由于焦炉连续生产,节奏紧张,对出焦设备性能提出很要求;因此大连重工·起重集团有限公司在借鉴国内外各种先进技术和经验基础上,设计制造了全自动操作的7 m 焦炉车辆;这些车辆均采用触摸屏及S7-400 控制,通过西门子变频器、施耐德软启动器等,实现了操作过程的程序化、自动化,使设备的运行效率和操作可靠性大大加强。在装煤、推焦、平煤、走行、烟尘处理、清门等操作中均使用了6SE70 系列变频器,变频器的调速和控制作用尤为突出。下面就将变频器的相关应用予以论述。

1 变频器工作原理及结构

1.1 变频器工作原理

交流电动机的同步转速表达式见公式(1):

式中,n为异步电动机的转速,r/min;s为异步电动机的转差率;f为异步电动机的频率(Hz);p为异步电动机的极对数。

由公式1 可知,转速n和频率f为正比例关系,要想改变电动机的转速n只需改变频率f便可实现。并且电动机转速的调节范围因为频率f可在0~50 Hz 范围内改变,所以变得非常宽。因此,变频器可以利用这种方法实现高效率、高性能的调速。

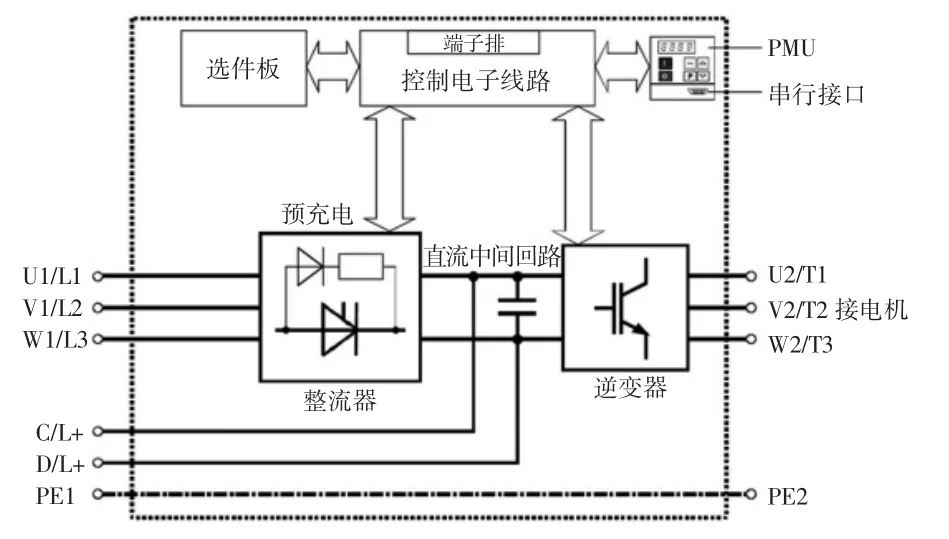

西门子变频器(见图1)可以依据说明上限定的电压允许范围工作在频率为50~60 Hz 的三相交流电网上。装置将电网电压整流,并送到直流中间回路上。功率部分由直流中间回路利用脉冲宽度调制方法(PWM)生成一个可变输出频率(0-500 Hz)的三相系统。装置的内部还有一个集成供电单元负责供给24VDC 电压。变频器由内部闭环电子线路的微处理器进行系统控制,控制功能由变频器内置程序实现。变频器可通过PMU 普通型控制面板、OP1S 高级控制面板、控制端子排或DP 总线等进行操作设置。同时,6SE70 变频器还配备几个通讯端口及用于最多6 个扩展板的卡槽。如使用测速编码器或解算装置,在其与变频器进行连接时必须使用带屏蔽的电缆且电缆屏蔽层不允许中断。HTL 增量编码器(TTL 带SBP 选件板)和模拟测速机可用作电动机的编码器。

图1 西门子6SE70 变频器工作原理

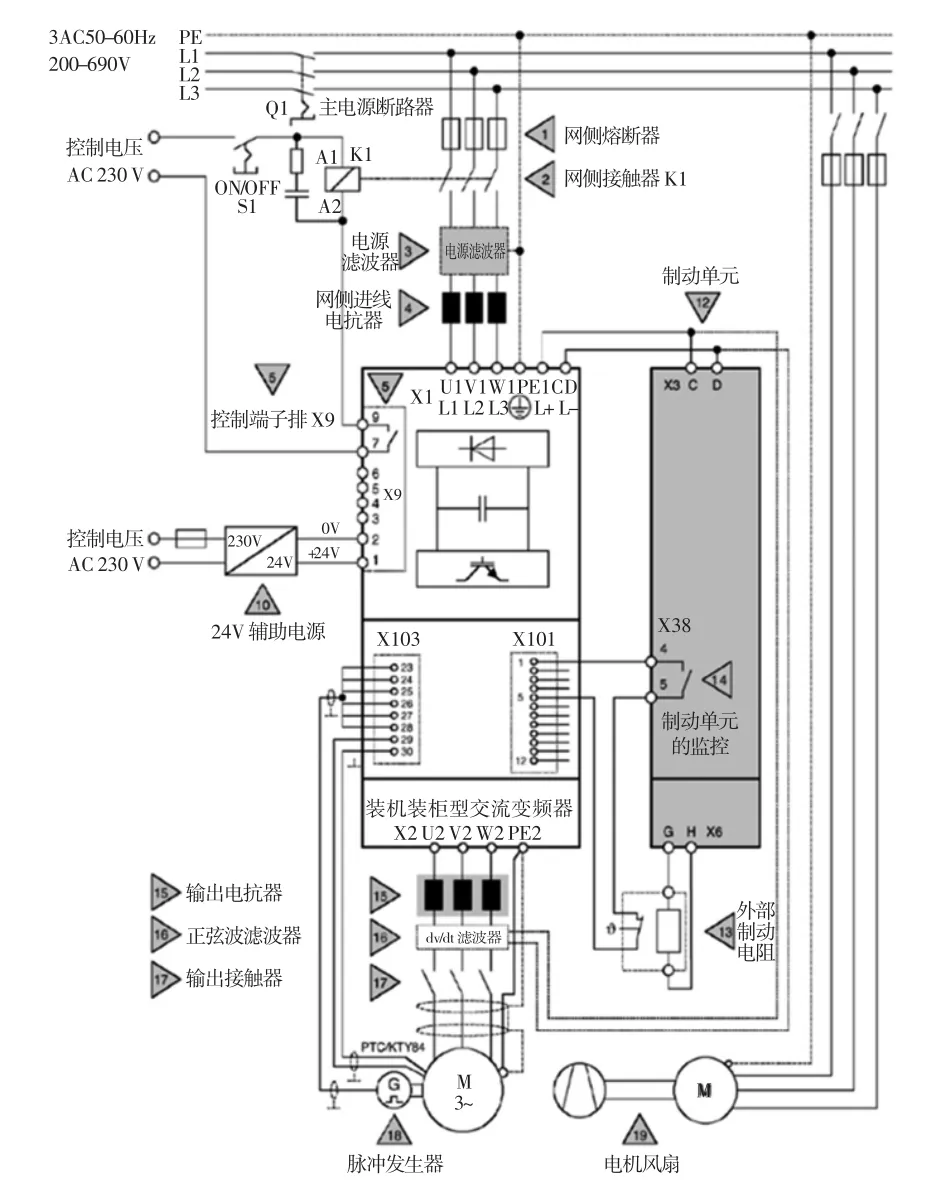

1.2 变频器的结构

变频器是可以把工频电源转化为电压和频率均可调整的三相交流电的装置。它主要由主电路和控制电路两大部分组成。主电路即整流、逆变回路;控制电路即显示、操作、控制电源供给、系统控制、各板卡接口、信号回路测定及传输、外控接线端子等。西门子6SE70 变频器工作原理见图2。

图2 西门子6SE70 系列(AC-AC)装置结构图

2 热焦罐车走行电气控制系统的构成及主从功能控制原理

2.1 热焦罐车走行电气控制系统的构成

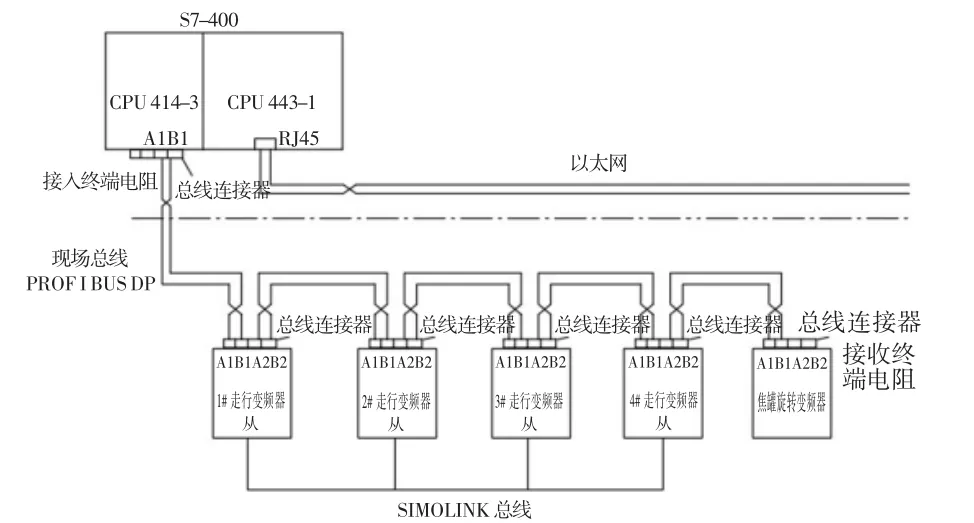

热焦罐车走行电气控制系统有4 台走行电动机,分别使用西门子6SE7031-0HF60-Z 矢量控制变频器进行一拖一的控制。每台电动机均配置速度编码器进行反馈,通过PLC 及Pro-DP 网络实现通讯,利用抱闸进行制动。通过变频器控制不仅使走行电动机在低频状态拥有足够的启动力矩,而且还使力矩电流达到了平衡。系统的主要结构图见图3。

图3 PLC 与Profibus、SIMOLINK 总线组成的主从控制系统

2.2 变频器主从控制原理

热焦罐车的走行变频器和电动机为一拖一控制,变频器之间为主从控制,其中设置1#变频器为主变频器,2#、3#、4#变频器为从变频器。热焦罐车使用S7-400 PLC,通过Pro-DP 总线实现对1#变频器的控制,利用SIMOLINK 总线实现1#变频器对2#、3#、4#变频器的控制。各变频器通过SIMOLINK 光纤进行数据互输,每台变频器既为发送器同时也为接收器。通过SLB 板,各变频器实现传动系数及其他数据的接收功能,之后再将这些数据传送到其他变频器中实现其发送功能,所以变频器可实现转矩电流给定值的直接传送。但在热焦罐车走行系统中,仅设置1#主变频器拥有发送能力,而另外3 台从变频器只具有接收能力。S7-400 通过Pro-DP 总线对1#变频器速度进行定义后,1#变频器接收到该值后会相应产生一个给定值并传送至2#-4#变频器中,这个给定值一般含有位置信息、速度值和加速度时间等。

3 生产过程中西门子6SE70 变频器的故障及处理

西门子6SE70 系列变频器虽然使用了目前最为先进的制造工艺和最为可靠的电子器件,其可靠性十分有保证;但是使用环境不当或极端条件时同样会使变频器损坏。为了更好的发挥变频器的性能,保证连续生产的稳定顺行;就需要熟知变频器的结构,了解变频器的工作原理和参数设置等,同时需要掌握一些常见报警、故障的含义及一般故障的维修方法。下面就将我单位经常遇见的故障现象进行举例说明。

3.1 PLC 与2#变频器的通讯故障导致PLC 停机

2019 年8 月29 日14:00,2#热焦罐车PLC 开始频繁停机。更换PLC 的CPU 模块后,问题仍不能解决。后检查发现PLC 与2#变频器的存在通讯故障。为确保生产,将2#变频输入输出通过调节参数进行屏蔽处理,消除了PLC 频繁停机现象,用1#、3#、4#变频器继续生产,等待检修进行处理,同时派专业人员现场进行监控。

到检修时间后,对现场设备进行检查未见异常,但恢复2#变频器运行后,通讯故障仍然存在,遂将2#变频器CBP 板与1#变频器CBP 进行对调,发现1#变频器与PLC 通讯出现故障,于是判定此次故障是因CBP 板导致的。

将2#变频器的CBP 板更换后投入使用,在运行过程中2#变频器又报F053 编码器故障。对现场编码器进行检查,未见接线和固定异常,于是判断编码器与变频器连接电缆可能存在干扰,铺设临时电缆进行处理,故障现象得到缓解,之后调整滤波时间参数,延长滤波时间,故障得到解决。

这次故障久其原因比较复杂,但事后总结,设备布线的规范安装至关重要,因为干扰引起的设备故障也需考虑。

3.2 1#装煤车变频器报F015 故障

2018 年12 月26 日15:10 时,通知1#煤车3#螺旋无法下料。技术人员到场后,对3#变频器进行检查,发现PMU 面板报F015 电动机堵转失步故障;查看此变频器电流曲线,发现装煤过程中电流值突然增大,遂判断此次故障极有可能是因为装煤孔堵料造成的。对变频器进行复位后,变频器恢复正常。对下煤套筒和螺旋给料装置进行检查,发现螺旋给料装置内有1 m 左右钢筋卡阻,将钢筋取出后,对下煤套筒中余煤进行清理。再次启动该变频器,下煤情况正常。这是由于生产过程中对物料筛检不严而导致的一次设备故障,通过此次故障,对备煤上煤到煤塔下煤的各环节均加强了杂物清理,此后未再因类似问题而影响生产。

3.3 2#电机车走行变频器、转罐变频器频繁报故障F082

2017 年11 月19 日白天,2#电机车在98#炭化室接焦过程中,转罐变频器突然停止,变频器PUM面板报故障F082,待故障确认接焦完毕,在向CDQ送焦的走行过程中,1#、2#变频器又突然停止,变频器PUM 面板亦报故障F082。进行故障复位后,可正常行车,待送焦完毕又去接焦的走行过程中,1#~2#走行变频器F082 故障频发,再不能进行正常出炉作业。此前曾出现过走行变频器报故障F082 的情况,但在复位后恢复正常。

经过处理分析发现,造成这次电机车不能走行的主要原因是DP 线的总线连接器与变频器接口连接松动,屏蔽接地不好,从而使变频器失去作业。接口松动是因为平时电机车走行震动大,长时间运行导致的。

电机车走行电机和转罐电机均采用变频器控制,变频器通过PROFIBUS-DP 总线与PLC 通讯。从网络连接的形式可以看出,如果变频器插口和总线连接器接线松动,将会使得变频器无法收到PLC传送的报文数据,超过变频器设置的故障报文时间,变频器就会故障报警而停机,从而使变频器停止作业,无法走行;如果在转罐接焦过程中,出现DP 总线数据传输出现丢失,也会导致转罐变频器故障停机。

3.4 由于制动电阻质量问题导致变频器内部元件损坏

2018 年3 月24 日16:27 时,2#热焦罐车4#走行变频器在停车无运行时烧坏。检查外部电路绝缘良好,进线电压正常。为保证生产遂把4#变频器屏蔽,使用另外3 台变频器运行,走行速度降为60%。

待检修时间进行全面检查,发现4#走行变频器内部电源板、整流板、整流触发板、预充电板和预充电电阻均烧坏;检查制动单元,未见异常;检查4#制动电阻,发现内部电阻丝烧断。为了不影响生产,对上述损坏部件立即更换。50 min 左右恢复以上电路板。复查所有设备正常,恢复4#走行变频器运行;提速80%正常后,又提速至100%运行。

事故后,对4#制动电阻解体检查,发现内部电阻丝烧断短接在表面防护罩上,造成了内部电路板的烧坏。分析此次事故是由于制动电阻质量问题造成的。因此,为避免类似事故发生,对2#热焦罐车走行及焦罐旋转变频器的全部制动电阻进行更换。

4 结论

通过在焦炉车辆的走行电动机、风机等多个控制单元使用变频器,使设备运行性能更加优化,操作和控制系统更为简化,不仅提高了全套设备的可靠性及生产效率,而且增加了设备的使用寿命,同时为全面实现焦炉工艺作业自动化奠定了基础。变频器在焦炉设备上的投用节约了大量电能。