封闭反射膨胀装置流场仿真分析

2019-12-26戴劲松王茂森苏晓鹏

谭 添,戴劲松,王茂森,何 福,苏晓鹏

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.国营第152厂,重庆 400071)

炮口制退器利用火炮发射时后效期的火药能量,通过改变火药气体的方向和速度产生制退力,达到减小后坐力的目的,但其对炮位侧方产生的冲击波对火炮发射带来了不利的影响[1]。

关于炮口制退器的分析,国内外许多专家学者做了大量的研究。王永河等[2]通过对制退器和炮口流场的原理分析,提出了在不降低制退效率的情况下减弱压力波影响的改进方法。李凯等[3]利用CFD数值仿真对比了无炮口装置和带某新型炮口制退器的炮口流场,得到了该装置的制退效率。殷鹏贤等[4]对同一制退器进行了不同类型网格的划分,通过仿真得出了运用非结构网格所得制退效率与实际结果相差较大的结论。Chaturvedi[5]创新设计了可调式膛口制退器,通过数值仿真得到了该装置的制退力等参数,体现了该设计的可调性和创新性。

为了在不降低制退效率的情况下缓解炮口制退器带来的不利影响,笔者创新设计了封闭反射膨胀装置并对其作用原理进行分析。通过分析建立了工质模型并进行六面体结构网格划分,在Fleunt中运用动网格层铺法,结合UDF对该装置进行了仿真分析并对影响装置作用效果的主要因素做出了分析。

1 封闭反射膨胀装置模型建立

1.1 工作原理

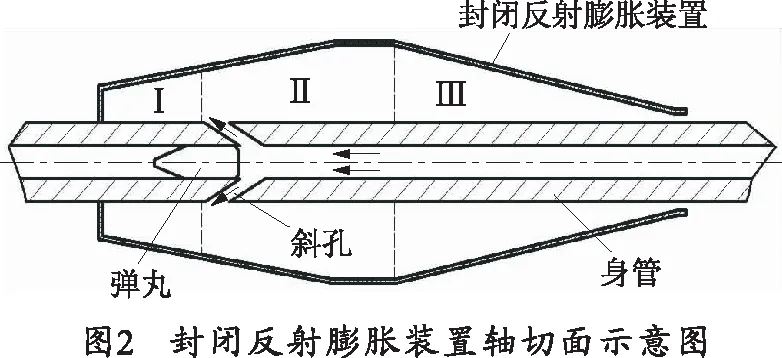

封闭反射膨胀装置包覆在身管某位置与身管形成一个作用空腔,如图1所示。为了减小装置对火炮内弹道的影响,根据相关内弹道数据,选择火药燃烧结束点后身管的某位置开两个对称的等效斜孔,如图2所示。当射击时弹丸越过斜孔后,弹后膛内高速高压火药燃气通过斜孔进入到封闭反射膨胀装置内,作用在装置Ⅰ区域内产生冲量后气体速度迅速滞止并在装置前端产生高压区,之后气体开始向后膨胀到装置Ⅱ区域内,经过膨胀后的超声速气体在Ⅲ区域内被压缩减小速度,最后经装置后端喷口泄流。

该装置减小后坐力的方式与炮口制退器相似,即通过改变火药气体的方向和速度产生制退力,但由于安装位置不同,封闭反射膨胀装置可以利用部分内弹道时期的火药燃气及整个后效期的火药燃气。由于装置的特殊结构,装置后端喷口在弹丸出炮口后才开始泄流,以此达到与制退器效率大致相同但几乎不影响弹丸初速的目的。

1.2 模型建立与网格划分

选取弹丸刚过斜孔的位置为初始位置建立工质模型,忽略弹丸形状的影响将其简化为圆柱体,并将其分为A、B、C、D4个区域,如图3所示。区域A代表弹后膛内空间,根据内弹道行程长和口径确定;区域B代表斜孔;区域C代表装置内空间;区域D代表弹前膛内空间。初始位置时都为大气条件。

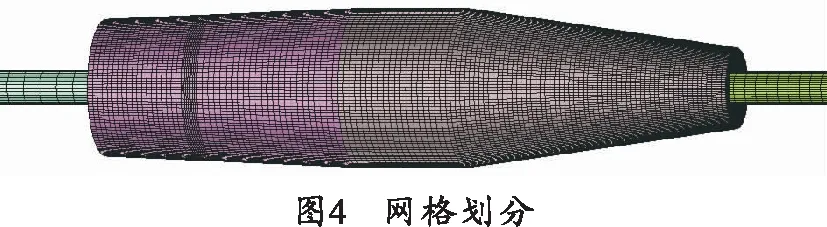

网格划分是计算流体动力学(CFD)分析的核心之一[6],网格质量的高低与类型对仿真结果的准确性有着重要的影响。为了保证网格的质量和仿真的准确度,采用六面体结构网格进行网格划分,划分完成的网格如图4所示。

2 求解方法

2.1 控制方程

初始位置时,膛内的火药已经完全燃烧,在实际计算中,想要完全模拟真实的情况是非常困难的,因此不考虑燃气的化学反应和固体相且仿真时采用真实气体的状态方程。使用N-S三维非定常方程描述气体的流动,在三维笛卡尔坐标系下其控制方程为

(1)

式中,U,F,G,H为列向量,

U=[ρ,ρu,ρv,ρw,e]T,

(2)

F=[ρu,ρu2+p-τxx,ρuv-τxy,ρwu-τxz,

(3)

G=[ρv,ρuv-τyx,ρv2+p-τyy,ρvw-τyz,

(4)

H=[ρw,ρwu-τzx,ρwv-τzy,ρw2+p-τzz,

(5)

式中:τij表示j方向的应力作用在垂直于i轴的平面上;u,v,w分别为笛卡尔坐标系下x,y,z3个方向气体速度的分量;ρ,p,T,e分别为气体的密度,压强,温度和单位质量气体总能量,其中:

(6)

式中,γ为气体比热比,火药气体一般取1.25.由于气体高温高压且可压缩,故采用密度基求解的方法。

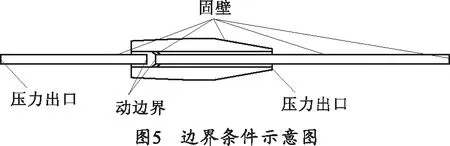

2.2 边界条件

由上述工作原理可知,身管壁面及装置壁面设置为固壁限制气体流动。膛内与装置内通过斜孔连通,装置后端喷口为压力出口。膛内气体推动弹丸运动,弹底面和弹顶面为动边界,在弹丸出炮口后炮口开始泄流。如图5所示。

在经典内弹道计算中,弹丸加速度a通过以下公式计算:

(7)

式中:S为火炮口径;P为弹底压强;φ为次要功系数,在此取1.2;m为弹丸的质量。

已知初始位置弹丸的速度和计算步长,结合式(7)利用CG_MOTION宏可编写弹丸的运动。在Fluent中将该UDF赋予模型中的弹底面和弹顶面,运用动网格层铺法,以此模拟内弹道弹丸的运动并得到装置对弹丸初速的影响。

在开始计算之前使用INIT宏对计算区域进行初始化。根据火炮经典内弹道,区域A的压强可认为是此时弹丸行程长对应的平均膛压;弹底气体速度为此时弹丸的运动速度,膛底气体速度为0,气体速度在区域A内从弹底到膛底沿身管轴向线性分布;膛内温度按此时膛内平均温度赋予。其余区域由于与外界连通,因此近似认为是大气条件。

3 仿真结果及分析

3.1 仿真条件

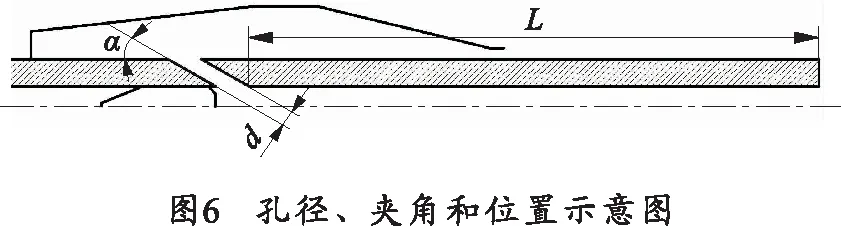

针对某小口径火炮,根据气体动力学理论对封闭反射膨胀装置进行正面设计,具体内容在本文章中不进行详述。已知该火炮内弹道数据,炮口初速为960 m/s,弹丸质量为385 g.斜孔位置对应的弹丸行程长L,斜孔直径d和斜孔与炮口方向夹角α为变量,如图6所示。

3.2 斜孔孔径的影响

在夹角α为30°,斜孔位置对应的弹丸行程长L为1 300 mm时,研究斜孔孔径对装置的影响。

保持斜孔角度和斜孔位置不变,改变孔径d分别为6,8,10和12 mm.此位置处,内弹道平均膛压为66 MPa左右,弹丸速度为865 m/s左右,此时对应的内弹道时间为2.9 ms,在1.19 ms后弹丸出炮口。

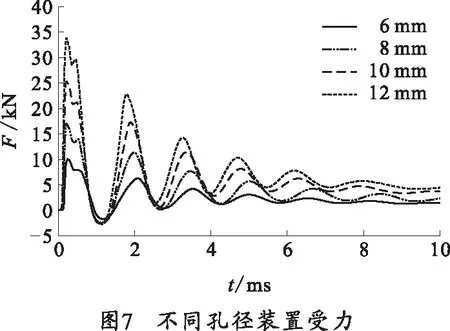

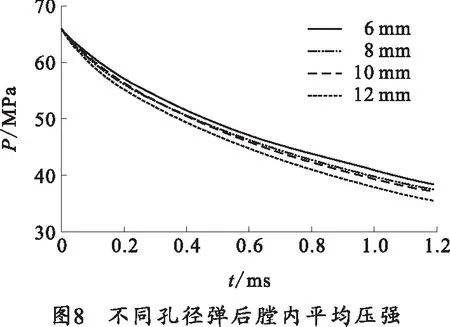

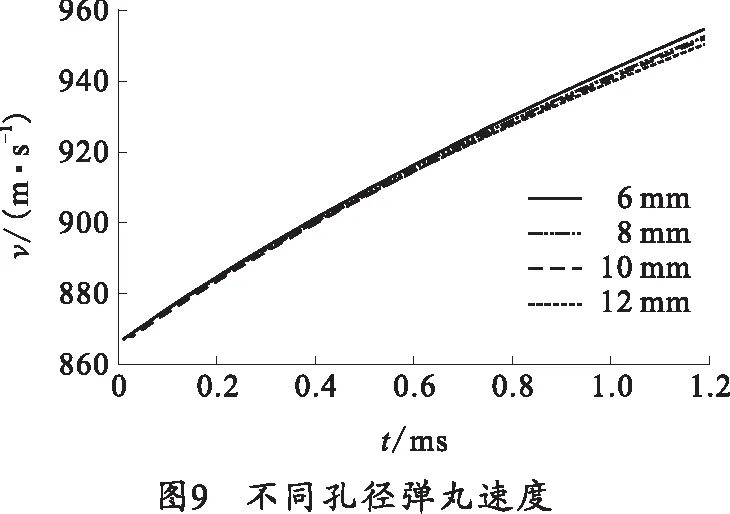

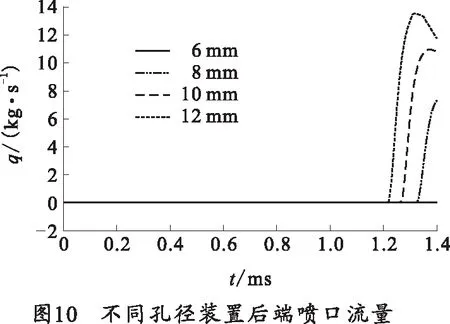

根据该火炮后效期时间,总共仿真时间为10 ms,仿真时监测装置受力,得到不同孔径条件下弹后膛内在内弹道时期的平均膛压,弹丸运动速度以及装置后端喷口流量,如图7~10所示。

对装置受力曲线进行积分,得到发射过程中装置的前冲量,以此计算装置的制退效率:

(8)

ηE=1-(1-ηZ)2,

(9)

式中:ηZ为装置动量制退效率;ηE为装置制退效率;td为封闭反射膨胀装置受力时长,结合后效期时间在此取10 ms;F为装置受力大小;md,v0分别为弹丸的质量和初速;w为装药量,已知为0.095 kg;β为后效系数,取1 275/v0.所得数据整理如表1所示。

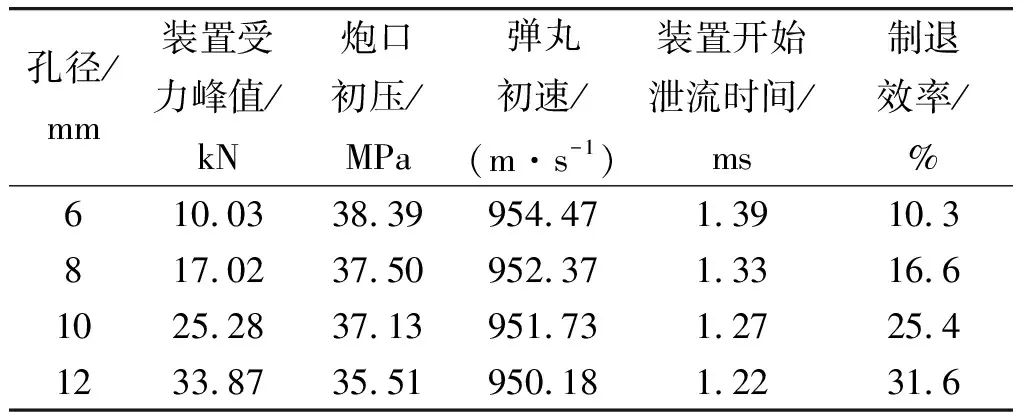

表1 行程长1 300 mm夹角30°仿真所得数据

分析仿真所得曲线及表1中的数据可以看出,封闭反射膨胀装置的制退效率与孔径成正比,这是由于随着孔径的扩大使得孔的流量增大,装置内火药气体的作用加强,使装置所受制退力的峰值增大,弹丸初速随之下降。从装置后端开始泄流时间可以看出,在弹丸出炮口后装置才开始泄流,因此相比与没有装置时的炮口初速相差并不大。由于装置后端压缩斜面的存在,减速后的气体在斜面处的压力升高,产生后坐方向的力,因此造成受力曲线的波动,但整体呈现制退的效果,孔径较大时动量效率与炮口制退器效率相差不大。

3.3 斜孔角度的影响

在孔径d为10 mm,斜孔位置对应的弹丸行程长L为1 300 mm时,研究斜孔夹角对装置的影响。

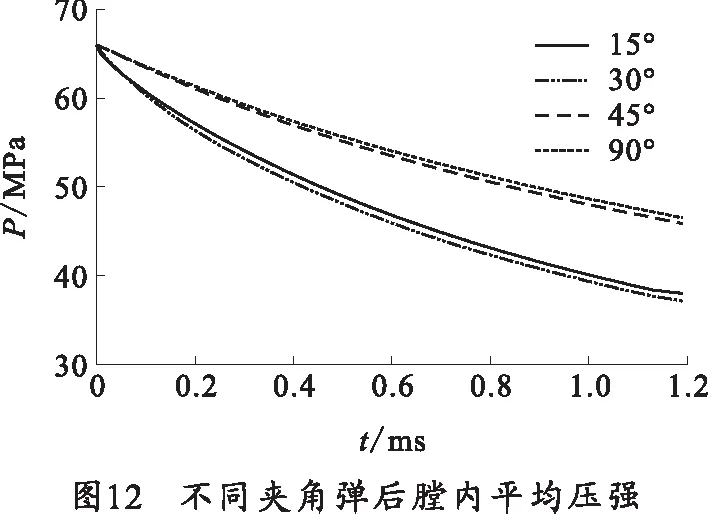

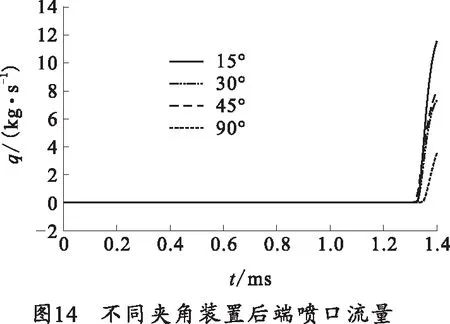

保持斜孔孔径和斜孔位置不变,改变夹角α分别为15°、30°、45°和90°,此时初始内弹道条件和3.2节相同,仿真所得曲线如图11~14所示。

所得数据整理如表2所示。

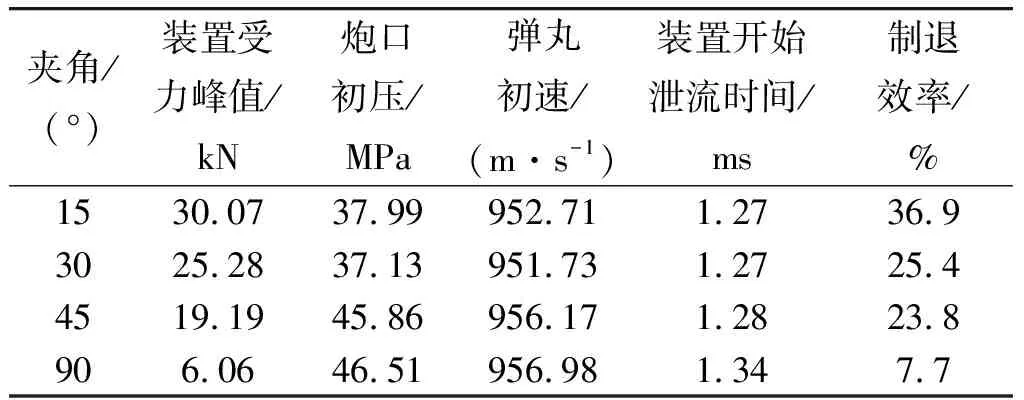

表2 行程长1 300 mm孔径10 mm仿真所得数据

分析仿真所得曲线及表2中的数据可以看出,斜孔与炮口方向的夹角也是影响制退效率的主要因素之一,随着夹角的变小装置受力的峰值增大,制退效率升高,弹丸初速降低但降低不多。由于斜孔角度的减小,膛内火药气体在斜孔处改变方向流入装置的速度损失就越小,因此火药气体在装置内的作用也将越强。在90°时气体的速度损失最大,装置受力中冲力的作用最弱,故呈现低效率的现象。

3.4 斜孔位置的影响

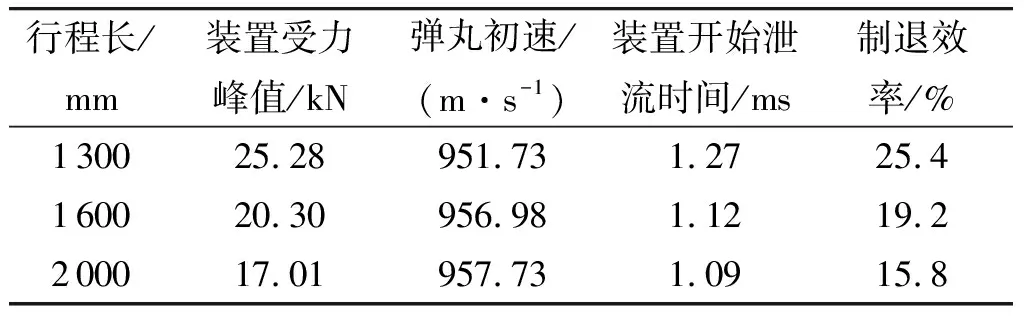

保持孔径d为10 mm,夹角α为30°不变,改变斜孔位置对应的行程长L分别为1 600、2 000 mm进行仿真,与行程长为1 300 mm时的情况对比。初始内弹道条件如表3所示。

表3 初始位置内弹道条件

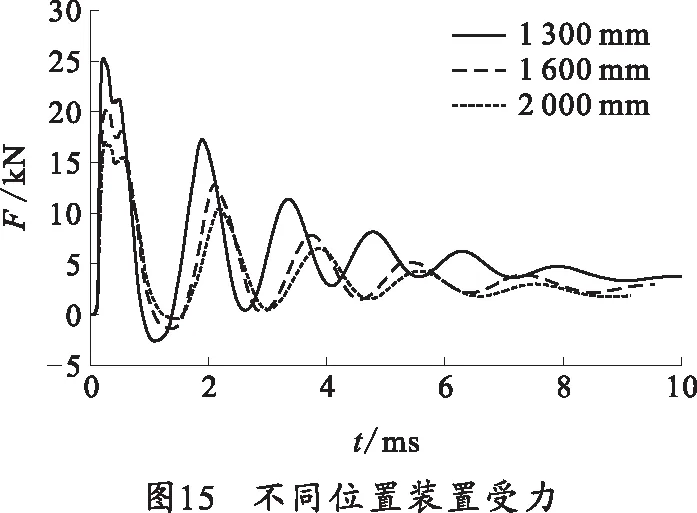

仿真所得装置受力如图15所示。

所得数据整理如表4所示。

表4 孔径10 mm夹角30°仿真所得数据

分析仿真所得曲线及表4中的数据可以看出,随着斜孔位置越靠近炮口,由于膛压逐渐减低,作用时间逐渐减小,装置的制退效率也随之降低,且由于装置的结构参数不变,因此开始泄流时间相差不大。

3.5 小结

封闭反射膨胀装置可以利用膛内火药气体在装置前部产生高压区域,之后气体在装置内向后膨胀做功且在弹丸出炮口后由装置后端喷口流出。通过多组仿真数据对比得到了封闭反射膨胀装置孔径、夹角和位置对装置的影响。结合火炮发射和气体动力学相关知识,通过对影响因素的原理分析,得到了尺寸条件改变后对装置的影响趋势,结合仿真所得曲线可以确定相关因素的影响趋势以及对该装置影响因素分析方法的正确性。

4 结束语

笔者设计了封闭反射膨胀装置,确定了该装置的作用原理并通过数值仿真研究了装置在身管上开孔的孔径、夹角和斜孔位置对装置的影响,通过多组仿真数据的对比,确定了以上3个因素对火炮发射影响的趋势,达到了最初设计装置的目的。文中的封闭反射膨胀装置还有许多值得研究和改进的地方,装置的作用效果还有较大的提升空间。通过仿真分析确定了装置设计的可行性,为装置后续更深入的研究提供了方法,打下了基础。