无横撑、少制荡舱壁的VLCC 货舱优化设计

2019-12-26邱伟强李留洋王连成

邱伟强 吴 俊 李留洋 高 处 王连成

(1.中国船舶及海洋工程设计研究院 上海200011;2.北京中远海运船舶贸易有限公司 北京100027)

引 言

传统VLCC 的货舱纵舱壁垂直桁之间一般设置水平横撑[1],水平横撑虽然能够有效减小纵舱壁垂直桁的跨距,但对于船厂的建造工艺造成很大麻烦。因此,韩国的结构工程师就曾提出无水平横撑的VLCC 设计方案[2],他们所采用的技术方案要点是以加大的纵舱壁水平桁来代替水平横撑支撑纵舱壁垂直桁,减小它的计算跨距。但这样的设计造成了纵舱壁水平桁施工工程量和重量急剧增加,并不能显著减轻货舱区结构重量,也不能显著减少货舱区建造的工程量。

传统VLCC 通常有4 对制荡舱壁,制荡舱壁的制作同样增加了船厂较多工艺成本和材料成本。每对制荡舱壁(不含双底双壳区域)重约150 t。以某传统VLCC 为例,制荡舱壁总长约116 m,总重约580 t。

另外,传统VLCC 如果要满足新的油船散货船共同结构规范[3](以下简称CSR-H),则装载手册中所有工况的静水弯矩包络值将更大一些,对于船体结构重量控制和船体安全性均不利。

如何取消VLCC 纵舱壁垂直桁间水平横撑、减少货舱制荡舱壁的数量并尽量控制装载手册中所有工况的静水弯矩包络值,一直是VLCC 船型研发的需要注意的问题。本文旨在提出并设计一型无横撑、少制荡舱壁且船体更安全的VLCC。无横撑设计实现的主要途径是主要支撑构件拓扑优化[4]和形状参数优化。而要想实现少制荡舱壁、控制静水弯矩包络值的目的,则主要依靠货舱优化布置。本文将着重研究这两方面的问题。

1 VLCC 的货舱布置方案分析

1.1 VLCC的货舱纵向分舱

1.1.1 VLCC 货舱区总长选定

根据已有统计数据,VLCC 的货舱长度一般为252~257 m,不同船型根据载重量、线型设计特征和机舱布置方案不同而略有不同。一般较大载重量(32 万吨级)的VLCC 相对较小载重量(30 万吨级)的VLCC 货舱略长。首尾线型略瘦、方型系数略小的VLCC 货舱长度相对较短,可能接近252 m。本文将针对货舱总长254.6 m 这样一个中间状态进行货舱布置方案规划。

1.1.2 横舱壁位置的优选

传统VLCC 在横向分为左、中、右3 个货舱,在纵向一般划分为5 组舱,且各组舱中货舱的舱长基本相当,通常在49~51 m。除第5 边油舱之外,其他边货舱的长度超过了0.13 倍的结构船长(用LS表示),根据CSR-H 要求,需要在每对边货舱的内部设置制荡舱壁,否则应按照入级船级社的要求进行特定的晃荡载荷分析,对结构重量控制不利(参见图1)。

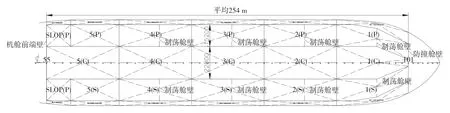

图1 传统VLCC的货舱布置方案

如果要想尽可能多的货舱免于特定的晃荡载荷分析,仅从满足规范要求的角度,应考虑尽可能将更多的边油舱长度限制在0.13LS之内,对于VLCC 而言,边油舱长度应小于42 m。这样一来,如果还想保持5 组货舱,则必然有些货舱长于51 m。另外考虑到VLCC 的货舱长度如果太长,则一方面可能超过Marpol 的硬性长度限制[5](不超过0.2 倍两柱间长),另外一方面也将使货舱的横向强度相对更难满足。因此,单个货舱的长度建议不超过58 m,在本文中考虑货舱长度上限取为57.6 m。接下来,首先要确定首尾货油舱的长度:

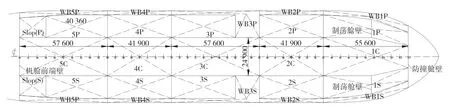

(1)考虑到首部第1 货舱因为首部线型内收的影响,单位长度的货舱舱容更小;另外考虑到第1货舱的底部区域因为需要满足砰击载荷下的强度要求已经取为较大的构件尺寸,整体刚度较大,船体底部整体横向强度不成问题,所以可以考虑将首部第1 货油舱设置为较长的货舱,并在边货舱设置制荡舱壁。但第1 货油舱的长度也不宜过长,否则将对破舱稳性和隔舱装载下的浮态控制不利,经过多方案比较,本船的第1 货油舱的长度确定为55.6 m,比传统VLCC 首部第1 舱长1 个强框间距左右。

(2)按照VLCC 的传统布置方式,将Slop 舱布置在货舱尾部区域,占3 档强框间距。第5 中油舱的长度取57.6 m 或者52.4 m,比传统VLCC 第5舱长1 个强框间距左右或者基本相当。而第5 边油舱的长度小于42 m,按照CSR-H 规定可在不加制荡舱壁的情况下免于特定的晃荡载荷分析。

(3)当第5 中油舱的长度取为57.6 m 时,从货舱配载的便利性、破舱稳性以及货舱整体刚度均衡性的角度,与首尾两个长货舱相邻的2、4 货舱不宜再设置为长货舱。第2 和第4 货油舱均设置为长度不超过42 m 的相对较短货舱,长约41.9 m(如图2 方案1 所示)。如此一来,这一组货舱可以在不加制荡舱壁的情况下免于特定的晃荡载荷分析。这样一个货舱长度约比传统VLCC 短1.5 个强框间距。还有另外一种考虑方案是当第5 中油舱的长度取为52.4 m 时,将第2 组、第4 组货油舱同设为52.4 m,比传统VLCC 略长3%。第4 边油舱设置制荡舱壁。而第2 边油舱考虑两种设计方案,一种是设置制荡舱壁(如图3 方案2 所示);另一种方案是将第2 边油舱之后的2 个强框间距空间归到边第3 压载舱(如图4 方案3 所示)。

图2 无横撑少制荡舱壁VLCC的货舱纵向分舱方案1

图3 无横撑少制荡舱壁VLCC的货舱纵向分舱方案2

图4 无横撑少制荡舱壁VLCC的货舱纵向分舱方案3

(4)当第5 中油舱长57.6 m,而第2、4 组货油舱长41.9 m 时,中间第3 货油舱应为长舱,考虑与第5 货油舱同为57.6 m,比传统VLCC 长1 个强框间距左右。第3 边油舱的布置也有两种方案,一种是可与中油舱同为57.6 m,这样一来则需要在舱中设置制荡舱壁(如图2 所示)。另外,也可以考虑采用另外一种舱壁布置方案4,即将第3 边油舱之前、第2 边油舱之后的3 个强框间距空间归到边第3 压载舱,与此同时,第5 压载舱可以一直延伸到机舱前端壁,从而整个货舱压载舱可减少一对(如图5 方案4 所示)。当第2、4、5 组货油舱长同为52.4 m 时,第3 组货油舱应为长度约41.9 m 的短货舱,第3 边油舱可以免设制荡舱壁。

图5 无横撑少制荡舱壁VLCC的货舱纵向分舱方案4

第3 边油舱之前、第2 边油舱之后的2 个或者3 个强框间距空间归到边第3 压载舱的设计方案有以下几项突出特征:将压载舱的整体形心向船中拉近,而将货油舱的整体重心稍微后移。突出优点有4 个,一是有利于控制正常压载状态下的中拱静水弯矩和船体应力水平;二是有利于避免货舱满载出港状态下的首倾和中垂弯矩过大;三是边油舱少了一对制荡舱壁;四是压载水量比传统VLCC 大1 500 m3以上,如果船东认可的话,可以避开在货舱内再设置专门的重压载舱。其主要缺点是:多了一对边压载舱水密横舱壁,货油舱的舱容略有损失;同时为补偿边油舱内损失的2 档或者3 档强框间距的舱容,整船的双层底高度和边壳宽度均应适当减小。具体减小的量级将在下一节论述。除此之外,还要适当优化梁拱、货舱总长或者型深,以保证货舱舱容满足船东使用要求。

VLCC 货油舱配载的具体配载方案可以参见文献[6]和文献[7],因涉及面较广,本文不再详述。其中,方案1 和方案4 在中油舱的布置方式完全相同,边油舱布置方式相似;方案2 和方案3 在中油舱的布置方式完全相同,边油舱布置方式相似;方案1 和方案2 的压载舱布置方式相似;方案3 和方案4 的压载舱布置方式相似,在整个货舱重心靠前的一点位置设置了舱容较大的第3 压载舱,更加适用于由于主机较大、尾部线型较瘦、机舱长度较长导致货舱重心靠前、满载出港容易产生首倾的VLCC。

四种货舱纵向分舱方案相对传统VLCC 分舱方案均有一定的技术优势,虽然形式上有些差异,但整体布置思想是一致的,通过货舱长度的长短变化,控制装载手册中常用工况设计弯矩包络值,同时减少制荡舱壁的数量。这四种设计方案的共同特点是略微增加第1 组和第5 组货舱的舱长,同时,第2、3、4 组货舱中至少有一组舱的舱长相对略短。这样的布局对于VLCC 的静水弯矩控制较为有利,与文献[8]中表4 所得结论有相似之处。至于哪一种货舱布置方案更好,在不同的线型设计、机舱长度以及船东需求和偏好条件下,最佳设计方案可能会有不同,实际工程应用时应结合具体问题进行具体分析。

1.2 VLCC的货舱横向分舱

1.2.1 纵舱壁的横向位置

传统VLCC 的横向分为左、中、右三舱,一般中间舱的宽度相对较宽,纵舱壁间距大致在22.6~23.8 m;边油舱的宽度相对较小,约15 m。纵舱壁的横向位置优选要考虑以下几方面因素。

纵舱壁间距如果继续增加,将带来以下益处:

(1)边油舱的宽度减小,同时制荡舱壁的宽度也减小,可以节省一些水密舱壁、制荡舱壁重量及其焊接工艺。

(2)更窄的边油舱也更有利于满足晃荡载荷和一般设计载荷下的各种强度要求。例如,VLCC 主要支撑构件在直接强度计算时的决定性工况往往是边油舱为空舱,而中油舱装满,且达到0.9 倍结构吃水的状态,即CSR-H 第一部分第四章第八部分表2 中的A1 工况。如果边油舱宽度适当减小,则有利于降低该工况下的应力峰值。

(3)边油舱区域的双层底跨距更小,在纵舱壁垂直桁背面的大肘板可以用小尺度的防疲劳肘板代替,大大有利于简化建造工艺。

纵舱壁间距如果继续增加带来的缺点是:中部货油舱的双层底区域宽度更大,横向强度更难满足,可能导致中部货油舱双层底横向应力更大。但这个弊端可以通过中部货舱区内纵舱壁垂直桁的拓扑优化和形状参数优化来较好解决。

综上所述,相对于传统设计,向舷外稍微移动纵舱壁的位置,增加中油舱的宽度且减小边油舱宽度的设计方案利大于弊。不过,纵舱壁的位置也不宜过分靠近舷侧,以避免中油舱的刚度太差、舱容过大。本文通过多方案试算可得出以下结论:边油舱的宽度在14.0~14.5 m 时,更容易兼顾各方面的平衡,货舱横向分舱的经济性最好。新布置方案的纵舱壁间距较传统VLCC 大了两个纵骨间距左右。

1.2.2 舷侧纵舱壁的折角线优化设计

舷侧纵舱壁内壳折角线优化需要与货舱区域内的船体线型轮廓特征相匹配,也需要与前文所述的货舱纵向分舱方案相配合。前者主要指的是底边舱斜板的角度及折角点位置;后者主要考虑货舱舱容与压载舱舱容之间的平衡,因此需要合理设计双底高度和双壳宽度。

底边舱斜板的角度设计基本原则是尽量与首尾货舱区的舭部区域外板线型主要切线方向相匹配,以尽可能增加首尾货舱的舱容,减小静水中垂弯矩;减小首尾压载舱的舱容,对控制静水中拱弯矩有利。在首尾货舱的区域的舷侧纵舱壁内壳折角线形状更接近满足最小双壳宽度条件下的最大内接多边形,如图6 所示。根据最新版的VLCC 线型设计特征,底边舱斜板的角度可以确定为45°。这样一来,也有利于减小双层底的跨距和缓解内底折角处的应力集中。

图6 舷侧纵舱壁折角线角度定位的原则

底边舱斜板的折角点位置设计同样要兼顾总纵强度和局部强度的要求。45°的折角线意味着底边舱斜板的高度和宽度跨距相同。一般说来,底边舱斜板的高度和宽度应尽可能大,以减小双层底和舷侧双壳的跨距;同时也不能取值过大导致货舱舱容损失太大,或者因为高度超过6 m 导致需额外增加PMA 通道。根据货舱舱容的基本要求,对应纵向分舱方案1 和方案2,底边舱斜板的高度和宽度取为5.97 m,而对应纵向分舱方案三和方案四,底边舱斜板的高度和宽度取为5.75 m 和5.74 m,均小于6 m。

在货舱总长确定之后,货舱区域的总舱容仅与外板线型特征有关,货舱舱容与压载舱舱容将是一组矛盾。货舱区双底高度和双壳宽度设计必须考虑这一组矛盾,同时兼顾双底区域和双壳区域的强度及刚度要求、Marpol 关于双底双壳的宽度要求、溢油指数的要求以及破舱稳性的要求。在考虑了上述因素之后,对应货舱纵向分舱设计方案1 和方案2,双底高度确定为2.88 m,双壳宽度为3.28 m,均比传统VLCC 略小。主要原因是底边舱斜板的宽度方向达到5.97 m,占用更多的货舱舱容,因此需要略微减小双底双壳的宽度来补偿货舱舱容的损失,如图7 所示。

对应货舱纵向分舱设计方案3,双底高度和双壳宽度均取为2.78 m;对应货舱纵向分舱设计方案4,双底高度和双壳宽度均取为2.68 m,均比传统VLCC 小较多。这是因为边油舱内有2~3 档强框间距的空间归于第3 压载舱,占用了较大的货舱舱容,因此需要适度减小双底高度和双壳的宽度来补偿部分货舱舱容的损失(如图8 所示)。

图7 无横撑少制荡舱壁VLCC舷侧纵舱壁的折角方案1(对应纵向分舱方案1、2)

图8 无横撑少制荡舱壁VLCC舷侧纵舱壁的折角方案(对应纵向分舱方案3、4)

1.3 VLCC的货舱分舱参数比较

由下页表1 可以看出,相对于传统VLCC,四个新设计方案的货舱分舱有以下共同特点:部分货舱长度较短,可以在不加制荡舱壁的情况下免于特定的晃荡载荷分析;双层底高度和双壳宽度普遍略小;边油舱双层底宽度普遍更小,边油舱的刚度更大;中油舱的宽度略宽,如果还采用传统设计方式,中油舱双层底区域的整体刚度将略小,因此有必要对包括中油舱在内的货舱结构进行拓扑优化和形状参数优化,以改善中油舱区域的整体刚度。

2 VLCC 货舱拓扑优化和形状参数优化

2.1 优化对象及强框间距的优选

如前文所述,货舱折角线、内底高度、双壳宽度、纵舱壁和横舱壁位置的布置更多取决于总布置、舱容、溢油计算、破舱稳性和设计弯矩优化的要求,这些设计参数的决定都和拓扑优化无关。强框间距和纵骨间距同样不能作为拓扑优化的对象。因为即便拓扑优化的结果是纵骨和强框不等间距布置,实船设计也不会采用这样的方案,如此一来纵向构件的尺寸将增加很多,不利于简化工艺和船厂管理。

表1 不同设计方案下VLCC的货舱分舱参数比较m

因此本文将以横向强框为研究对象探讨拓扑优化的最佳构型,根据前文所述的货舱横舱壁布置方案,中部货舱(第2、3、4 舱)的强框间距取为5.24 m,比传统的VLCC 小8%左右;最首货舱的强框间距取为5.56 m;最尾货舱的强框间距取为5.8 m 左右,比传统的VLCC 大2%左右。之所以在中部货舱区加密强框的布置,而在首尾货舱区减少强框的数量,主要目的是因为中部货舱区建造工艺成熟,自动化焊接设备利用率高,此处略微增加强框数量,增加的建造工作量有限,但节省的空船重量较为可观;而在首尾货舱区,由于线型剧变,自动化焊接设备利用率低,因此考虑牺牲重量控制来减少施工工程量。总的说来,在建造便利的货舱平行中体,强框数量比传统VLCC 多2 个,而在建造工艺复杂的首尾区域强框数量比传统VLCC 少1 个,考虑到首尾货舱区域的施工难度更大,因此整体建造工作量基本持平,而在结构重量控制方面略有优势,全船纵骨重量可以减轻200 t 左右。

对于横舱壁水平桁和横向制荡舱壁的最佳拓扑构型也将得出类似于横向强框拓扑优化的结论,将另行论述。

2.2 优化目标及应用方法

货舱横向强框的拓扑优化和形状参数优化是货舱设计方案的重要部分。除实现结构轻量化的目的之外,货舱横向强框拓扑优化还有两个重要使命,一是取消中油舱的中间横撑,二是增加中部货油舱的整体刚度。

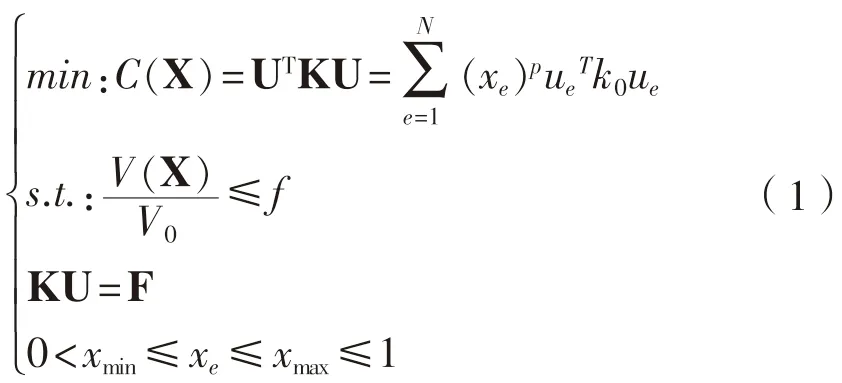

SIMP 法[9]以结构的柔顺度作为目标函数,更为适合本文的目的。此外SIMP 法材料插值拓扑优化模型简单高效,在复杂结构优化计算中有独特的优势。VLCC 舱段主要支撑构件的拓扑优化模型复杂,为提高优化效率,降低优化求解难度,因此本文采用SIMP 法进行拓扑优化计算。采用SIMP 法结构拓扑优化数学模型如下:

考虑到商业化的软件平台HYPERWORKS/OPTISTRUCT 已有多年应用SIMP 法进行拓扑优化的工程案例应用经验,已经在本院设计的阿芙拉型油船、苏伊士型油船、纽卡斯尔最大型散货船的实船结构设计中应用,而且它可以同时集成形状参数优化和尺寸优化,因此本文建议采用该软件进行拓扑优化和形状参数优化。

2.3 优化的约束条件、计算工况和边界条件

拓扑优化和形状参数优化的约束条件、计算工况和边界条件来源于CSR-H 的要求。约束条件包括CSR-H 描述性规范和屈服、屈曲强度约束条件。例如,横向强框的腹板最小高度和最小厚度要求、剖面模数要求、舱段有限元计算的粗网格单元许用屈服应力要求、细网格单元许用屈服应力要求、板格的屈曲强度、水平撑杆或者斜撑杆的屈曲强度要求等。除此之外,也要对可能出现的斜撑杆结构进行非线性有限元极限强度分析。

优化的计算工况和边界条件也完全取自CSR-H. 其中计算工况则依据规范第一部分第四章第八节;边界条件取自第一部分第七章第二节,具体技术细节不再赘述。

2.4 对应两种货舱分舱方案的货舱横向强框拓扑优化及形状参数设计

应用上述优化技术方法,对本船中部货舱区横向强框结构进行拓扑优化和形状参数优化。在优化过程中,还要经过关键工况试算、病态工况剔除。拓扑优化的构型也不能直接应用于结构设计,至少要经过平直化工程处理和简单的试算以剔除其中设计上不可行的拓扑构型,并以工程上可行的构型代替。在设计域与非设计域连接的区域较容易出现高应力区域,需要对该区域结构进行形状参数调整以及全工况条件下的强度校核。因为收敛于较小体积分数的油船货舱结构的拓扑优化构型总是有“桁架化、撑杆化”的趋势[10],因此还要进行大撑杆屈曲强度筛选等,具体计算过程如图9 所示,此处不再详述。

图9 拓扑优化和形状参数优化的基本流程

经过上述计算分析,可以得到对应四种货舱分舱方案的货舱横向强框形状参数,尽管分舱形式略有差异,但四种设计方案所得最佳形状参数极为相似。收敛于较小体积分数的油船货舱结构的拓扑优化构型接近骨架形式,均有明显的拓扑优化特征:类桁架化。不管是甲板强横梁还是纵舱壁垂直桁均呈现出类似字母“K”的形状。其基本原理是利用较大的类斜撑杆作为“K”型梁的支腿,减小了甲板强横梁、纵舱壁垂直桁、底部双层底和舷侧双壳的计算跨距,减少了它们在局部载荷下的变形。而在边压载舱的实肋板结构则出现尽可能多、面积尽可能大的开孔。图10 为对应四种货舱分舱方案的货舱横向强框形状参数与传统VLCC 横向强框形状参数的对比。

图10 四种货舱分舱方案的横向强框形状参数与传统VLCC横向强框形状参数的对比

如图10 所示,经过拓扑优化和形状参数优化之后,除了纵舱壁垂直桁之外,在货油舱区的横向强框刚度相对传统VLCC 更大。如果传统VLCC不设置中间横撑,则弯曲计算跨距约为23.6 m,剪切计算跨距约为19.7 m。但经过拓扑优化和形状参数优化后的纵舱壁垂直桁由于在上下端设计了比传统VLCC 大得多的类斜撑杆结构,计算跨距大大减小,弯曲计算跨距约为18.6 m,剪切计算跨距约为14.3 m,因此纵舱壁垂直桁有条件取消中间横撑。如此一来,可以大大减少VLCC 货舱的建造工艺。

无横撑少制荡舱壁VLCC 货舱横向强框上的每一根类斜撑杆均在力学有重要价值,起到了传承载荷、减小货舱变形的重要作用,下面将结合图11进行详细说明。

图11 货舱横向强框类斜撑杆的力学价值示意图

如图11 所示,图示构件左右对称,仅给出左舷所示构件的力学价值说明,右舷构件相似。类斜撑杆1 的力学价值在于减小双层底(double bottom,简称DB)和纵舱壁垂直桁(vertical girder of longitudinal BHD,简称VG)的计算跨距;类斜撑杆2 的力学价值在于减小纵舱壁垂直桁(VG)和中间货舱甲板强横梁(deck transverse in central tank,简称CDT)的计算跨距;类斜撑杆3 的力学价值在于作为纵舱壁垂直桁(VG)的背肘板加固它的边界刚度和减小边油舱甲板强横梁(deck transverse in side tank,简称SDT)的计算跨距;类斜撑杆4 的力学价值在于减小边油舱甲板强横梁(SDT)和舷侧双壳(double side,简称DS)结构的计算跨距;类斜撑杆5 的力学价值在于减小舷侧双壳(DS)和双层底(DB)的计算跨距;小肘板6 的力学价值在于避免纵舱壁垂直桁根部过大的应力集中,将原本在纵舱壁根部的极高应力转移到小肘板的自由边,避免在维修难度很大的地方出现疲劳裂纹,也就是俚语所说的“防疲劳肘板”或者“牺牲肘板”。单从力学优化的角度,该小肘板的尺寸加大对于结构轻量化更为有利,但在此处有意将类撑杆结构“退化”成小肘板形式,是因为如果此结构还是采用类斜撑杆形式,则不利于分段建造,因此相对于传统VLCC 该区域的大型背肘板(如图9 所示)该肘板的外形几何尺寸一般较小,但厚度极厚,稍微牺牲一点结构重量以换取更为简便的建造工艺,属于比较典型的以重量换工艺。

通过以上拓扑优化和形状参数优化,整个货舱区的横向强框虽然数量增加了一个,但通过比较彻底的拓扑优化和形状参数优化,货舱区的总重仍可减轻约3%~ 4%。其计算依据是:本所设计建造的某苏伊士型油船的母型船满足CSR-OT 的中货舱结构重量为79.1 t/m,在经过较为彻底的拓扑优化和形状参数优化优化之后,满足CSR-H 的中货舱结构重量减小为76.9 t/m。不仅没有因满足CSR-H导致货舱变重,反而还相对减轻了2.8%;本所设计建造的某阿芙拉型油船,母型船满足CSR-OT 的中货舱结构重量为67.2 t/m,在探索性采用符合拓扑优化原理的构型之后,满足CSR-H 的中货舱结构重量减轻为63.0 t/m,相对减轻了6.3%;本所研发的单纵舱壁VLCC,每米中货舱结构重量相对传统VLCC 可以减轻约11.5%,其中拓扑优化设计在其中贡献的比例约为3.5%。综上所述,拓扑优化技术在实船设计和课题研发中应用已经较为成熟,且已得到船级社和船东的认可。如果新型VLCC 仅通过较彻底的拓扑优化和形状参数优化,货舱区横向强度相关的重量预计可减轻3%~ 4%,保守预期为900 ~1 000 t。

3 四种货舱布置方案与传统VLCC技术指标比较

综上所述,无横撑、少制荡舱壁VLCC 有以下区别于传统VLCC 的明显特征。

(1)纵舱壁垂直桁没有水平横撑,节省焊接工作量的同时有利于分段建造。

(2)制荡舱壁的数量和长度减少,节省了较多空船重量和焊接工艺。

(3)部分油舱比传统VLCC 略长;部分油舱长度略短,为41.9 m 左右。

(4)两纵舱壁间距比传统VLCC 大2 档纵骨间距左右。

(5)纵舱壁垂直桁的和甲板强横梁的轮廓形状经过拓扑优化和形状参数优化,呈现“K”字形,或者是主要支撑构件根部设置的大肘板内部大开孔的特征。大部分区域的横向强框的刚度增加,横向强框重量减轻较为明显。

(6)纵舱壁垂直桁下缘背面仅设置小肘板,取代了原来的大型背肘板,大大简化了工艺。

(7)舷侧纵舱壁在底边舱斜板的角度为45°左右,有利于减小双层底的跨距和缓解内底折角处的应力集中。

(8)首尾货舱的强框间距相对传统VLCC 略大,而中部货舱强框间距略小,以便于在工艺总量基本相当的情况下稍稍减轻空船重量。

(9)所有装载工况的静水弯矩包络值较常规VLCC 有明显的减小,船体结构总强度的余量更大,有利于提高船体的安全性。

(10)为了更好地控制装载手册中常用工况设计弯矩包络值以及满载到港状态下的浮态,在设计方案3 和方案4 中,在第2 边油舱之后、第3 边油舱之前的2~3 个强框空间可以归于第3 压载舱,形成压载舱向船中凸起的形式。

四种货舱布置方案与传统VLCC 的技术指标综合比较参见下页表2。由于高强度钢比例不同情况下的空船结构重量差异较大,此处给出的传统VLCC 货舱纵骨总重、货舱横向强度相关总重和货舱区结构总重均为假定的约数,而方案1 至方案4的数据则是在相同比较条件下结构重量的相对增减。四个设计方案的最大静水中拱、中垂静水弯矩均是在装载手册所有航行工况静水弯矩的包络值再加5%左右的裕度。

由表2 可以看出,四个设计方案的货舱区空船结构重量均较传统VLCC 减轻1 500 t 左右,约5%。其中,通过拓扑优化和形状参数优化,可减轻结构重量90~1 000 t,同时可以取消货舱中间横撑;通过减少制荡舱壁和水密舱壁的总长度,并结合货舱配载优化,可减轻结构重量50~350 t,同时可以简化工艺;通过优化强框间距,可减轻结构重量约200 t;通过优化配载,可减轻结构重量130~180 t。设计时不能将港口许用静水弯矩取值过小,以免影响配载的便利性,所以尽管通过优化配载,装载手册中航行工况静水弯矩的包络值减小较多,但结构重量不宜因此而减轻过多。

由于取消了纵舱壁垂直桁的水平横撑,原来的纵舱壁垂直桁下缘的大型背肘板替换为建造方便的小肘板,加上制荡舱壁的数量大大减少,预计整个货舱区的建造工作量和建造成本可以减少5%以上。考虑到VLCC 船体结构建造的成本约占整个建造成本的30%左右,而货舱区的建造成本占整个船体建造成本的70%左右,因此采用上述优化设计方案之后,预计整个VLCC 的建造成本可以减少1%以上,这对于利润率低且透明的造船业已经算是比较可观的改善了。

表2 四种货舱布置方案与传统VLCC的技术指标综合比较

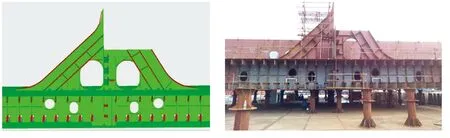

图12 阿芙拉型油船货舱结构的实船设计模型与对应的分段图

如果不考虑减少制荡舱壁,所有单个货舱的长度与传统VLCC 基本保持相同,但是考虑其他优化设计手段,如纵舱壁的位置和舷侧纵舱壁折角线的优选,应用拓扑优化和形状参数优化对货舱区主要支撑构件进行优化设计,则改进后的VLCC 相对传统VLCC 在船体结构重量和建造工艺方面仍可节省3.5%~ 4%。事实上,结构工程师已经在尝试在某些尺寸较小的油船上应用拓扑优化技术,并且获得了成功的设计经验。图12 所示为本院设计并建造于2016 年的某阿芙拉型油船货舱结构的实船设计模型与对应的分段图,其中在纵舱壁垂直桁底部的大开孔实际上为将此处结构做成类斜撑杆的形式,只是由于大斜撑杆的屈曲强度分析是CRS-H 条文要求的盲区,其屈曲模式与传统VLCC 的水平横撑还有一定的差异性,其受力特性更加复杂,还不能简单套用水平横撑的屈曲计算方法来指导工程师完成类斜撑杆的完整设计。因此在实船设计时有意避免将船体结构做成大斜撑杆的形状,仅让它看起来形似一个大的减轻孔。

4 结 语

相对于传统VLCC,无横撑、少制荡舱壁型VLCC 在船体结构轻量化和工艺简化方面均有一定的技术优势。它通过在横向强框架上应用拓扑优化和形状参数优化技术,不仅实现了VLCC 纵舱壁垂直桁无横撑设计的目的,建造工艺也有一定程度的简化。拓扑优化设计已经在苏伊士型油船、阿芙拉型油船、纽卡斯尔最大型散货船的实船设计中有部分应用,已经证明可以较大程度地减轻空船结构重量。通过合理布置货舱的横舱壁和纵舱壁,可以在实现制荡舱壁数量和长度最小化的同时,明显地减小装载手册所有工况的静水弯矩包络值,降低整体和局部结构的应力水平,提高船体的安全性。在经济性方面,预计可以使得货舱区结构重量最多可减轻1 500 t 左右,降低VLCC 货舱区建造成本的5%以上,相当于VLCC 整体造价的1%左右。

由于拓扑优化的最佳构型总是有“桁架化、撑杆化”的趋势,而桁架中类斜撑杆的受力方式和边界条件更加复杂,其屈曲模式与传统VLCC 的水平横撑还有一定的差异性,目前还是规范定义的盲区,希望未来船级社规范能有相应的指导性文件或者指南来指导这样的新型结构的完整设计和强度校核。

近些年来,国内船厂在VLCC 的市场订单方面几乎颗粒无收,国内外的市场订单多被韩国船厂收入囊中,其中一个很重要的原因就是国内在VLCC设备配套方面的国产化率还不高,在综合建造成本控制、建造进度、市场口碑方面不如韩国船厂。韩国船厂在整个VLCC 设计建造的产业链全部实现国产化、精细化、标准化,而且在整个设计链经过了数轮次迭代优化,在重量控制和成本控制方面精益求精,已经形成了市场接单的良性循环和广告效应。国内如果不能积极创新,尽可能控制整船建造成本,则很难与之竞争。

本文中所设计的无横撑少制荡舱壁型VLCC就是这样一种创新设计。但由于满足CSR-H 的VLCC 舱段有限元分析工作量巨大,在暂无实船订单可能性的情况下,设计院所很难冒险主动投入大量时间和人力去完成这样一个创新船型的系统性研发。所以,虽然这些设计方案经过了初步稳性和完整稳性计算、货舱和压载舱优化配载等总体基本性能计算、货舱拓扑优化和形状参数优化、中货舱区结构设计和规范计算,但尚未经过完整的首中尾货舱段有限元直接计算验证。在取得船东对设计初步方案的认可之后,我们将会弥补这部分缺失的内容。