基于VOF 方法的汽车油箱燃油晃动数值模拟分析

2019-12-25李望卢耀辉毕伟

李望,卢耀辉,b,毕伟

(西南交通大学 a. 机械工程学院,b. 先进驱动节能技术教育部工程研究中心,成都 610031)

燃油晃动是指载具在加速、减速过程中或受到剧烈冲击时,燃油箱中的燃油由于自身惯性产生的晃动。对于燃油晃动问题,大多数研究主要涉及飞行器、油罐车、船舶等领域[1-4],很少有学者针对汽车油箱中的燃油晃动展开研究。

近年来,随着汽车工业的迅速发展,汽车已逐渐成为人们日常出行必不可少的交通运输工具。同时,人们对于汽车各项性能指标的要求也日益增长。其中,动力性、安全性备受关注。然而,当汽车在紧急制动、加速或转向时,会产生较大的冲击加速度,这会引起燃油箱内的燃油剧烈晃动,影响燃油的正常供给,对油箱的结构可靠性造成影响,甚至导致燃油泄漏引发火灾[5-7]。因此,有必要对汽车燃油箱中的燃油晃动问题进行研究,分析其影响因素,为控制汽车油箱中的燃油晃动、保证汽车稳定性提供理论依据。

文中针对某款汽车的燃油箱,建立其简化三维几何模型,利用VOF 方法追踪自由液面,对燃油箱中的燃油晃动情况进行了数值模拟。对比分析了影响燃油晃动的主要因素,提出了防止燃油晃动的改进措施,以期为汽车油箱的结构可靠性设计和燃油的稳定供给提供参考。

1 VOF 方法介绍

1.1 流体力学基本控制方程

在流体力学中,用来描述流体运动规律的基本定律有3 个:质量守恒定律、动量守恒定律和能量守恒定律。把这些定律用数学方程来描述,统称为控制方程。

质量守恒定律用连续性方程来描述,其表述为:微元控制体在单位时间内增加的质量等于同一时间间隔内流入与流出该控制体的净质量。即:

当流体为不可压缩流体时,即密度不随时间变化时,式(1)可简化为:

动量守恒定律用Navier-Stokes 方程来描述,其表述为:微元控制体中流体动量对时间的变化率等于外界作用在该控制体上所有的力之和。即:

式中:μ 为动力黏度;P 为压力;T 为温度。

当流体为不可压缩流体时,式(3)可简化为:

能量守恒定律用能量方程来描述,其表述为:单位时间内微元控制体内能量的增量等于流进、流出控制体的净热量加上所有力对流体做功之和。即:

式中:Cp为比热容;h 为流体的传热系数;ST为流体的内热源及由于粘性作用流体机械能转化为热能的部分,简称为黏性耗散项。

1.2 VOF 方法

VOF 方法是计算流体力学中处理多相流问题的一种方法,其基本原理是通过研究网格单元中流体和网格体积比函数F 来确定自由液面,追踪流体的变化[8-9]。在一个给定的单元内,若F=0,则说明该单元内没有该相流体;若F=1,则说明该单元内充满了该相流体;若0<F<1,则说明该单元内存在自由液面。VOF 方法通过确定流体区域间接定义自由界面,根据Euler 差分网格中每个单元所含流体体积与单元体积的比值函数的变化梯度来确定边界法向,再根据比值和边界法向设置边界条件[10]。

多相流模型包括气-液或液-液两相流、气-固两相流、液-固两相流以及三相流,具有泥浆流、气泡、液滴、颗粒负载流、分层自由面流动、气动输运、水力输运、沉降以及流化床等多种流动模式。其中有三种主要的多相流模型:VOF 模型(Volume of Fluid Model)、混合模型(Mixture Model)、欧拉模型(Eulerian Model)。

VOF 模型是一种建立在固定的欧拉网格下的表面跟踪方法。当需要得到一种或多种互不相融流体间的交界面时,可以采用这种模型[11-12]。在VOF 模型中,不同的流体组分共用一套动量方程,计算时在全流场的每个计算单元内,都记录下各流体组分所占有的体积率。VOF 模型的应用例子包括分层流、自由面流动、灌注、晃动、液体中大气泡的流动、水坝决堤时的水流、对喷射衰竭的预测,以及求得任意液-气分界面的稳态或瞬时分界面。

2 油箱模型的建立及网格划分

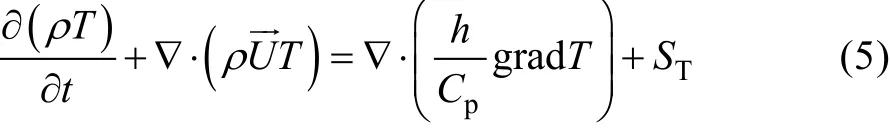

针对某款汽车油箱,建立其简化三维几何模型,如图1 所示。模型包括油箱外壳,位于油箱底部的隔板,位于油箱侧面的进油管道,位于油箱上部直通油箱底的吸油管道。

图1 油箱模型

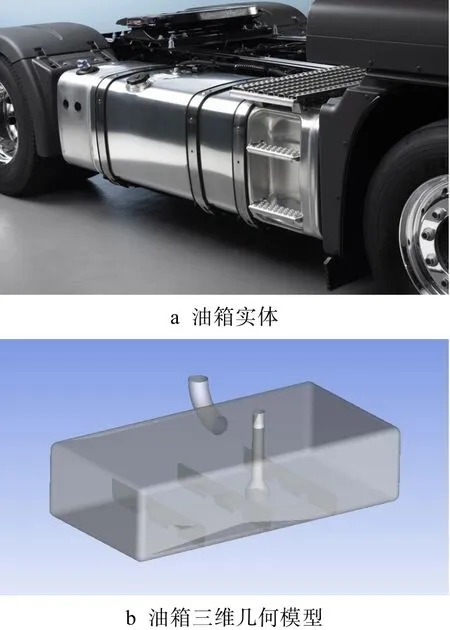

对模型进行网格划分,主要采用非结构网格,对吸油管和进油管内网格相对地进行加密处理。网格质量良好,共567 377 个单元,95 743 个节点,网格模型如图2 所示。

图2 网格划分模型

3 数值模拟结果及分析

以燃油和空气为研究对象,利用VOF 两相流模型进行瞬态三维数值模拟,采用控制变量法,对比分析有无隔板、不同冲击加速度、不同充液比对燃油晃动及油箱壁面所受压力的影响。其中,压力-速度耦合方式选择分步(Fractional Step),梯度选择基于节点格林-高斯(Green-Gauss Node Based),动量选择一阶迎风格式(First Order Upwind)。

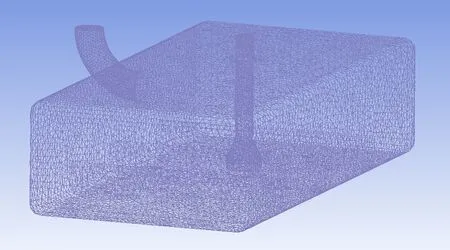

3.1 隔板

在充液比为25%的条件下,保持1g(g取9.81 m/s2)的加速度冲击,持续时间为0.45 s。对比分析有无隔板对燃油晃动情况的影响,数值模拟结果如图3 所示。可以看出,无隔板时燃油晃动更加剧烈,采用隔板有效地减小了燃油晃动,并且无隔板较有隔板更容易出现吸油管瞬间吸空,导致燃油不能稳定供给。

图3 有无隔板条件下燃油的晃动情况对比

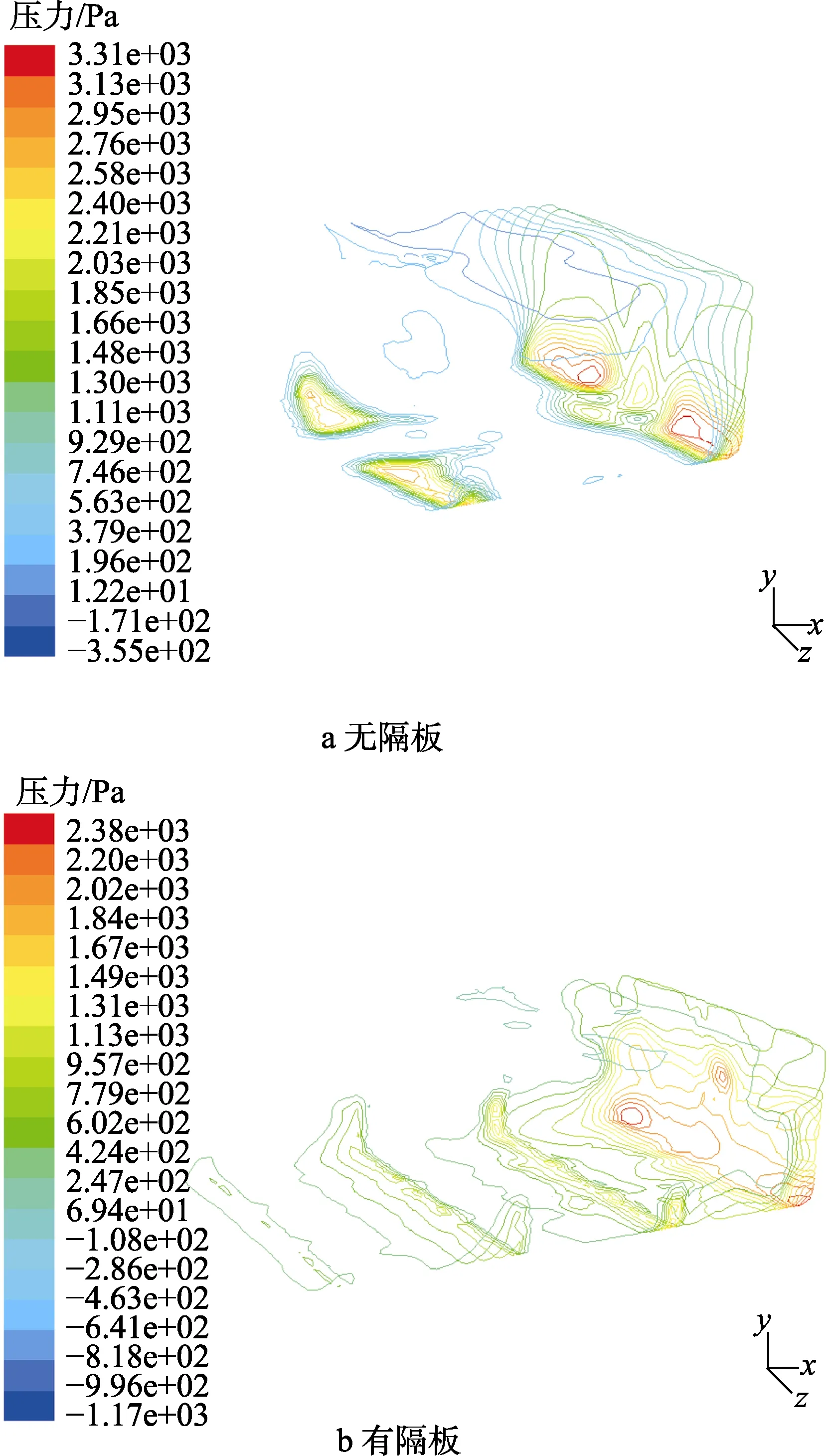

分析油箱壁面所受压力,即流体对壁面的压力,如图4 所示。可以看出,无隔板时壁面受到的最大压力为3310 Pa,有隔板时最大压力为2380 Pa。最大压力点都出现在油箱侧壁上,且无隔板的最大压力更大。

3.2 冲击加速度

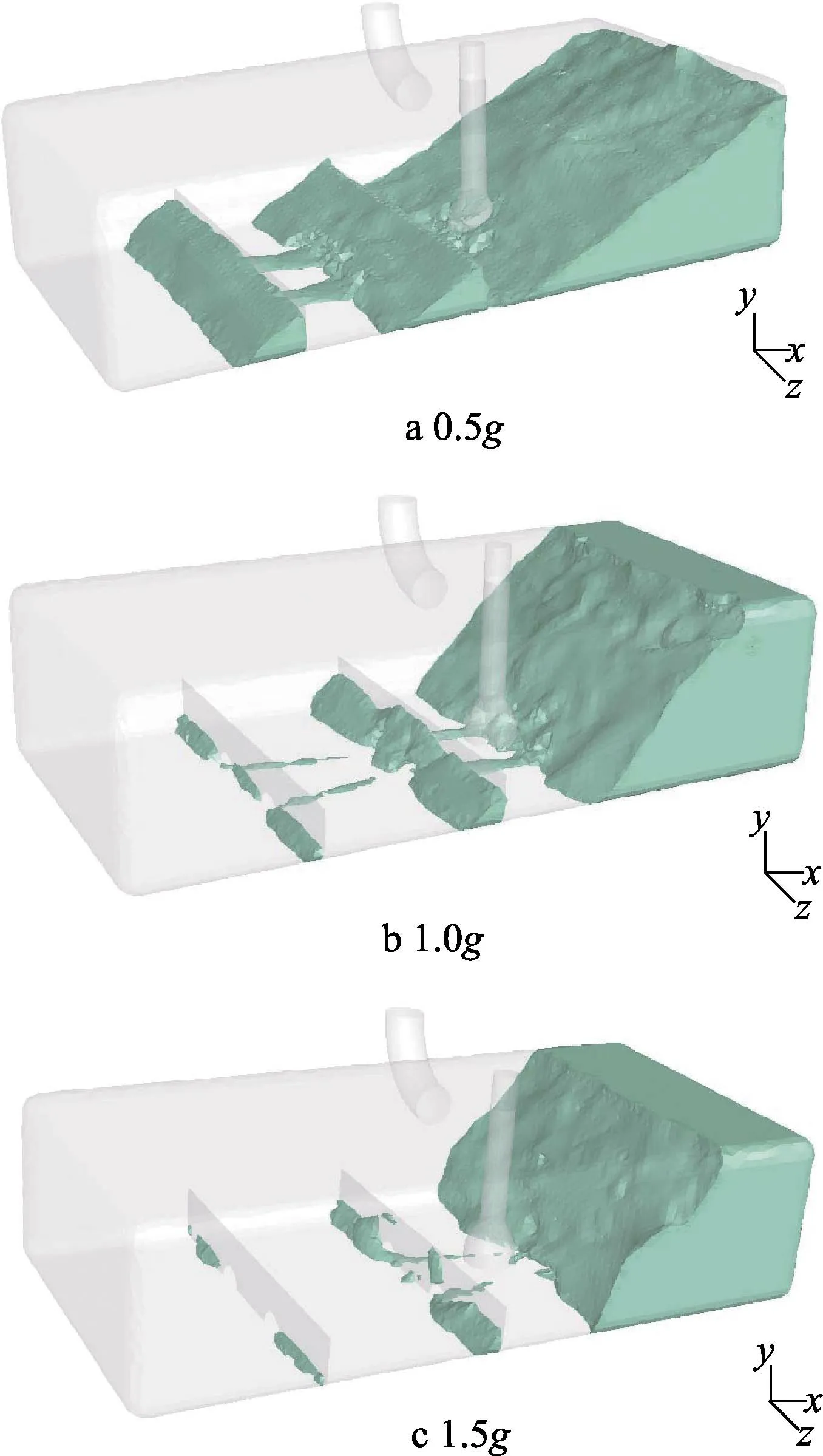

在有隔板、充液比为25%、持续时间为1.5 s 的条件下,对比分析冲击加速度大小分别为0.5g、1.0g、1.5g 对燃油晃动情况的影响,数值模拟结果如图5 所示。可以看出,冲击加速度为1.5g 时,燃油晃动最剧烈,吸油管瞬间吸空,燃油供给困难。冲击加速度为0.5g 时,吸油管被燃油淹没,能够正常供给燃油。结果表明,冲击加速度越大,燃油晃动越剧烈。

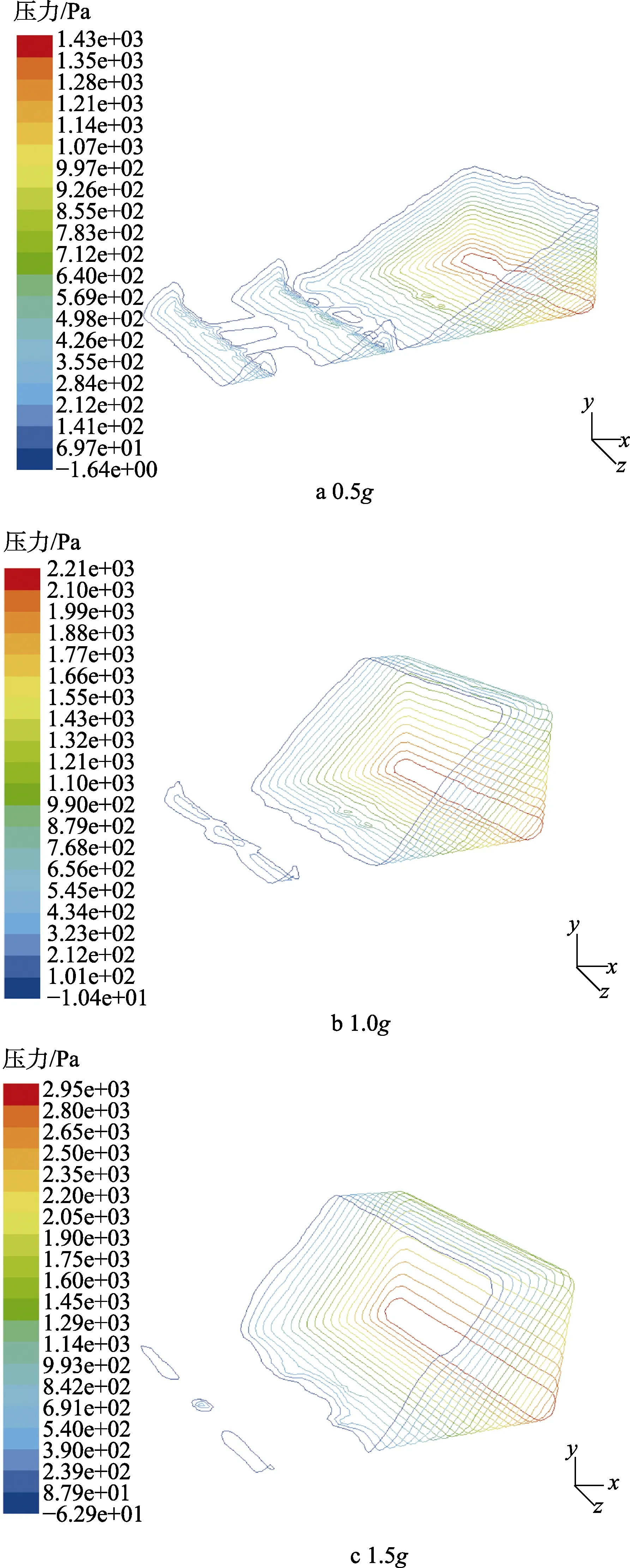

流体对壁面的压力如图6 所示。可以看出,冲击加速度为0.5g 时,壁面受到的最大压力为1430 Pa;1.0g 时最大压力为2210 Pa;1.5g 时最大压力为2950 Pa。最大压力点都出现在油箱侧壁和底部的交界线附近,且冲击加速度大的最大压力更大。

3.3 充液比

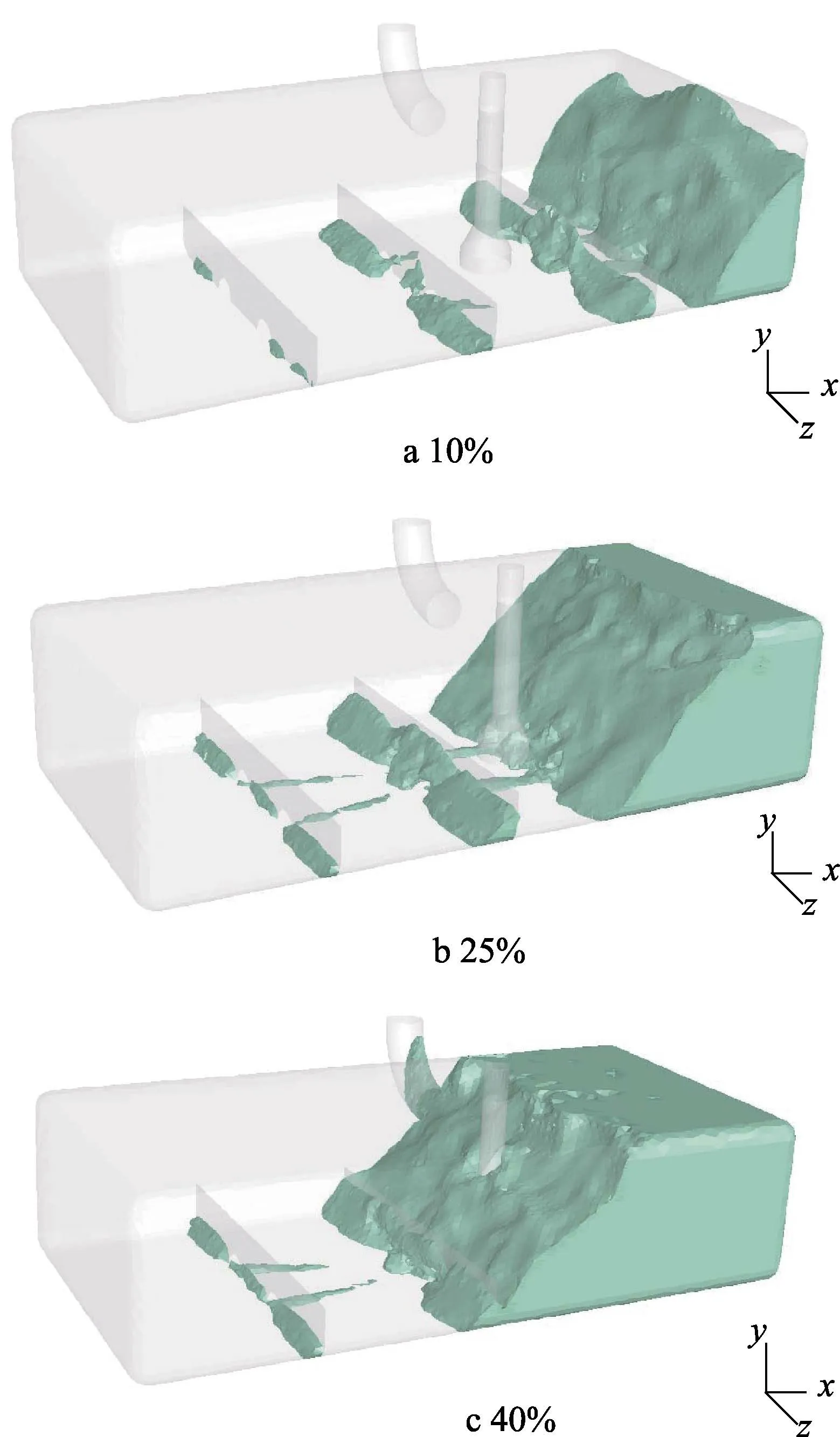

在有隔板的条件下,保持1g 的加速度冲击,持续时间为1.5 s,对比分析充液比分别为10%、25%、40%时对燃油晃动情况的影响,数值模拟结果如图7所示。可以看出,充液比为10%和25%时,由于燃油晃动,造成吸油管瞬间吸空,燃油供给困难。充液比为40%时,吸油管被燃油淹没,能够正常供给燃油。结果表明,充液比越小,越容易出现吸油管瞬间吸空现象,燃油供给困难。

图4 有无隔板条件下流体对壁面的压力云图

图5 不同冲击加速度下燃油的晃动情况对比

图6 不同冲击加速度下流体对壁面的压力云图

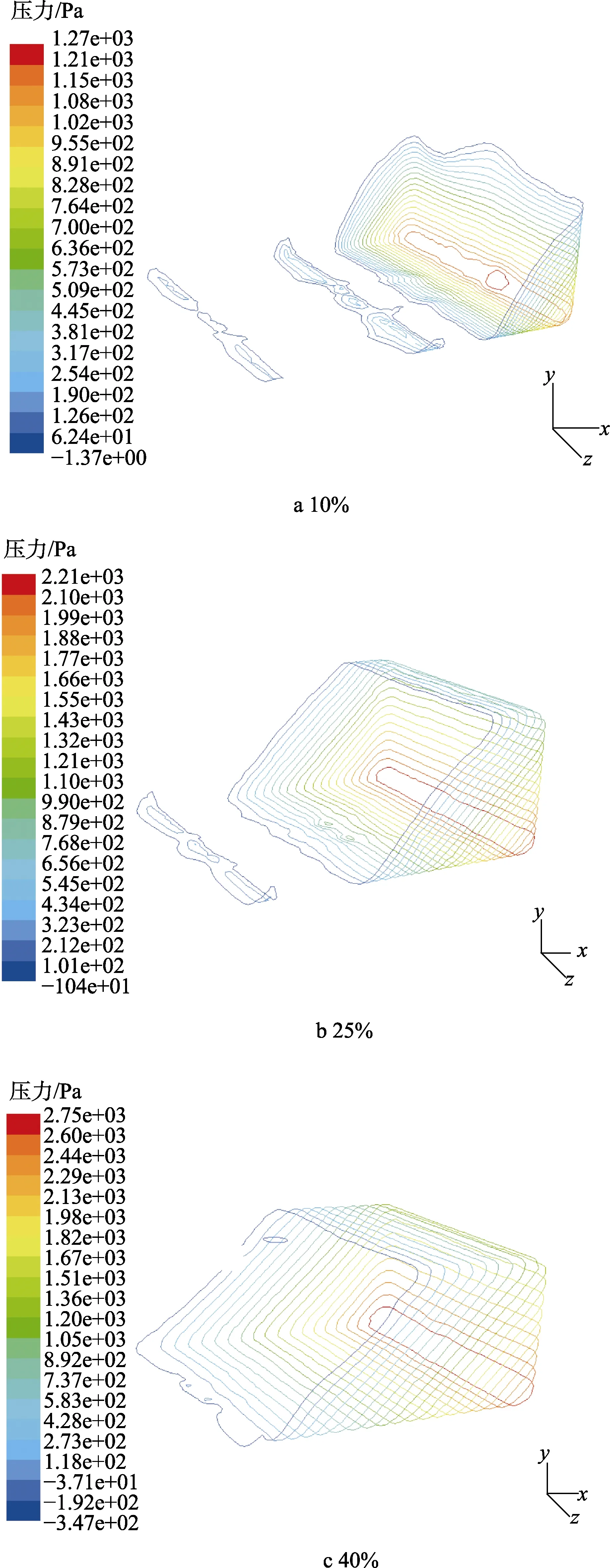

流体对壁面的压力如图8 所示。可以看出,充液比为10%时,壁面受到的最大压力为1270 Pa;25%时最大压力为2210Pa;40%时最大压力为2750 Pa。最大压力点都出现在油箱侧壁和底部的交界线附近,且充液比大的最大压力更大。

图7 不同充液比下燃油的晃动情况对比

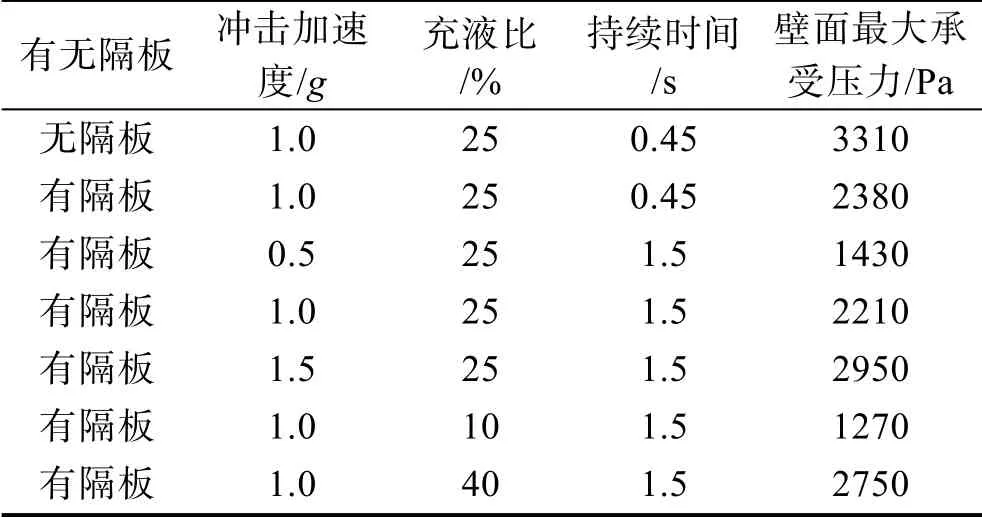

为了更直观地对比以上几种工况,将其结果汇总,见表1。由表1 可算得:燃油晃动产生的流体对油箱壁面的最大压力,有隔板比无隔板要小28%;采用隔板后,冲击加速度每提升0.5g,的流体对壁面的最大压力就会提高约760 Pa;充液比越大,油箱壁面受到的最大压力也越大,影响油箱的结构可靠性。

表1 燃油晃动情况汇总

4 结论

1)在无隔板、较大冲击加速度及较小充液比的情况下,燃油晃动更加剧烈,导致吸油管瞬间吸空,燃油供给困难。同时,油箱壁面受到的压力也越大,且最大压力集中在油箱侧壁与底部的交界线附近,出现压力的阶梯漩涡,并呈现向外扩张的趋势。因此,在实际驾驶中,应避免急刹、突然加速等行为,油箱中油量低于一定值后应当及时加油,以保证燃油正常供给。

图8 不同充液比时流体对壁面的压力云图

2)采用隔板后,燃油晃动现象得到有效控制,有利于减小燃油晃动,防止在低充液比下出现燃油供给不稳定的情况。同时,采用隔板可以减小油箱壁面所受压力,有利于保证结构可靠性。

3)油箱在运动过程中,存在严重的燃油晃动问题。通过将大空间的油箱划分为一个个单独的且有小孔连接的格子,从而达到小空间内充满燃油,则燃油晃动问题将会得到改善。其次加强底座强度,也可增强其抵抗加速、减速的油液对壁面的冲击的能力。

文中采用VOF 方法对汽车油箱燃油晃动进行的数值模拟和结果对燃油箱的设计具有指导意义。