基于智能内检测的某海底管道的泄漏分析

2019-12-25

(中海石油技术检测有限公司,天津 300452)

随着信息技术的发展和数字化管道的建成,越来越多的研究者开始关注大数据环境下[1-2]管道完整性相关数据的深入挖掘和利用。对于管道智能内检测数据来说,若仅用来进行缺陷剩余强度评价,不免过于浪费,更应该关注检测到的缺陷数据其背后的潜在信息,分析腐蚀的分布规律和异常,并分析异常的原因等,最大限度的提高检测数据的利用率,为管道的完整性管理决策提供更加科学的依据。如某双层海底管道于2013年和2015年分别实施了漏磁内检测,结果发现该海管的内管除了内腐蚀缺陷外还存在大量外腐蚀缺陷,尤其是在里程890—1 890 m之间存在较多且较严重的外腐蚀,与常规情况严重不符。初步推测该管道存在漏点,为找到漏点,在对这2次检测数据进行比对[3-4]的基础上,从3个方面对数据进行深入挖掘和分析。①腐蚀缺陷随里程的空间分布特点;②腐蚀缺陷随时间的发展特点;③内外腐蚀缺陷的对比。

1 管道概况

1.1 管道结构

该海底管道结构为双层保温管道,其结构见图1,内管和外管之间密封且充满保温物质,通常情况下,只有内管内壁接触含腐蚀因素的输送介质,而内管外壁几乎不会产生大量的腐蚀缺陷。

图1 海底管道结构示意

1.2 2次检测概况

2次内检测结果见表1。

表1 2次内检测概况

由表1可见,内管外壁腐蚀缺陷在短短1年多的时间里由732个增加至1 976个,最大深度由42%增加至79%,腐蚀数量和程度的发展都较严重,不符合通常情况下双层保温海底管道的腐蚀分布规律。

2 检测数据分析

2.1 泄漏点的位置

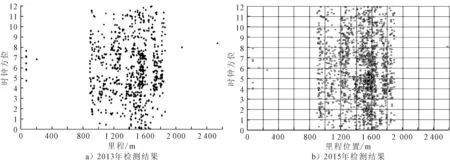

2次内检测外腐蚀缺陷分布见图2。

由图2可见,在2次检测中该管道均发现了大量的外腐蚀缺陷,且外腐蚀主要集中在890—1 890 m之间的这一段管段上。查阅管道施工图(见图3,摘自该管道完整敷设图DWG-S/L-01-010-4),该管道在大约890 m和1 890 m的位置各有1个锚固件(BULK HEAD)将内外管连接在一起,使得这一段里程形成了1个密封的环空空间,空间里填充着无腐蚀性的保温材料,在正常情况下该环空空间不会发生腐蚀。因此,怀疑该双层管道在该段里程内有泄漏点,导致腐蚀性介质进入内外管环空空间。环空空间的腐蚀性介质是来自内管泄漏还是外管泄漏,关于泄漏点的沿程位置确定,需要对缺陷数据进行深入挖掘和分析。

图2 外腐蚀缺陷分布

图3 管道铺设图(部分)

2.1.1 甄别泄漏点在内管还是在外管

从外腐蚀缺陷沿程分布情况可知,缺陷数量沿程分布不均匀,且相隔1年多的时间里外腐蚀缺陷数量急剧增加,远超过内腐蚀缺陷数量的增加程度。假如是内管泄漏,则内外管腐蚀性介质成分相同,则外腐蚀发展应该与890—1 890 m的内腐蚀发展特点相似。而在该段里程内从总量来说2次检测结果显示外腐蚀缺陷总量远超内腐蚀缺陷总量,见图4。

图4 890—1 890 m管段2015年腐蚀缺陷分布

从增长程度来说,2次检测结果显示内腐蚀缺陷数量增加不到200个,外腐蚀缺陷数量增加却超过1 200个,是内腐蚀缺陷增加数量的6倍之多,这说明环空区域内介质的腐蚀性远超过内管输送介质,而海水由于未进行丝毫的防腐处理等,具有非常强的腐蚀性,说明泄漏点位于外管上,外壁缺陷由海水腐蚀而产生。

2.1.2 确定泄漏点沿程位置

该段密封的环空空间内部充满了高密度聚乙烯发泡形式制作成的保温层,只有漏点位置与外部海洋环境直接接触,因此,环空内的腐蚀性介质海水的流动性非常弱,这一点与管道内部输送的油品介质流动性差异很大。腐蚀性海水从泄漏点向两边传播需要一定的时间,因此离泄漏点越远的位置,其接触海水的时间应该稍短;同时,海水在传播过程中其腐蚀性成分从泄漏点就开始接触钢制管壁,进而发生反应被逐渐消耗,而且离漏点越近的位置其腐蚀性成分越快的得到补充。因此,离泄漏点越远的位置其接触到的海水的腐蚀性应该相对越弱,故可推测离泄漏点较近的位置因腐蚀成分含量较高其缺陷数量也较多,漏点附近应该最多。故以200 m为分割长度,将里程890—1 890 m等距离分为5段,每段的缺陷数量见图5。

图5 2次检测腐蚀缺陷分段对比

由图5a)可见,无论是2013年还是2015年,在890 m—1 890 m范围内外腐蚀缺陷数量随里程的增加呈先增后降的趋势,在里程1 490—1 690 m管段缺陷数量达到最多,超过其他各段2倍还多;同时从2次检测数量对比来看,该200 m长管段外缺陷数量在1年多的时间里增量(499个)也远超过其他各段,而内腐蚀缺陷的分段数量就没有这样的规律,见图5b),这与造成内腐蚀的内部介质的流动性和分布有很大关系。因此,推测泄漏点位于1 490—1 690 m之间的管段上。

2.2 泄漏时间分析

2.2.1 外腐蚀速率计算

对于有2次智能检测数据的缺陷,其年腐蚀速率GR由2次腐蚀深度值计算而得。

(1)

式中:d2为后1次检测的深度,%;d1为前1次检测出的腐蚀深度,%;t为管道壁厚,mm;T为2次检测时间间隔,年。

由于缺陷数量较多,逐个对比难度较大,考虑到检测器的精度最终选择深度超过30%的缺陷点共计51个进行数据比对,结果见图6。

图6 外腐蚀缺陷腐蚀速率

腐蚀速率计算结果表明,51个缺陷点的腐蚀速率为0.935~3.928 mm/年,其中大部分缺陷的腐蚀速率为2~3 mm/年,这也说明海水的腐蚀性非常强,最大的腐蚀速率约为4 mm/年。

2.2.2 分析泄漏时间

根据的腐蚀速率计算结果,反推各个缺陷点开始发生腐蚀的时间。以首次智能检测时间为反推的起始时间,反推结果见图7,51个缺陷点中有47个缺陷点即超过90%的缺陷点在2年内就发展达到2013年的程度。因此认为腐蚀开始于首次智能检测之前的0.43~1.93年之间。

图7 腐蚀发生距首次检测的时间

2.3 结果验证

该海管后期维修更换时,发现泄漏位置位于S065焊缝附近,见图3。经过与内检测报告比对,该焊缝的内检测里程为1 686 m,该位置与推测的漏点大概位置(1 490—1 690 m管段)相吻合。因此,漏点的位置推测得到了验证。对回收的管道进行检查发现,内外环空之间存在海水的痕迹,而没有油品介质的痕迹,这也验证了此前的推测,漏点在外管上,腐蚀由海水造成。

3 结论

1)通过对该管道2次智能内检测得到的内外腐蚀缺陷分布特点的分析,得出管道漏点的里程位置,并分析出是内管漏还是外管漏,可为后续的维修维护提供依据。

2)通过对2次检测到的外腐蚀缺陷的时间发展特性和缺陷点的腐蚀速率,可确定管道泄漏开始的时间。

3)对比该管道2次智能检测得到的腐蚀缺陷深度可知,海水对碳钢的腐蚀性非常强,碳钢在海水中的腐蚀速率主要集中在2~3 mm/年,最快能达到4 mm/年。因此,一定要保证海底管道外部防腐措施的有效性。

海底管道的智能内检测数据来之不易,且作为油气管道完整性管理数据中最重要的部分,有必要以该数据为基础,结合外检数据、工艺数据等进行比对和分析,深入挖掘相关数据之间的关系,为后续的生产运营提供更加科学合理的依据。