GCr15轴承钢在盐酸溶液中的点蚀行为

2019-12-24

(北京科技大学 钢铁共性技术协同创新中心,北京 100083)

GCr15是一种合金含量较少、具有良好性能、应用广泛的高碳铬轴承钢[1]。国产GCr15轴承钢热轧盘条在酸蚀低倍检验中不合格,不能达到国标评级标准要求,其断面出现孔洞缺陷,为细小的点蚀,说明其耐腐蚀性能较差,严重影响了国产轴承产品的综合性能,制约国产轴承钢进入高端市场[2-6]。目前,关于GCr15轴承钢的生产制造、力学性能方面的研究很多[7-10],而对其组织形成酸蚀孔洞的腐蚀机理研究得较少,并且这些研究工作主要集中在带状组织,碳化物的影响等方面,但都未能找到引起酸蚀孔洞的根本原因。本工作以国产GCr15轴承钢热轧盘条为研究对象,采用原位腐蚀观察法对其在盐酸中的点蚀行为进行了研究。

1 试验

试验材料为某钢厂生产的GCr15轴承钢热轧盘条(直径10 mm),其化学成分(质量分数)为:1.45% Cr,0.95% C,0.25% Si,0.28% Mn,0.011% P,0.004% S,0.008% Al。从热轧盘条上切下若干个长度为15 mm的圆柱形试样。将一部分试样从其半径1/2处纵向切开,为纵截面试样;其余试样为横截面试样。用2 000号砂纸打磨试样表面至表面光滑,并对表面进行抛光处理。将横截面试样置于65 ℃盐酸溶液(水与体积分数36%盐酸按体积比1∶1配制)中腐蚀25 min。酸蚀后的横截面经2 000号砂纸研磨去除表面腐蚀产物后再经抛光处理,然后采用金相显微镜观察横截面的腐蚀形貌,采用共聚焦显微镜观察试样点蚀的三维形貌。在同样的条件下对纵截面试样进行酸蚀,然后采用扫描电镜观察纵截面上点蚀坑的形貌。

通过腐蚀原位观察法研究了GCr15轴承钢在65 ℃盐酸溶液中的腐蚀起源及生长过程。先采用显微硬度计在横截面试样表面打硬度坑作为标记,在腐蚀不同时间后采用光学显微镜观察其腐蚀形貌。采用能谱仪(EDS)分析夹杂物成分。

2 结果与讨论

2.1 热盐酸腐蚀形貌

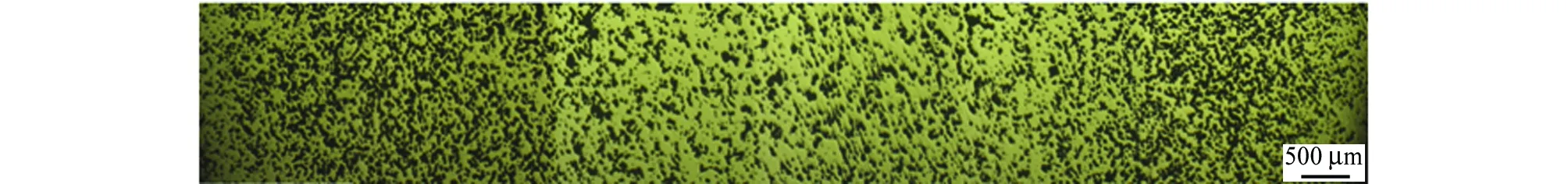

宏观观察可见,经25 min酸蚀后GCr15轴承钢横截面表面粗糙,中心部分呈现出麻点状。将金相显微镜下拍摄的多张横截面腐蚀形貌照片进行拼接,结果见图1。从图1可以看出,试样横截面上腐蚀点坑十分密集,许多点坑连成一片,腐蚀深度较深,中心处的腐蚀坑孔径更大,1/4处虽然腐蚀坑孔径较小但更密集。

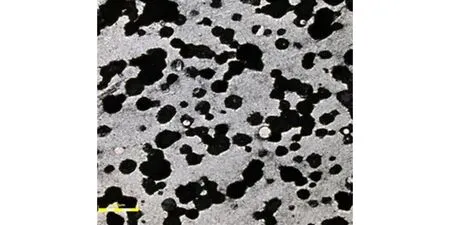

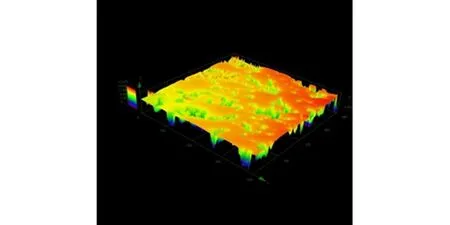

由图2可见:试样横截面上的点蚀坑深度最大可达0.6 mm左右,且有多个点蚀坑相连形成大面积的点蚀。

图1 试样横截面的腐蚀形貌Fig. 1 Corrosion morphology of cross section of the sample

(a) 二维

(b) 三维图2 试样横截面二维及三维腐蚀形貌Fig. 2 Two-dimensional (a) and three-dimensional (b) corrosion morphology of cross section of the sample

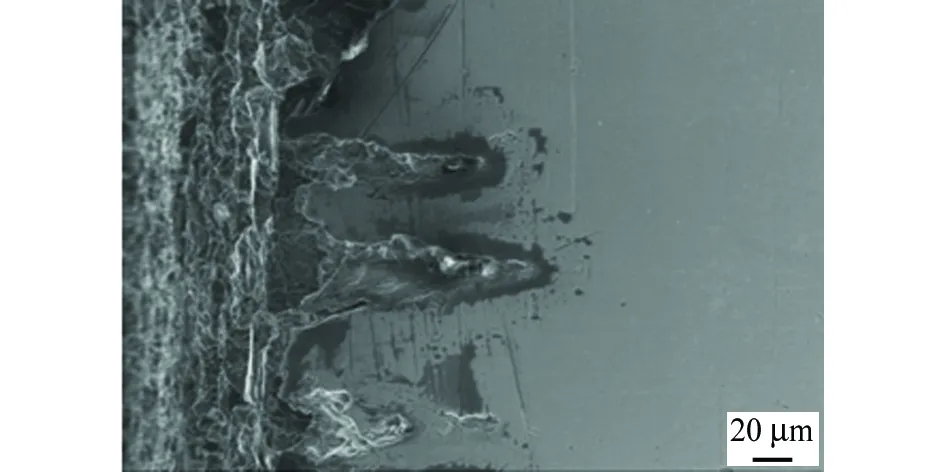

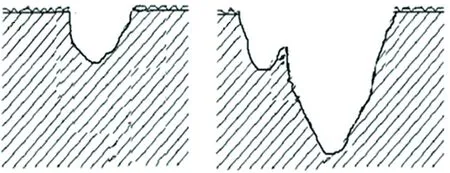

由图3可见:由于纵截面未用砂纸研磨,所以表面凸凹不平,这说明非点蚀位置也发生了腐蚀,点蚀坑呈圆锥形,从纵截面表面到内部逐渐变小。图4为不同时期点蚀发展的形态:早期,以单个独立的点蚀坑为主;后期,点蚀坑开口扩大,深度增加,距离较近的相邻点蚀坑,会出现两个或更多点蚀开口相接、最终合并的情况。

图3 试样纵截面点蚀坑的SEM形貌Fig. 3 SEM morphology of pits on longitudinal section of sample

(a) 早期 (b) 后期图4 腐蚀不同时期点蚀坑的形貌Fig. 4 The morphology of corrosion pits in early stage (a) and later stage (b) of corrosion

2.2 MnS夹杂对点蚀的影响

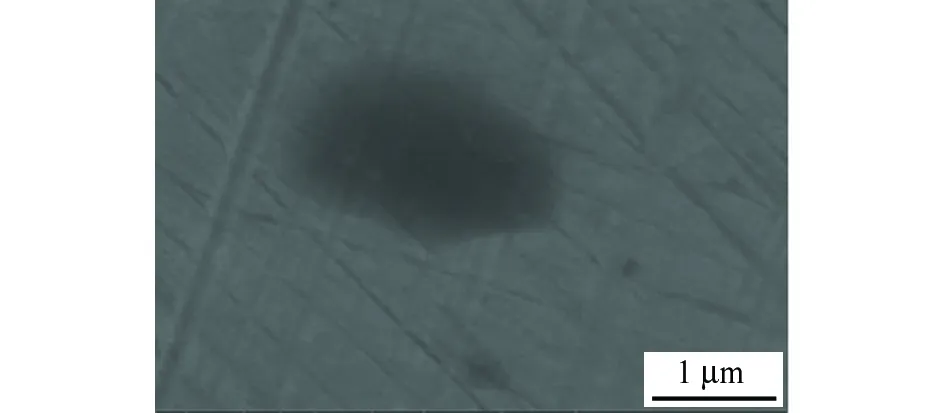

横截面试样表面某点蚀坑抛光后留下了一个椭圆形夹杂物,对该夹杂物进行能谱分析,结果表明该夹杂物为MnS,如图5所示。

(a) SEM形貌

(b) 能谱图5 试样横截面表面夹杂物的SEM形貌及其能谱Fig. 5 SEM morphology (a) and EDS spectrum (b) of inclusions on cross-sectional surface of sample

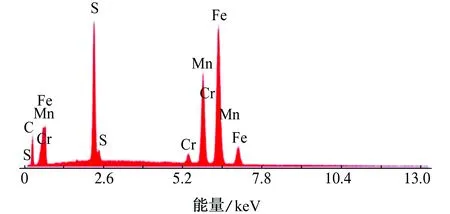

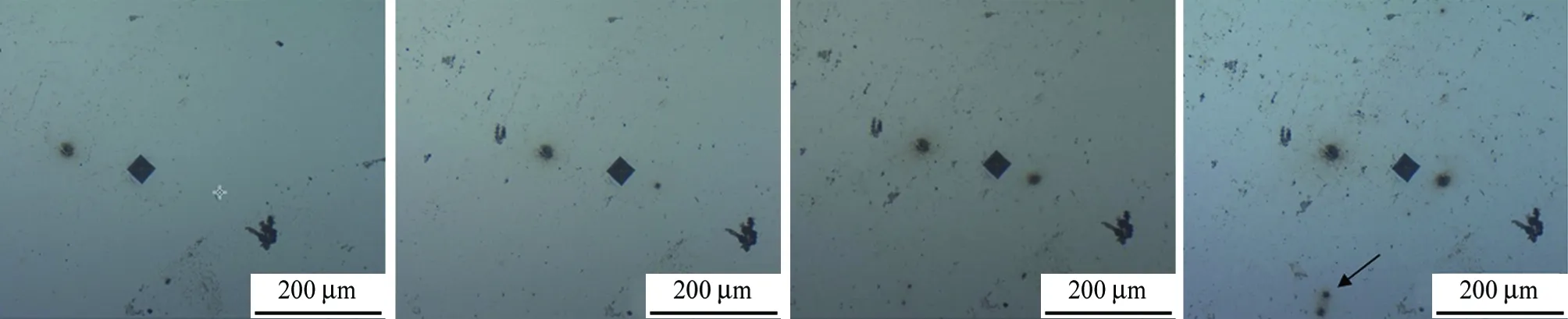

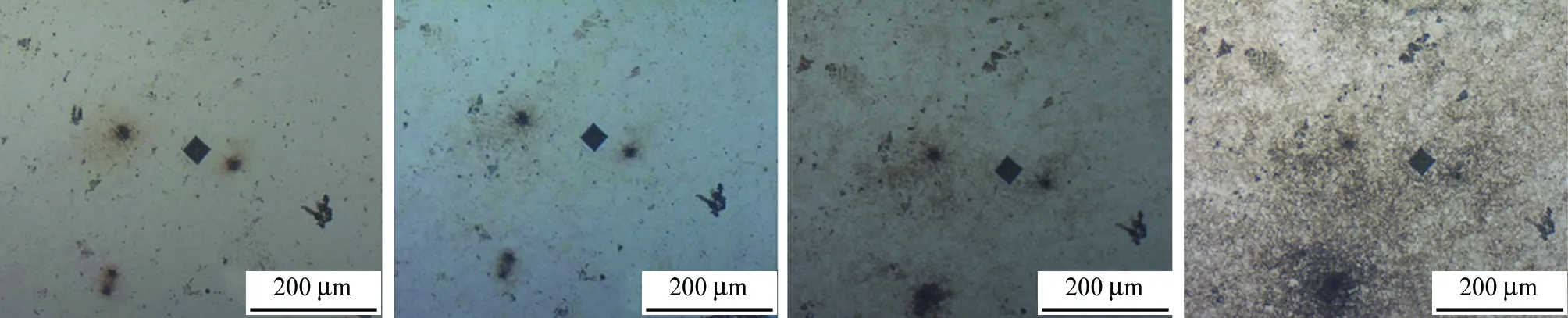

比较试样在盐酸溶液中腐蚀不同时间后横截面的OM形貌,如图6所示。结果表明:腐蚀30s后,在硬度坑(黑色方形)左右各出现一个点蚀起源位置;随着腐蚀时间的延长,点蚀坑变大,但并不显著。在图中箭头所示位置,腐蚀30 s后,横截面上并没有出现点蚀,但是该处点蚀坑发展很快,腐蚀区域(颜色变深)面积也迅速超过了腐蚀30 s时出现的点蚀。这说明最初出现的点蚀并不一定是扩展最快的。这种现象可能和点蚀位置处椭圆形MnS夹杂物的深度有关,MnS溶解形成的腐蚀产物会促进腐蚀的发展,如果MnS夹杂物的体积更大、深度更深,其形成的腐蚀产物扩散,降低点蚀萌生处的电位,使该处的腐蚀情况加剧。在本试验的强酸环境中,整个基体不断被腐蚀,当基体被腐蚀减薄后,一些原本在材料内部没有露头的MnS夹杂物在横截面处露出,开始被腐蚀,形成新的点蚀起源。

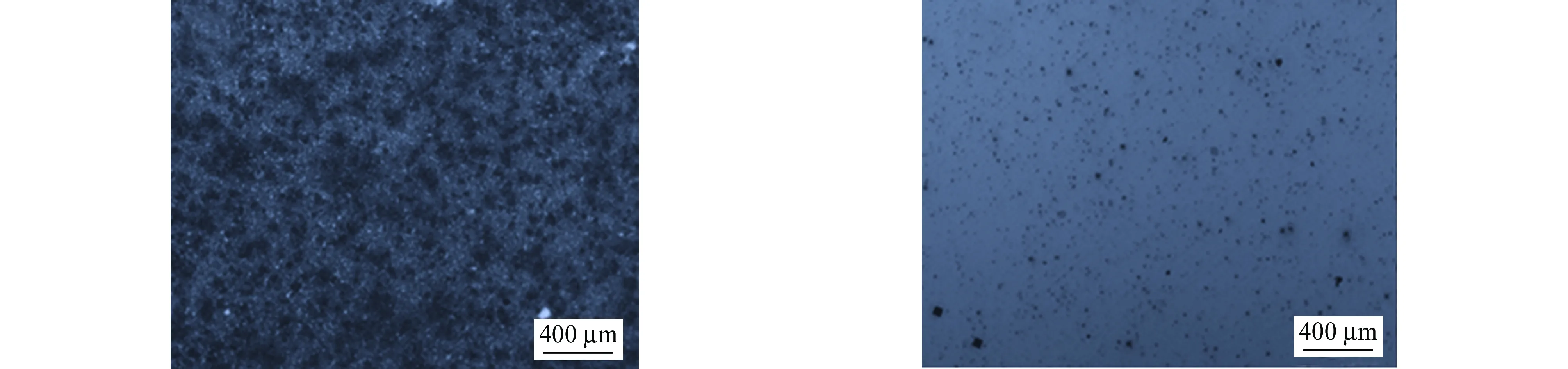

为了研究已形成的点蚀生长情况,选取试样横截面的同一位置,在盐酸水溶液中经不同时间腐蚀后,观察其点蚀坑变化情况,结果如图7~8所示。

由图7可知,腐蚀30 s后,试样横截面上出现了密布的深色区域,分布较为均匀,经过抛光处理,可以看到深色区域的中心是点蚀坑,点蚀坑深度很浅,并且点蚀坑周围基体仍然平整。

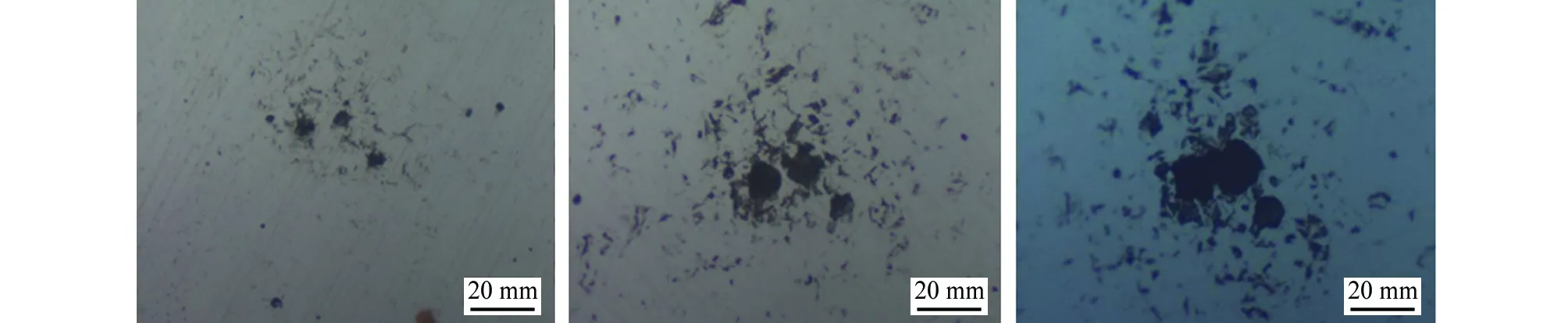

图8为不同侵蚀时间的点蚀坑变化情况。由图8可见,腐蚀90 s后,点蚀坑开始扩大,深度逐渐增加,腐蚀5 min后,点蚀坑迅速增大变深,腐蚀15 min后,相邻点蚀坑不断长大,最终相接形成大的点蚀坑。

2.3 分析与讨论

盐酸溶液对GCr15轴承钢的腐蚀过程为典型的点蚀。点蚀孔一般是开口的,从试样表面到内部,孔半径逐渐变小。点蚀一般小而深,具有一定的隐蔽性,难以及时发现,所产生的危害也很大[11-13]。

大量研究表明,很多情况下杂质往往是点蚀形核的活性点。即使在锰含量相当低的钢中,也有可能由于富锰硫化物的出现而导致严重的点蚀。在很多发生点蚀的金属材料中,总是可以检出MnS[13]。ORGAN等[14]认为杂质密度存在一个临界值,高于此临界值时,腐蚀速率将会显著提高。金属材料中夹杂物含量尤其是MnS夹杂物含量越高,点蚀现象越严重。 原位腐蚀观察结果表明,点蚀首先起源于MnS夹杂物,随着腐蚀时间的延长,点蚀坑不断扩大,深度不断增加,最终相邻的点蚀坑合并成更大的腐蚀坑。钢中MnS夹杂物所在区域的组织往往容易松弛,在强盐酸环境中夹杂物极易发生溶解,其反应如式(1)所示。MnS溶解产生的H2S会电解,如式(2)和(3)所示。MnS夹杂物具有良好的塑性,在轧制后的钢中一般以长条形存在,曲率半径较小,夹杂物的溶解一般从曲率半径最小处开始,因此可以观察到MnS夹杂物最先溶解,出现腐蚀坑洞。

(a) 30 s (b) 60 s (c) 90 s (d) 120 s

(e) 150 s (f) 180 s (g) 210 s (h) 240 s图6 腐蚀不同时间后试样横截面的OM形貌Fig. 6 OM morphology of cross section of the sample corroded for different periods of time

(a) 抛光前 (b) 抛光后图7 抛光前后试样横截面的形貌(腐蚀30 s)Fig. 7 Morphology of cross section of the sample corroded for 30 s: (a) before polishing; (b) after polishing

(a) 90 s (b) 5 min (c) 15 min图8 腐蚀不同时间后试样横截面抛光后的形貌Fig. 8 Morphology of cross section of the polished sample corroded for different periods of time

(1)

(2)

(3)

图9为酸性溶液中MnS夹杂物诱发点蚀的过程:产生的HS-和S2-可以使铁溶解的活化过电位降低,进而加速腐蚀过程,造成夹杂处基体的腐蚀。在钢基体与夹杂物的交界处,铁原子排列混乱,热力学稳定性差,夹杂物在交界处的附着力低,在盐酸环境中夹杂物边缘位置极易发生溶解。以夹杂物与钢基体交界处为阳极,在几个微米范围内形成微电池,造成蚀坑内的钢持续溶解。夹杂物脱落之后,金属离子发生水解,蚀坑内的pH持续降低,导致点蚀继续向纵向发展。在酸性高Clˉ含量的腐蚀环境中,与其他类型的夹杂物相比,MnS夹杂物更容易诱发点蚀。

点蚀坑的数量与腐蚀截面处MnS夹杂物的露头数量有关,露头数量越多,点蚀坑越密集,反之亦然。因此,在上述试验中,可以通过减少GCr15轴承钢中MnS的含量来减轻其在盐酸溶液中的点蚀程度,例如进一步降低钢中S元素含量,以便减少MnS的生成。

3 结论

(1) 在盐酸溶液中GCr15轴承钢表现为典型的点蚀过程,随着腐蚀时间的延长,点蚀坑的面积和深度进一步扩大。

(2) 腐蚀过程中,点蚀首先起源于MnS夹杂物处,随着蚀坑内钢的溶解,夹杂物脱落,蚀坑内的pH持续降低,导致点蚀继续向纵向发展。点蚀坑的数量与腐蚀截面处MnS夹杂露头数量有关,露头数量越多,点蚀坑越密集。

(a) 第一阶段 (b) 第二阶段 (c) 第三阶段图9 酸性溶液中MnS夹杂物诱发点蚀的机理示意Fig. 9 Mechanism diagram of pitting induced by MnS inclusion in acidic solution