分级尾砂充填料浆的工作特性及多因素影响规律

2019-12-24贾住平胡亚飞

贾住平,胡亚飞

(1.贵州职业技术学院,贵阳 550023;2.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083)

随着地下矿山开采深度的不断增加,矿山的充填成本也在不断增加;尾矿的不断积累增加了尾矿库的维护成本。采用尾砂代替机制砂进行充填,不仅可以大幅度缓解矿山的尾矿库库存压力,而且可以降低矿山的充填成本,具有显著的经济效益和环保效益[1-2],很多学者对尾砂充填的应用进行了研究。影响尾砂料浆工作特性的主要因素是强度以及料浆流动性,强度低可能导致充填体失稳破坏,流动性差会影响充填效率[3-4]。黄璐等[5]通过开展强度试验发现,胶结体强度与水泥量和料浆浓度等因素成正相关,料浆浓度越高,效益越好;张修香等[6]通过研究发现高浓度料浆工作性受多种因素的影响,料浆浓度和细料含量对流动性影响较大;齐兆军等[7]对比了某矿山的全尾砂和分级尾砂发现相同配比下全尾砂的流动性和强度等指标更好;柳小胜[8]对短流程无砂仓分级尾砂充填进行研究,发现该工艺虽然管理难度大,但是具有建设快、成本低、效益高等优势,可为同类型矿山提供指导。分级尾砂充填的应用具有较高的经济和环保效益,研究其配比对工作特性的影响,并建立配合比选取规律,是充填采矿的一个研究方向[9-10]。

锦丰金矿拟采用分级尾砂代替机制砂进行充填,为研究尾砂料浆的工作特性,以充填料浆的强度和流动性为考察对象,基于均匀设计法开展配合比试验,利用均匀设计软件分析不同因素对充填料浆工作特性的影响水平,得出了水泥掺量、料浆浓度、充填剂掺量对单轴抗压强度、塌落度和扩散度的作用规律,指导选取最佳配合比。研究结果可为同类矿山提供指导。

1 试验设计

1.1 试验材料

试验用尾砂选用旋流器底流的分级尾砂,其粒级组成如图1,旋流器底流-20 μm含量为28%,达到了制备高浓度料浆的要求;胶凝材料选择仁都P.C32.5普通硅酸盐水泥;外加剂为BASF公司生产的Minefill 501型充填剂,其具有增加料浆流动性的功能。

图1 分级尾砂粒级组成曲线Fig.1 Graded tail sand fractional composition curves

1.2 考察指标

根据充填料浆的工作特性,主要考察如下两个指标:

1)充填料浆流动性指标:塌落度、扩散度;

2)充填料浆强度指标:试块7 d、28 d单轴抗压强度。

1.3 配合比试验方案设计

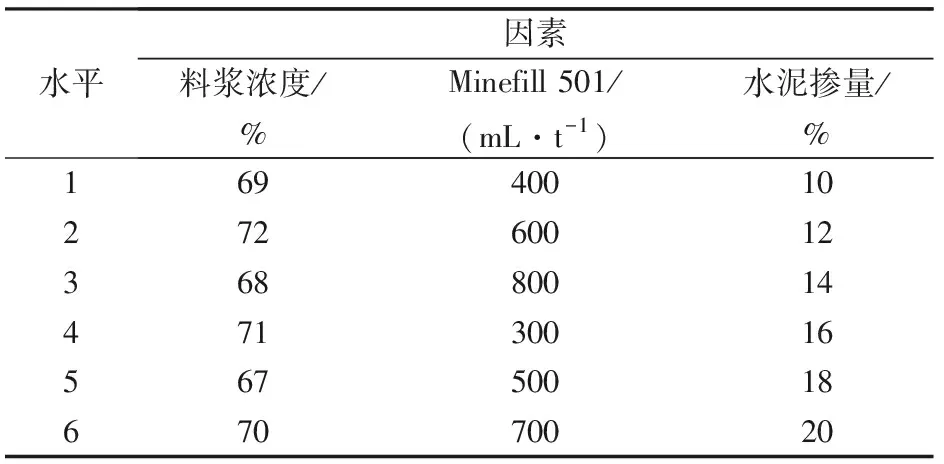

本次配合比试验主要研究以下因素的合理水平:水泥掺量(10%~20%)、料浆浓度(67%~72%)、Minefill外加剂掺量(300~800 mL/t)条件下分级尾砂底流+水泥为骨料的充填料浆流动性及充填体强度指标,为验证外加剂效果设置了不掺外加剂的对照组。试验各因素及水平见表1所示,对各因素各水平采用A1.2U6(64)均匀设计法安排试验。

表1 因素水平表

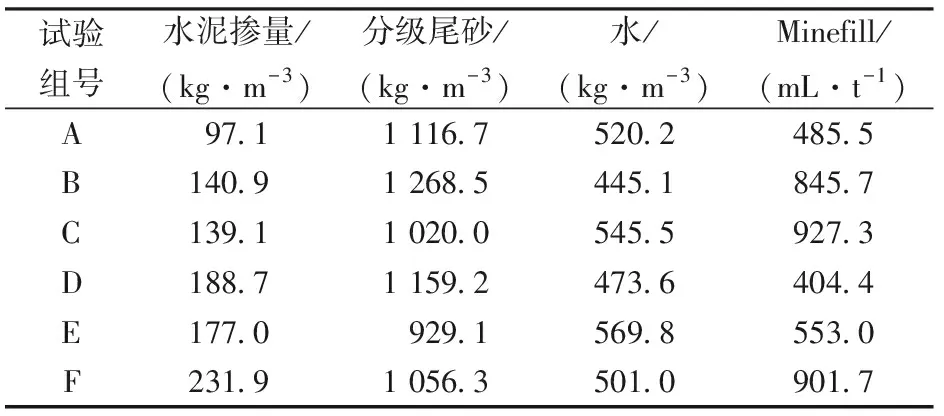

表2 方案具体参数

1.4 试验过程

按照配合比试验方案配置料浆,使用电动搅拌机均匀搅拌2 min,倒入塌落桶测试塌落度和扩散度;剩余料浆搅拌均匀后浇筑到直径80 mm×160 mm的圆柱型试模内,常温养护24 h后,放到室温30℃、湿度95%的养护室继续养护。待试块分别养护7 d、28 d后,使用压力机测定单轴抗压强度。

2 试验结果与分析

2.1 料浆流动性影响因素及影响水平分析

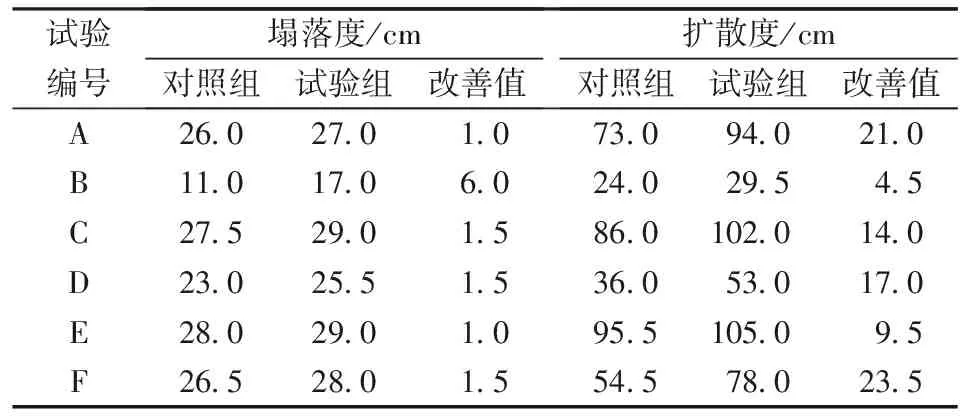

流动性由充填料的浓度、水泥掺量、Minefill掺量决定,主要通过塌落度、扩散度来反应。料浆流动性试验结果见表3。

表3 试验结果

2.1.1 扩散度影响因素分析

充填料浆扩散度可以较准确地反映出其与料浆质量分数、水泥掺量、Minefill掺量的相互关系,相对于高变形能力和变形速度的自流充填料浆,扩散度指标衡量料浆流动性具有更好的适应性。

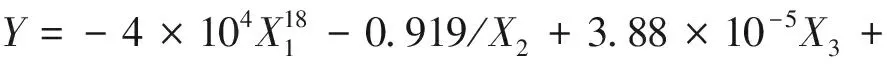

采用均匀设计软件对三因素对料浆扩散度的影响进行回归分析,其回归方程如下:

(1)

式中:Y—料浆扩散度,mm;X1—料浆浓度,%;X2—水泥掺量,%;X3—Minefill掺量,mL/t。

通过回归方程可以看出:料浆浓度与扩散度成负相关,水泥掺量与扩散度成正相关,Minefill添加量与扩散度成正相关。各因素对扩散度的影响水平通过计算各因素对料浆流动性的贡献值进行比较:X1(77.9%)>X3(5.64%)>X2(0.26%),可见,料浆浓度对流动性的影响作用最为显著,其次是Minefill,最后是水泥掺量。对各因素对扩散度的影响规律进行分析。

1)外加剂对料浆扩散度的影响

为了探明Minefill对料浆扩散度的影响,将添加Minefill前后不同质量浓度料浆的扩散度进行比较,对比曲线见图2。

由图2可以看出:料浆扩散度随着浓度的增加而降低,浓度越高,其扩散度越小。添加Minefill的料浆,其扩散度要明显高于未加Minefill的料浆,且料浆浓度在68%~70%时,其作用效果最显著,扩散度提高值在30 cm左右。浓度低于68%或高于70%时其作用效果降低。

通过上述分析,添加Minefill的料浆浓度为70%或未加Minefill的料浆浓度为69%时,其扩散度即可满足料浆自流输送的要求。Minefill添加量为550 mL/t时可将浓度由69%提高到70%。

图2 不同浓度下的料浆扩散度曲线Fig.2 Slurry diffusion curve at different concentrations

2)水泥掺量对料浆扩散度的影响

为验证水泥掺量对扩散度的影响重新设计了一组试验,料浆浓度为70%,水泥掺量为12%~25%,测试结果见图3。

图3 水泥掺量与扩散度的关系Fig.3 Relationship between cement content and diffusion strength

通过图3可以看出,料浆扩散度随着水泥掺量的增加而增加。

2.1.2 塌落度影响因素分析

塌落度受到料浆浓度、Minefill添加量等因素的影响,不同浓度、不同水泥掺量下的料浆塌落度见图4。

由图4可知,塌落度随着浓度增加而降低,当浓度增大到70%后,其塌落度值迅速降低。根据充填经验,实现自流输送的料浆塌落度应该在26~28 cm之间,因而可能满足料浆自流输送要求的浓度在69%~70%之间。

添加Minefill后的料浆塌落度提高1~6 cm,且在高浓度料浆下作用效果更为明显。未添加Minefill的料浆当浓度在70%以上时,塌落度降低速率更大,低于26 cm,无法实现自流输送。而添加Minefill的条件下,适当提高料浆浓度,塌落度仍可保持在26 cm以上。

图4 不同浓度下的塌落度曲线Fig.4 Slump curves at different concentrations

2.2 料浆强度影响因素及影响水平分析

料浆强度试验结果见表4。

表4 强度试验结果

采用均匀设计数据分析软件对强度影响因素及影响水平进行分析:水泥掺量对充填体强度贡献最大,为99.4%;料浆浓度对强度的贡献度较小为7.5%;Minefill对充填强度贡献度为零。回归方程如下:

Y=9.12X1+2.51X2-2.12

(2)

式中:Y—单轴抗压强度,MPa;X1—水泥掺量,%;X2—料浆浓度,%。

由式(2)可以看出,料浆强度与水泥掺量、料浆浓度成正相关。

2.2.1 料浆浓度对充填强度的影响

为了探明料浆浓度对充填强度的影响规律,特进行料浆浓度66%~72%、水泥掺量12%、Minefill掺量550 mL/t条件下的配合比试验,分析料浆浓度与充填强度的关系(图5)。

图5 料浆浓度与抗压强度的关系Fig.5 Relationship between slurry concentration and compressive strength

由图5可知,充填强度随着料浆浓度的增加而增大,料浆浓度每提高1%,7 d强度提高约0.05 MPa,28 d强度提高约0.1 MPa。可见:增大料浆质量分数是提高充填体强度的有效方法,在保证充填质量的前提下,提高其质量分数可有效降低水泥耗量,进而降低充填成本。

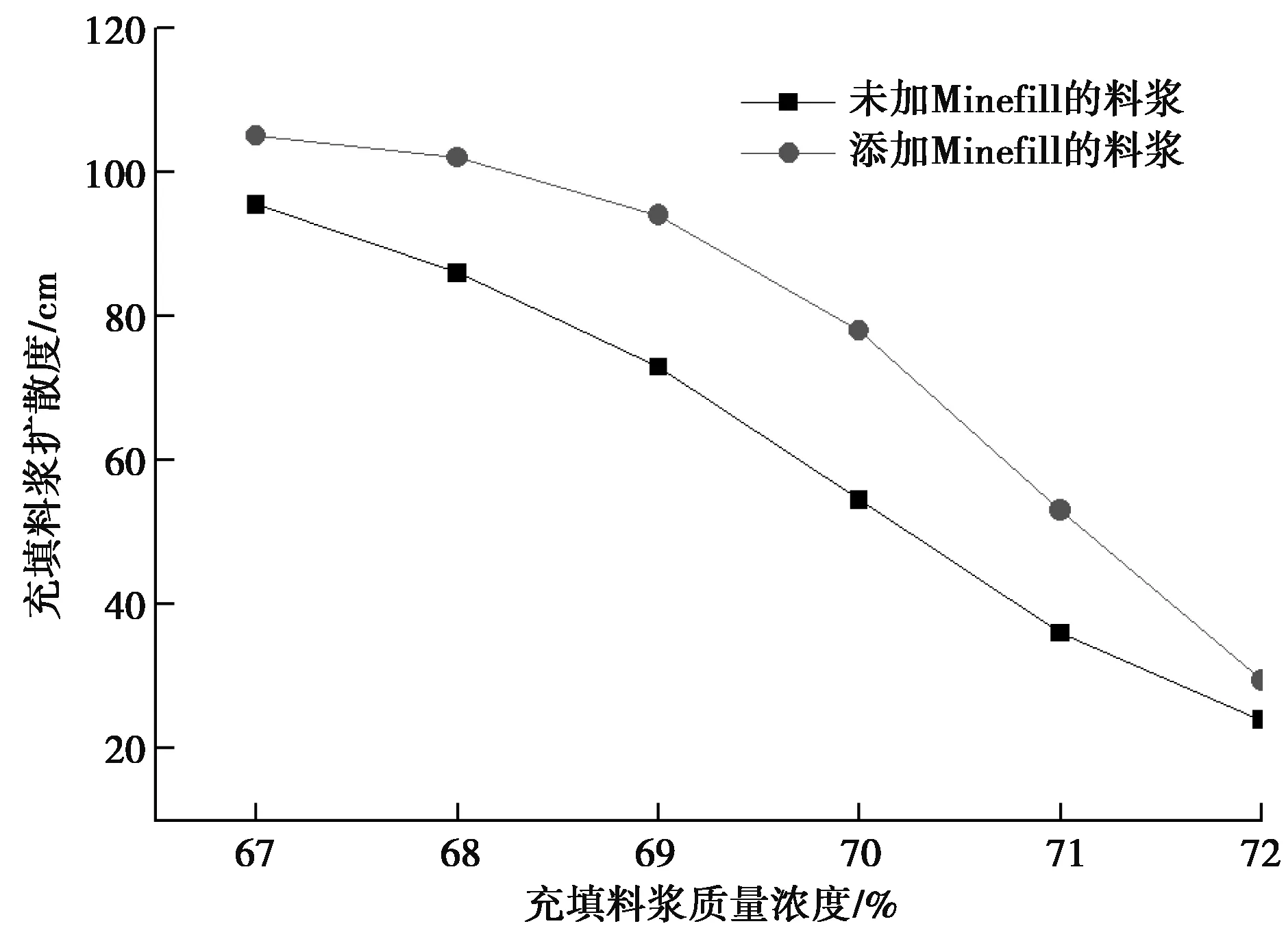

2.2.2 水泥掺量对充填强度的影响

通过前述分析,开展了料浆浓度70%+水泥掺量12%~20%+Minefill掺量550 mL/t以及料浆浓度69%+水泥掺量12%~20%的强度试验,结果见图6。

图6 水泥掺量与抗压强度的关系Fig.6 Relationship between cement content and compressive strength

由图6可知,充填体强度与水泥掺量成线性关系,充填体强度随着水泥掺量的增加而增大。锦丰金矿采用上向分层水平进路充填采矿法,充填体7 d强度要达到0.35 MPa。通过拟合方程可以计算出:当达到7 d强度0.35 MPa时,添加Minefill的料浆所需的水泥掺量为10.7%;未掺Minefill的料浆所需的水泥掺量为13.6%。

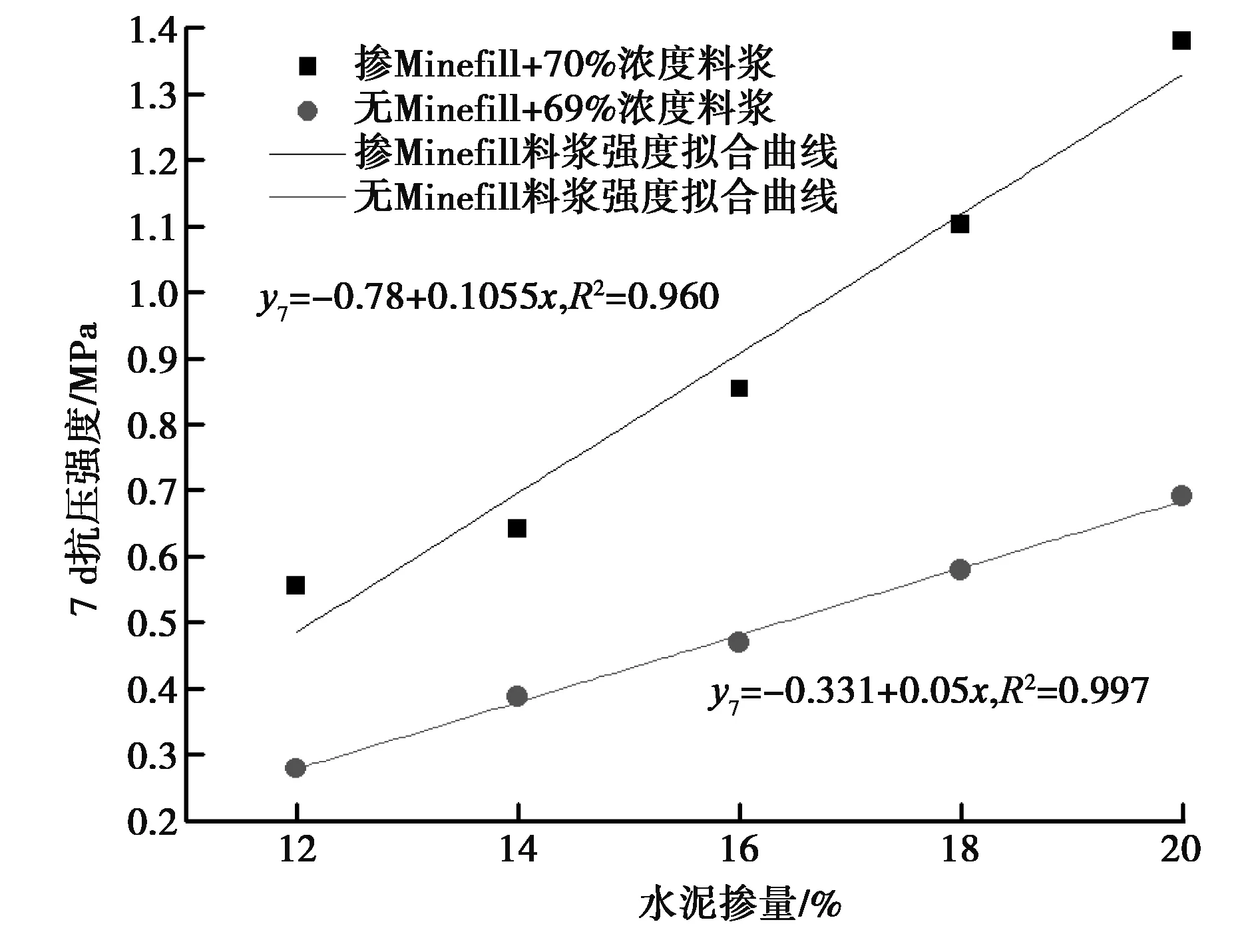

2.3 最佳配合比与技术经济分析

通过试验数据对比分析发现,各因素对充填料浆的工作性能有显著影响,借助回归分析,可得到各因素对考察目标的影响水平,最佳配合比的选择根据各因素对充填料浆工作特性的影响程度确定。

基于分级尾砂充填料浆自流输送的要求,添加Minefill时70%浓度以及未加Minefill时69%的浓度可满足流动性要求,若降低浓度会影响充填强度;两种情况下的水泥掺量分别达到固体物料的10.7%以及13.6%时,能满足锦丰金矿7 d强度0.35 MPa的要求;Minefill添加量为550 mL/t时可将浓度由69%提高到70%。表5为室内试验确定的最佳配合比。

表5 推荐最佳配合比

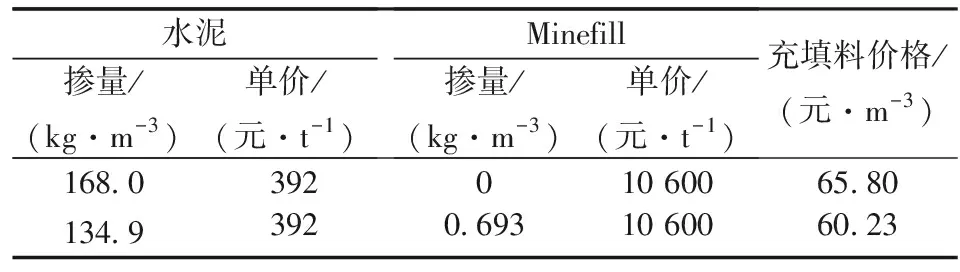

所用尾砂为自产,不计尾砂和水的成本,仅计算其他充填物料成本,其经济分析见表6。

表6 充填经济分析

由表6可知,在满足料浆自流输送流动性以及强度要求的前提下,采用添加Minefill的方案比不加的方案具有更好的经济性,每方料浆节约成本9.2%,5.57元。

3 结论

1)料浆浓度与流动性成负相关,Minefill和水泥掺量与流动性成正相关。料浆浓度对流动性影响最大,Minefill次之,水泥掺量最小;Minefill可显著提高料浆的流动性,对高浓度料浆的作用更明显,浓度在68%~70%时,可将料浆扩散度提高30 cm左右,塌落度提高1~6 cm。

2)水泥掺量和料浆浓度与强度成正相关,且水泥掺量对强度的影响性更大,而Minefill对强度基本无影响;Minefill掺量为550 mL/t时,水泥掺量提高1%强度可提高0.1 MPa,料浆浓度提高1%强度可提高0.05 MPa。

3)料浆浓度70%+水泥掺量10.7%+Minefill掺量550 mL/t以及料浆浓度69%+水泥掺量13.6%两种配比均可满足矿山的充填要求,但添加Minefill的配比相对无添加配比可降低充填成本9.2%,因此推荐采用添加Minefill的配比进行充填。