地下铲运机发动机负载调速特性模型研究

2019-12-24李恒通石潇杰

李恒通,石潇杰,严 勃,石 峰,郭 鑫

(1.北京矿冶科技集团有限公司,北京 100160;2.北矿机电科技有限责任公司,北京 100160)

目前在地下矿开采领域,自主驾驶地下铲运机的研究越来越广泛,发动机模型是后续发动机与变矩器共同工作点、档位控制、车速控制研究的基础,发动机模型的建立对于后续开展自主行驶方面的研究具有重要意义。

发动机模型主要有外特性模型、负载特性模型、调速特性模型、万有特性模型[1]。本文先建立了发动机调速特性模型,之后根据调速特性模型建立了负载特性模型。

1 建立发动机模型的方法

发动机的理论特性模型一般根据发动机各个参数,结合发动机各个活塞缸的燃烧特性模型,进行模拟,进而得到其理论特性模型。

但发动机在实际工作中,由于发动机的实际喷油量、空气温度及负载等各个因素的影响,发动机的理论模型与实际的工作状态相差较大,故实际当中,都是以发动机在台架试验上作出的试验数据为准[2]。

发动机在台架上的试验数据是稳态下的发动机工作状态,而实际当中,发动机大多数时候工作在非稳态状态下,故建立发动机动态工作特性模型,才能准确的反映发动机的实际工作状态。

在我国,试验条件较国外差,建立发动机的特性模型一般是对稳态的发动机数据进行一定的修正得到发动机动态工作特性。

目前建立发动机特性数学模型,主要有两种方法:有多项式拟合法[3]和函数叠加法。

1.1 多项式拟合法

记录台架试验中发动机在不同油门开度下转矩、转速的数据,以不同的曲线用最小二乘法去拟合每一组油门开度下的转矩、转速数据,得到n条k次曲线,即发动机的特性模型

每条曲线如式(1)示:

Me=αt0+αt1n+αt2n2+…+αtknk

(1)

其中:Me—发动机转矩,N·m;n—发动机转速,r/min;αt0,αt1,αt2,αtk—拟合系数;k—拟合次数,一般取2~5。

根据在不同油门开度a1,a2,…,ak下的m组发动机转速转矩的数据,建立发动机的特性模型。

方法如下:

(1)每组油门开度下的转速转矩数据用一条曲线去拟合,则对每一开度都有Me=f(n)。

(2)从最低转速到最高转速按间隔取出m组转速值,nj=nmin+int(j(nmax-nmin)/(m-1)),j=0,通过拟合求出m组转速转矩数据所对应的多项式,将多项式的系数提取出来构成的矩阵如下:

其中每行的数据即是相应的多项式的系数,多项式如式(2):

Me=αt0+αt1n+αt2n2+…+αtknk-1

(2)

逐一将各油门开度下的转矩与转速拟合,便可得到如下公式:

AimNmk=Me

(3)

其中:

1.2 叠加函数法

将发动机调速器的作用考虑,用函数去拟合发动机各个油门开度下的调速特性曲线[4]。

函数为两个变量——油门开度和转速,由三个不同类型的函数组成,M1为常函数,M2为正弦函数,M3为双曲线函数,其在反映发动机的调速特性的同时还能反映发动机的外特性,同时能保证整个曲线段内可导[5]。即:

Me(ne,α)=M1+M2(ne)-M3(ne,α)

(4)

(5)

式中:Mem—发动机的最大转矩,N·m;Me0—额定工作点转矩,N·m;b—修正系数,修正调速段的斜率。

(6)

式中:ne0—发动机的额定转速,r/min;nem—发动机的最大工作转速,r/min。

双曲线M3保证调速段的转速的快速降低:

(7)

式中:b—调速段修正系数,b值越大,调速段斜率越大;ner1—发动机的最低怠速,r/min;nerz—发动机的最高转速,r/min。

多项式拟合法适合于在台架上测得各个油门开度下发动机的转速转矩数据,之后再根据多项式拟合法建立发动机模型;叠加函数法适用于已知发动机某个油门开度下的转速转矩数据,之后用这个油门开度下数据建立各个油门开度下的发动机模型,一般地下铲运机出厂时会附带发动机的外特性曲线模型即100%油门开度下的发动机输出数据,故本次使用叠加函数法建立发动机模型。

2 发动机调速特性模型

发动机在工作当中,载荷时刻在变化,发动机转速会随着载荷的变化而变化,但有时负荷的微小变化会引起转速的大幅度变化;尤其是发动机在最大油量位置,阻力矩突然减小时,柴油机会因超速“飞车”;当发动机在小油量位置,当转矩增大,转速降低时,发动机有可能熄火。为防止发动机高速时“飞车”,低速时熄火,故在发动机上一般都安装有调速器以提高发动机对随机的外载荷的适应能力[6]。

本次研究根据的对象为两立方地下铲运机,根据行走和铲装的工况下的功率计算,结合井下特点,进行匹配,选择了康明斯QSB C130型电喷水冷增压发动机,最大功率为97 kW@2 500 r/min,最大扭矩为600 Nm@1 500 r/min,发动机允许最小怠速为600 r/min,实际发动机怠速为800 r/min。

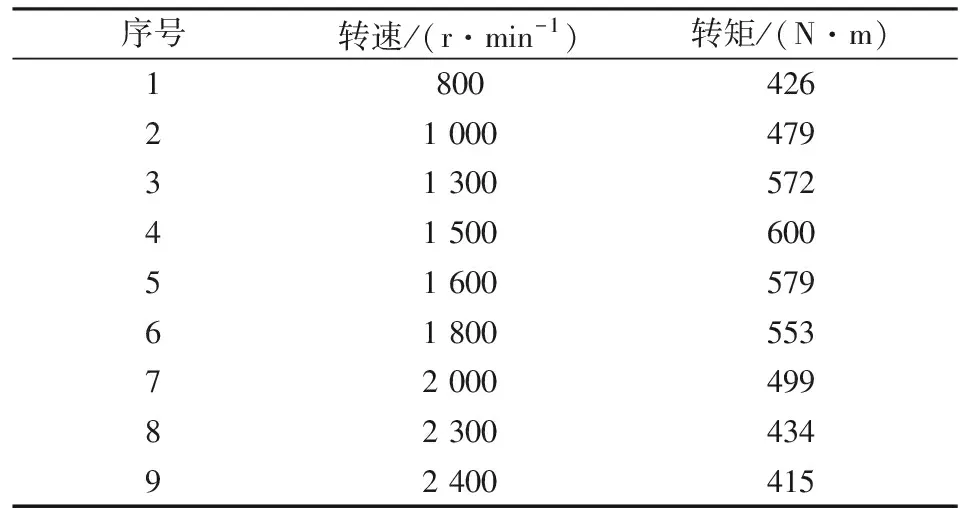

康明斯QSB C130型发动机安装的是全程式调速器,可以对发动机各个油门开度下的任意转速起调节作用,使发动机在整个工作转速区间稳定运转。发动机的原始数据如下表1:

表1 发动机外特性

将带有全程式调速器的QSB4.5-C130发动机的参数:Mem=600 N·m;Meo=370 N·m;b=5.5;nem=1 500 r/min;neo=2 500 r/min;ner1=600 r/min;ner2=2 700 r/min代入,得出发动机稳态调速数学模型为:

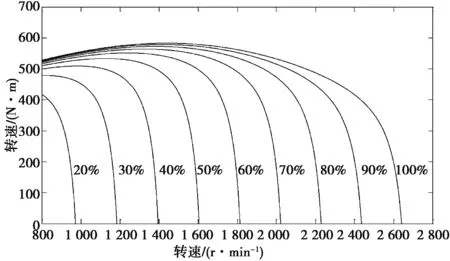

将α等于不同值时,即油门开度位于不同位置时,发动机的特性曲线图如图2所示。

图1 叠加函数法拟合图Fig.1 Fitting curves of superposition function method

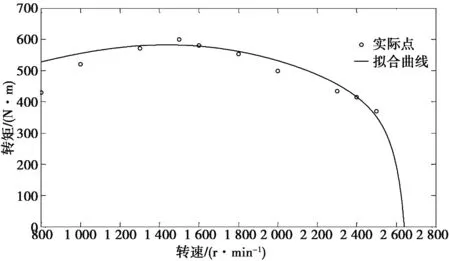

令α=100%,得出柴油机外特性模型:

通过与实际台架测得的数据点进行比对,在实际工作区间(一般为1 500 r/min以上),铲运机外特性模型非常接近实际工作点,拟合效果好。

图2 外特性曲线图Fig.2 Engine external characteristic curve

3 负载特性模型

发动机的外特性是发动机厂商给出的,是在发动机未带任何负载下的输出转矩和转速的数据[4,7]。

发动机在实际工作中,允许的最大转速会比额定转速大10%左右,同时在实际计算发动机所能提供给车辆的动力时,应该扣除发动机自身附件所消耗的发动机功率,同时应该扣除车辆上制动油泵、转向油泵以及工作油泵在卸荷状态下消耗的发动机的功率[8]。

Mej=Me(1-α)

(8)

Mej-Mf=Mb

(9)

ne=nb

(10)

Pej=P-Pf

(11)

(12)

式中:Me—发动机扭矩,N·m;α—发动机所带的附件对发动机功率的消耗,一般取10%;Mej—发动机净扭矩,N·m;Mf—发动机附件所消耗的发动机转矩,N·m;Mb—泵轮的输入力矩,N·m;Pe—发动机净输出功率,kW;P—发动机额定功率,kW;Pf—发动机附件所消耗的发动机功率,kW;ne—发动机的转速,r/min;nb—泵轮转速,r/min。

铲运机一般行驶状态下,各个油泵如工作泵、制动泵及转向泵均是卸荷状态压差为ΔP=1.31 MPa。

则总排量q=q1+q2+q3=74.6 mL/r。

式中:q1—工作泵排量,32.3 mL/r;q2—转向油排量,32.3 mL/r;q3—制动泵排量,10.0 mL/r。

其消耗的发动机扭矩之和为:

(13)

式中:ip—变矩器油泵输出机构速比取0.951;ηp—油泵机械效率,取0.9;

双变系统油泵流量为79.5 L/min,ΔP=2.2 MPa,所消耗的发动机的输出扭矩Mf2为:

式中:neo—发动机一般工作转速;Q—双变系统油泵流量,79.5 L/min。

Mf=Mf1+Mf2=18.2+14.1=32.3 N·m

发动机实际输出扭矩为:

Mej=Me(1-α)=0.9Me

Mb=Mej-Mf=0.9Me-32.3

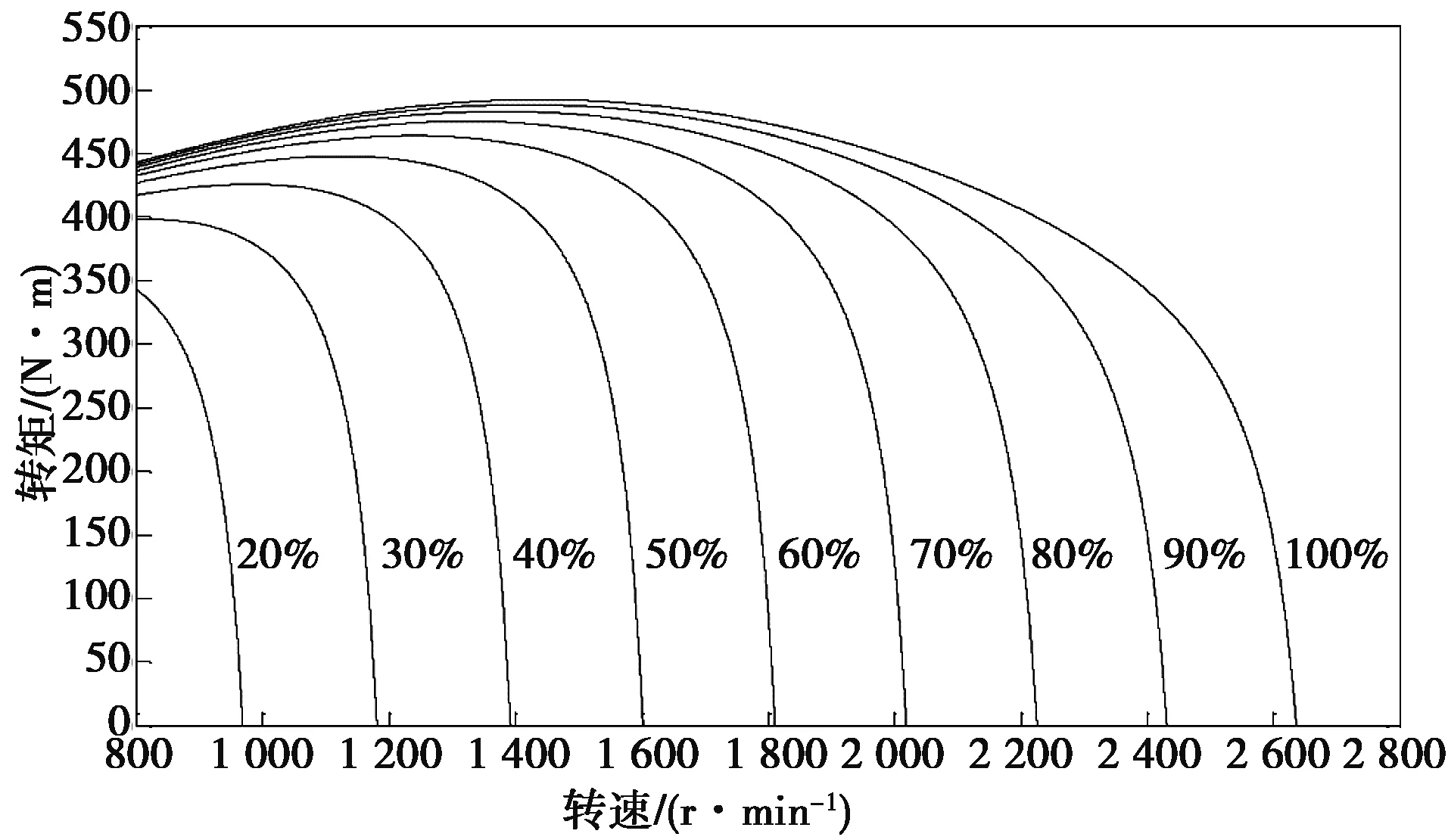

故可得发动机的负载特性模型如下:

(14)

具体结果:

图3 发动机负载特性曲线Fig.3 Engine load characteristic curves

图4 各油门下发动机负载特性曲线图Fig.4 Engine load characteristic curves at different throttling levels

4 结论

本文通过分析现有的发动机建模方法,采用了叠加函数法建立了地下铲运机发动机调速系统特性模型,通过与发动机台架试验数据对比,误差较小,结果可信。之后根据调速系统特性模型同时考虑油泵等辅件的功率消耗,建立了发动机负载特性模型。上述模型可作为研究地下铲运机动力传动系统模型的基础,为后续地下铲运机自主行驶方面的研究提供一定的借鉴。