充填法转崩落法回采首采分段时上部岩体破坏、运移规律

2019-12-24陈星明孙宇超

贾 达,陈星明,孙宇超,莫 超

(西南科技大学 环境与资源学院,四川 绵阳 621010)

近些年来,部分学者对在厚松散层、薄基岩条件下,采场上部岩体的结构特征及应力分布情况、大采高及综放采场围岩应力演化规律、工作面超前支承压力分布规律、上部岩体采动破断演化规律和顶煤活动规律进行了大量研究,并取得了一定成果[1],下向分层胶结充填法转崩落法首采分段矿石回采中,上部岩体受到采场的影响原岩应力发生变化,从而导致上部岩体发生不同程度的弯曲变形,表现为岩层的垮落和下沉[2],对岩体性质差的上部岩体稳定性有着极为重要的影响。目前,我国对回采过程中地下矿山采空区上部岩体破坏、运移特征的研究主要集中在煤矿上,对于金属矿山回采过程中上部岩体的破坏、运移规律研究较少。在下向分层胶结充填采矿法改为无底柱分段崩落采矿法开采中,首采分段上部存在胶结充填体,因为充填体的存在造成上部岩体的破坏规律变得复杂,利用 FLAC3D软件建立数值模型,探究在回采过程中,随着工作面推进采空区上覆岩层垂直位移情况、上部充填体最大主应力分布和塑性区发育状况,揭示在首采分段回采过程中采空区上部岩体破坏、运移规律,为控制采场的冲击地压提供了依据。

1 工程背景

复杂地质条件下地下矿山开采导致的重大安全事故层出不穷,严重的制约我国矿山行业安全高效的发展,其中,工作面回采顶板事故发生的概率最高[3]。因此,研究清楚回采过程中上部岩体移动规律是迫在眉睫的问题。以某矿山1595水平4#~6#回采进路充填法改为崩落法作为参考,首采分段上部存在30 m厚胶结充填体,因为充填体的力学性质和天然岩体存在差别,造成上部岩体的破坏规律变得复杂。目前,我国对矿山采空区上部岩体破坏、运移规律的相关研究非常零散,缺乏系统性,对充填法转崩落法回采首采分段过程中上部岩体地破坏、运移规律研究更比较罕见。

2 FLAC3D数值模拟

2.1 FLAC3D软件介绍

FLAC3D是二维有限差分程序FLAC2D的拓展,能够进行土质、岩石和其它材料的三维结构受力特性模拟和塑性流动分析[4]。通过调整三维网格中的多面体单元来拟合实际的结构。单元材料可采用线性或非线性本构模型,在外力作用下,当材料发生屈服流动后,网格能够相应发生变形和移动(大变形模式)。FLAC3D采用了显式拉格朗日算法和混合-离散分区技术,能够非常准确地模拟材料的塑性破坏和流动[5]。FLAC3D在探讨回采过程中采空区上部岩体垂直位移情况、塑性区发育和最大主应力分布特征和具有较高的参考价值。

2.2 模拟方案

采用 FLAC3D数值模拟软件对下向分层胶结充填采矿法改为无底柱分段崩落法首釆分段回采上部岩体的移动情况进行研究。设计模型的开采长度为100 m,采用 Mohr-Coulomb塑性本构模型,将岩层物理力学参数对各岩层分别赋值。在回采过程中,为体现上部岩体塑性区发育状况、采场最大主应力分布特征和上部岩体垂直位移情况,回采过程采用分步开挖,并在工作面每推进10 m 进行一次运算,分10步开挖完毕。

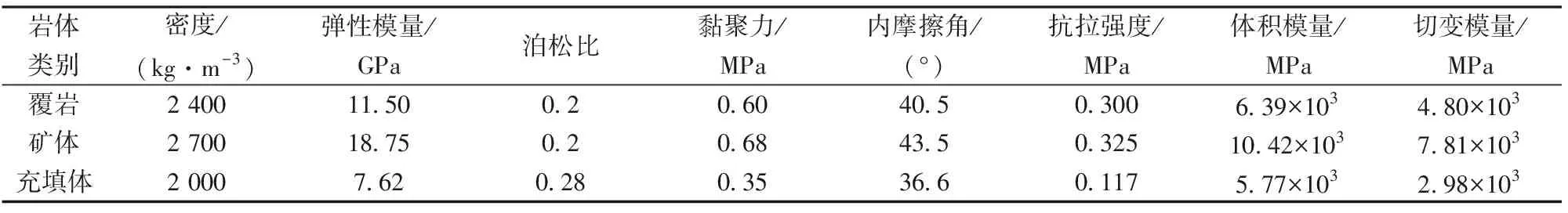

2.3 岩层物理力学参数选取

以某矿山1595水平4#~6#回采进路充填法改为崩落法作为参考,在回采过程中应用FLAC3D模拟上部覆岩、中部充填体和下部矿体,岩层物理力学参数如表1所示。

表1 数值模拟岩石力学参数

注:重力加速度设置为10 N·kg/m3。

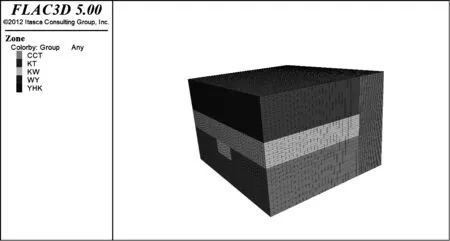

2.4 模型的建立

以某矿山1595水平4#~6#回采进路充填法改为崩落法作为参考,根据某矿地质情况及工作面布置方式,建立数值计算模型,模型上部为覆岩,中部为充填体,下部为矿体。为提高模拟准确性,模型水平方向上应建立3~5倍开挖尺寸的围岩。模型尺寸为(长×宽×高)200 m×225 m×120 m,即沿工作面推进方向为100 m,且两端各留50 m围岩,垂直工作面推进方向为225 m,竖直方向为120 m。模型共划分100 800个单元,107 502个节点。网格划分如图1(CCT:充填体、KT:矿体、KW:开挖回采巷道、WY:围岩、YHK:氧化矿)所示。

图1 FLAC3D数值计算模型Fig.1 FLAC 3D numerical model

考虑边界效应,设置模型的边界条件。

1)模型顶部边界为自由面,其它边界位移固定,使其边界水平、垂直位移均为 0。

2)模型的顶部边界为自由边界,覆盖岩层(第四系表土层)的质量用应力表示,经计算须施加1.065 MPa的垂直应力。

3)模型中材料屈服破坏准则采用 Mohr-Coulomb准则[6]。

4)不考虑时间效应。

3 模拟结果及数据分析

3.1 上部岩体位移分析

随着回采工作面的不断推进必然导致采空区上部岩体应力重新分配,在应力转移过程中岩体以岩层移动的方式释放能量,从而形成新的平衡,围岩才能够形成新的稳态[7],随着回采工作面的推进、暴露面积的增大,必然引起上部岩体的位移变化,Z方向位移过大会发生大面积冒落影响采场的稳定性,因此,非常有必要研究回采过程中上部岩体的位移规律。

1)随着回采工作面的不断推进,采空区顶板位移逐渐增大,通过监测得知上部岩体垂直最大下沉点的位置向回采工作面走向中间位置靠拢,不同岩层下沉曲线的最大下沉量与距离采场工作面的高度成反比。

2)随着回采工作面的不断推进,开采区域四周岩体位移方向均指向采空区,在采空区顶板形成位移拱线,越往上拱线越大,位移越小。

3.2 上部岩体最大主应力分析

上部岩体的应力变化程度直接影响着岩层的破坏程度,对工作面、巷道的安全和回采效率具有非常重要的影响,所以随时掌握岩层间的应力变化进而判断地表沉陷和岩层移动的影响具有重大意义[8]。回采工作面推进过程中上部岩体最大主应力部分云图,如图2所示。

图2 回采过程中上部岩体最大主应力分布图Fig.2 The maximum principal stress distribution of upper rock mass during mining

1)随着回采工作面推进,采空区前后两侧应力明显在增加,在顶板充填体之上的氧化矿呈现压应力,在采空区上部充填体呈现比氧化矿大的压应力,而在未回采进路上部的充填体呈现数值更大的压应力,在充填体和氧化矿交界处出现了压应力突变。最大主应力峰值达到1.21 MPa,同时,随着暴露面积增大,进路上部的氧化矿出现了卸压区。

2)当回采工作面推进约75 m时,采空区顶部的氧化矿出现明显的拉应力集中区,拉应力大部分位于顶板中间区域。

3)在采空区顶部形成一圈一圈的应力线,由于充填体与天然岩体存在差别,造成在充填体和氧化矿交界处出现了最大主应力突变。

4)顶部充填体在压应力和有临空面的条件下,将导致顶部充填体发生冒落,随着暴露面积的逐步增大,顶板压应力也在增大,与岩体的抗压强度逐步接近,最终导致充填体破坏。

3.3 上部岩体塑性区分析

在回采工作面推进过程中上部岩体会发生塑性破坏,随着工作面的推进采空区顶板上部岩体不同阶段的塑性区部分云图如图3所示。

1)当回采工作面推进约20 m时,顶板充填体7 m范围内呈现贯通的以剪切为主塑性破坏,塑性区发育的高度达到了充填体的四分之一,通过最大主应力和抗压强度比较,顶板充填体会发生零星冒落,应在采空区做好警戒工作避免发生不必要的事故。

图3 回采过程中上上部岩体塑性区分布图Fig.3 Distribution map of plastic zone of upper rock mass during mining

2)顶板充填体破坏首先从采空区上部充填体中部开始,成拱形向上发展。当回采工作面推进约40 m时,工作面正上方顶塑性破坏区发育到顶板上方12 m处,上部充填体拉剪塑性破坏,直接顶充填体上4 m范围发生局部冒落,采空区顶板逐渐形成拱形,中间冒落量最大。

3)当回采工作面推进约60 m时,上部充填体呈现拉剪塑性破坏,工作面正上方顶板塑性破坏区发育到顶板上方25 m处,12 m厚的充填体都发生局部冒落,塑性区在回采方向上随着工作面的推进塑性区整体呈现“阶梯形”发育。

4)当采场掘进约80 m和100 m时,采空区上岩体塑性区发育高度基本保持不变,塑性区在水平方向随工作面掘进不断向前发展。

4 结论

1)随着回采工作面推进上部岩体最大下沉点的位置向回采工作面走向中间位置靠拢,不同岩层下沉曲线的最大下沉量与距离采场工作面的高度成反比。

2)随着回采工作面推进,采空区前后两侧应力集中明显在增大,在采空区上部充填体呈现的压应力大于未回采矿体上部充填体的压应力;在采空区顶部形成一圈一圈的应力线,由于充填体与天然岩体存在差别,造成在充填体和氧化矿交界处出现了最大主应力突变。

3)随着回采工作面推进,塑性区的发育高度在增加,当回采到80 m以后,塑性区的发育高度趋于平缓;通过塑性区破坏、最大主应力和位移分析,得知回采到20 m时,顶板充填体在零星冒落,回采到40 m时,发生大面积冒落;在回采方向上随着工作面的推进塑性区整体呈现“阶梯形”发育。

4)FLAC3D数值模拟得出回采过程中上部岩体破坏、运移规律,首采分段1595水平4#~6#进路在回采过程中,充填体从零星冒落到局部冒落,不存在足够大面积的塌方式冒落造成的采场冲击,为控制采场的冲击地压提供了依据,同时可为同类矿山开采提供借鉴。