页岩气除砂器性能评价方法现场试验研究

2019-12-24吴宇叶辉廖小莉

吴宇 叶辉 廖小莉

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司川西北气矿 3.中国石油西南油气田公司蜀南气矿

页岩气作为一种非常规天然气,其开采方式与常规气相比有较大不同。由于页岩气储层的岩石间的空隙小,渗透率低,气流阻力比常规天然气的大,开采难度很大,一般均需经过压裂改造之后才具有工业产能[1-2]。由于压裂需使用砂粒,使得在页岩气开采初期井口气夹带砂粒进入地面生产设施,会对设备、管道,特别是节流装置、弯头等部位造成冲蚀等影响,存在安全风险。因此,在天然气出井口后必须用除砂器进行除砂,保证下游生产设施的安全平稳运行。目前,国内外对除砂器的研究主要集中在从除砂器结构方面提高除砂效果,对除砂器运行效果的评价也进行了探索性的尝试,但评价结果仍需进一步验证和量化[3-4]。

除砂器进、出口砂粒的流量监测是除砂器效果评价的前提。国内外砂粒监测大致分为声学法和ER(electrical resistant)技术两大类。声学法是通过监测油气流中的砂粒与管壁碰撞或直接对探头冲击产生的声信号,并经信号处理后得到出砂量信息;ER法是监控插入管道中的探头由于砂粒冲击侵蚀导致的阻抗变化来监测出砂状况[5-6]。由于声学法具有安装简单,无需改造管道和设备等优点,近年来逐渐在页岩气生产领域得到应用。本文提出将声学砂粒监测法和离线砂粒取样分析相结合,对除砂器效果进行评价,开展了现场试验验证,为形成可行的页岩气除砂器性能评价方法提供参考。

1 检测方法简介

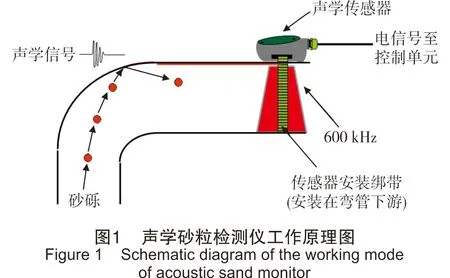

1.1 声学检测法

声学检测法是一种非侵入式的检测方法,该方法的基本原理是由声学传感器与管道外壁面接触,通过设置一定的阈值屏蔽背景噪声,并捕捉到砂粒撞击管壁时发出的声波信号,将其转换成电信号后传至控制单元,控制单元自动进行处理并转换成数字信号,最终直观显示出砂粒的累积量。工作原理图见图1。传感器要求绑定在弯头下游2倍管径处的外壁以利于对声波信号的接收,测试过程对正常生产不产生任何影响。近年来已取得了一定的室内研究成果,并在常规油气生产领域开始应用于井口出砂监测[7-9]。该方法对页岩气生产时管道内的三相流工况是否适应,尚需进行试验验证。

现场试验拟在除砂器进、出口处分别安装一台声学传感器,测得一段时间内除砂器进、出口砂粒流量,通过计算可得到除砂器的平均除砂效率。

1.2 离线取样分析法

离线取样分析法是对声学检测法的补充,现场试验拟将除砂器排出的砂粒进行称量并进行粒径分析,同时,对后续污水罐中砂粒粒径进行分析,可进一步验证除砂器的除砂效率,并可通过计算得到任一粒径范围内的砂粒的脱除效率。

2 除砂器性能测试试验

2.1 现场除砂流程简介及测试装置配置方案

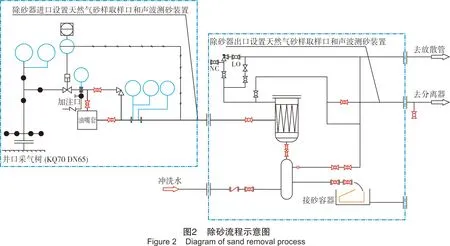

除砂流程示意图见图2。

(1)将旋流式除砂器安装于井口采气树和气液分离器之间,操作压力约5 MPa(G),处理气量约8×104m3/d。

(2)除砂器由除砂单元和集砂罐组成,该设备设计除砂效率为98%。根据实际生产经验,若实际除砂效率达到该设计值,能够满足生产需求。正常生产时,除砂单元将脱除气体中的大多数砂粒,脱除的砂粒全部沉降进入下部集砂罐;当需要排砂时,关闭除砂单元和集砂罐之间的阀门,并对集砂罐进行放空卸压,然后通入冲洗水将砂粒从集砂罐中排出,排砂完毕后恢复正常流程。

(3)在除砂器进口、除砂器出口与分离器之间的管道上各安装1台声学砂粒检测仪,以检测除砂器进、出口砂粒累积量,从而判断除砂器效果。

(4)除砂器集砂罐出砂口处放置接砂容器。

2.2 声学检测砂粒流量及除砂率计算

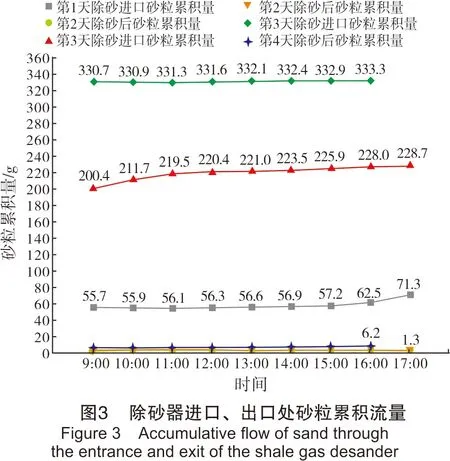

利用声波测砂仪对除砂器进、出口处砂粒的累积量进行连续55 h的测试。试验期间,白天每间隔1 h从声波测砂仪上人工记录1次砂粒流量;夜间由设备自动将夜间数据进行累加,第二天供测试人员读取。

从图3可知,砂粒进入除砂器的累积量处于缓慢增长的趋势,且增长速率并不恒定,某一时间段内井口出砂量可能随机增加,也有可能一直处于低值。若试验期间井口未出砂,将对测试结果产生较大误差。因此,本次现场试验尽可能保持较长时间连续测试,保证传感器能够准确捕捉到出砂时机。除砂器出口砂粒累积量一直处于较低值,第一天和第二天的出口数据几乎重合,表明除砂后的天然气中砂粒极少,第三天的出口数据也仅有少量增加,表明试验期间除砂器运行效果良好。经过累计55 h的连续检测,结果如下:

除砂器进口砂粒累积量:333.3 g-55.7 g=277.6 g。

除砂器出口砂粒累积量:6.2 g-1.3 g=4.9 g。

声学检测法测得平均每天除砂量:(277.6 g-4.9 g)÷55 h×24 h≈119 g/天。

平均除砂率为:(277.6 g-4.9 g)÷277.6 g=98.2%。

2.3 离线取样分析

2.3.1砂粒称量

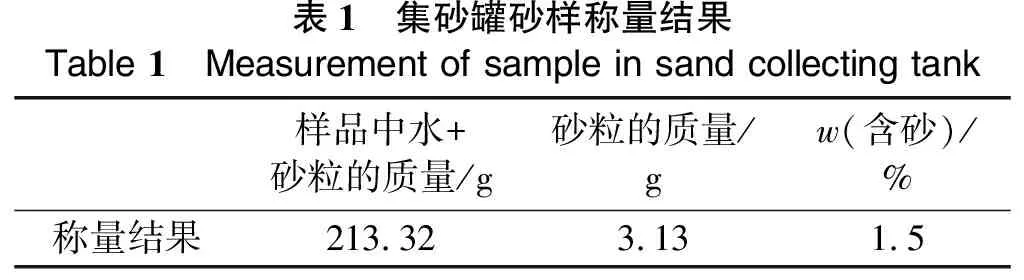

试验测试的除砂器为带集砂罐的除砂器,脱除的砂粒全部进入罐内暂存。因此,从集砂罐内取出的砂粒质量能够准确地代表除砂器总的除砂量,可作为声波测砂仪数据准确性的校核基础。采用砂粒称重法直接测量集砂罐内砂粒的质量,结果见表1。

表1 集砂罐砂样称量结果Table 1 Measurement of sample in sand collecting tank样品中水+砂粒的质量/g砂粒的质量/gw(含砂)/%称量结果213.323.13 1.5

集砂罐内排出的砂、水混合液中平均含砂率1.5%(w),砂粒和水的总质量115 kg,除砂器累积运行时间20天。

排出砂量=115 kg×1.5%=1.725 kg

每天平均除砂量=1.725 kg÷20天=86.25g/天

将声学检测法与砂粒称重法得到的砂粒质量相比较,相对误差约为27.5%。初步分析误差原因是由于传感器的安装位置严格按照操作说明安装于弯头下游2倍管径处,并保持55 h的连续测试,确保了气井出砂时机不被遗漏,从而在空间和时间上尽可能保证了数据的准确性。该监测设备在初始设置时需要人为设置初始阈值以屏蔽背景噪声,目前现场试验所设阈值为操作说明推荐值,对管道内气液固三相共存环境的适应性还需进一步验证。对于除砂器性能数据有更严格要求的场合,则需要开展室内试验探寻更能适应页岩气气质条件的阈值。

2.3.2粒径分析

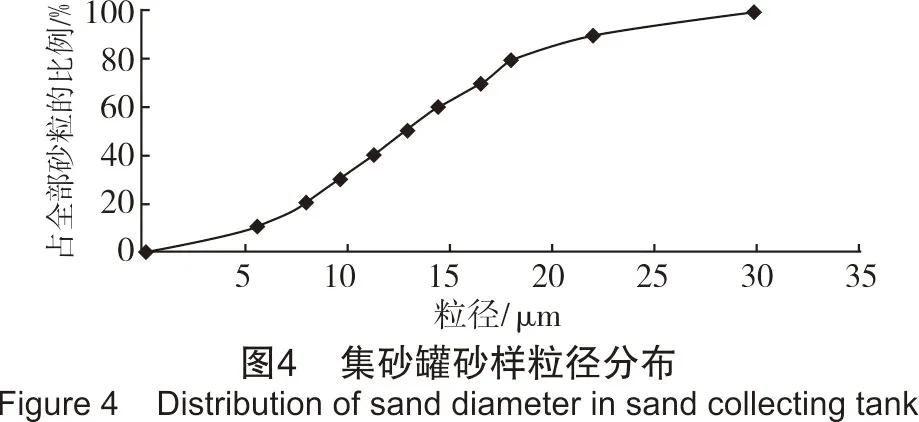

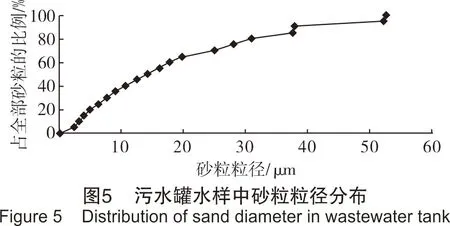

分别对集砂罐排出砂样和分离后污水罐水样进行粒径分析,结果如图4和图5所示。

在除砂器正常运行,绝大部分砂粒均被脱除进入集砂罐的情况下,可以假定集砂罐内砂样粒径分布能够充分代表除砂器进口砂样粒径分布。根据粒径分析数据,d>15 μm的砂粒约占65%,声波测砂器测得除砂器进口砂粒累积量为277.6 g。因此可认为,除砂器进口d>15 μm的砂粒累积量为:277.6 g×65.5%=181.828 g。

由于除砂器出口砂粒流量已很小,而水量较大,可以假定除砂器出口绝大部分砂粒均在液相中,水样中砂粒粒径分布能够充分代表除砂器出口粒径分布。根据粒径分布数据,d>15 μm的砂粒约占52.5%,声波测砂器测得除砂器出口砂粒累积量为4.9 g。因此可认为,除砂器出口d>15 μm的砂粒累积量为4.9 g×52.5%=2.5725 g。

d>15 μm的砂粒脱除率:(181.828-2.5725)/181.828×100%≈98.59%。

该结果是在除砂器运行正常、性能良好的情况下,基于离线取样对管道内砂粒粒径分布具有充分代表性的假设而得到,数据对于日常的生产管理具有一定的参考意义。但对于更准确的数据要求或者当除砂器处于非正常运行状态,离线取样已不能完全代表管道内砂粒的情况下,需要在管道上增设在线取样口,取得在线砂样并进行分析计算后得到更准确的数据。

3 结论

(1)声学砂粒监测结合离线砂粒取样分析的方法为评价除砂器的效果提供了一种现实可行的评价方法。

(2)该评价方法具有操作简单,安全风险小,不影响正常生产流程的优点,其测试数据与实际情况相比,误差低于30%。对页岩气生产条件具有较好适应性,能够为大多数页岩气的生产和管理提供参考。

(3)目前,生产上主要根据设备进出口差压计的指示数值间接判断除砂器运行状态。通过将声学监测法与离线取样分析法相结合,可以定量地评价除砂器的运行效果,即使存在30%以内的相对误差,仍然对生产管理有一定的指导意义。