高含凝析油集气站分离器运行参数数值分析

2019-12-24高志飞郭立新高辉

高志飞 郭立新 高辉

1.中国石化中原油田分公司勘探开发研究院 2.中国石化华北石油工程有限公司井下作业分公司

凝析气是烃类气体C1~C8及N2、CO2等非烃类气体的复杂混合气,轻烃回收是将轻烃与天然气中的CH4组分分离并进行回收的工艺过程[1-3],合理的分离器工作制度直接影响到外输凝析油和气体的质量[4],高含凝析油气藏或挥发性油藏含有大量的中间烃,对于高含凝析油气藏或挥发性油藏[5-11],有必要进行合理的地面分离。

国内外设置分离器分离条件主要参考Campbell提出的各级压力比为常数,即R=(p1/pn)1/(n-1),就可以得到较好的分离效果,但对于第一级分离器压力p1则依据原油凝固点以上5 ℃的经验值来确定[12];根据API 12J《油气分离器规范》,按照分离器工艺计算流程来确定相应操作条件下的分离器工艺参数[13],根据气中容许的液滴直径确定相应分离器的运行参数[14]。本研究应用流体PVT实验数据及PVT数值模拟软件进行预测分离器分离条件,操作方便快捷,可同时明确不同分离器压力和温度条件下的分离效果,有利于在现有分离设施的基础上,提出有针对性的调整方案。

中原油田濮76断块主要含气层系为沙三中2-3,气藏埋深3100~3400 m,地层温度121 ℃,地层压力43.80 MPa,日产气4.18×104m3,日产油15 t。按照PVT分析资料计算该区块日油产量应为24 t,气油比参数严重异常[15-18]。目前该区块集气站采用二级分离模式,其中一级分离器与二级分离器温度为环境温度,分离器压力均为0.24 MPa;对二级分离器外输气取样分析发现,天然气中重烃质量浓度达到325.83 g/m3,外输气中含有大量重烃组分,因此,针对这一问题开展了相关的化验及实验分析,并通过分离器数值模拟软件在不同温度下对分离压力进行了优化对比研究。结果表明,高含凝析油气藏开发过程中,较低的分离器分离压力可导致凝析油产量偏差达52%。

1 天然气组分研究

通过对井口天然气、二级分离器外输管线天然气进行气相色谱分析,分析天然气中重烃含量,见表1和表2。

表1为该区块不同的气样取样条件,表2为气样组分数据。表1、表2显示二级分离器外输管线压力为0.24 MPa,气样中所含重烃的质量浓度为325.83 g/m3,井口平均压力大于10 MPa时,气样中重烃平均质量浓度为180.183 g/m3。由此说明,取样时压力越高,气中的重烃质量浓度越低,在当地的气温条件下,外输气中重烃质量浓度比2口井混合气多145.647 g/m3,按区块日产气4.18×104m3计算,目前分离条件下损失凝析油近6.1 t/d,说明目前的分离器运行参数不合适。

表1 取样条件Table 1 Sampling conditions取样位置 取样压力/MPa取样温度/℃产气量/(104 m3·d-1)二级分离器外输管线0.24284.18濮153-5油压表处11.00282.02濮76侧油压表处13.50282.16

表2 不同取样位置的气组分对比Table 2 Gas composition comparison of different sampling positions组分集输管线濮153-5井口气濮76侧y/%重烃质量浓度/(g·m-3)y/%重烃质量浓度/(g·m-3)y/%重烃质量浓度/(g·m-3)N20.4950.651 1.011CO22.2002.680 2.315C181.00885.381 86.663C26.70083.7456.581 82.258 5.36667.071C33.81769.9612.698 49.455 2.42244.401i-C40.86920.9960.467 11.277 0.45611.019n-C41.80743.6660.821 19.845 0.82519.940i-C50.85125.5180.267 8.005 0.3069.173n-C50.69120.7360.204 6.121 0.2447.315C60.83930.0470.151 5.412 0.2338.361C+70.72331.1570.099 4.132 0.1596.579合计100.000325.826100.000186.505100.000173.859

2 数值模拟及分离优化实验

2.1 流体相态数值模拟

利用斯伦贝谢公司的PVTz2014.1软件,对该区块某井PVT实验数据进行了拟合,分别拟合了露点压力、死油密度、恒质膨胀实验的液体含量和相对体积等数据。建立代表地层流体的EOS状态方程后,开展了不同条件的分离器模拟计算,分离条件见表3和表4。

图1(a)为相图拟合数据,实测露点压力与临界点比较近,表明该流体为近邻界凝析气;图1(b)为恒质膨胀实验中液体含量变化的数值拟合,流体在低于饱和压力时,凝析液体积分数最大达到18%,说明该流体为高含凝析油型凝析气;图1(c)为流体的相对体积的拟合。图1(a)、图1(b)及图1(c)说明数值模拟调整后的状态方程具有一定的代表性,其中,图1(a)主要拟合了流体的饱和压力参数,由于该参数直接反应凝析气藏第一露点压力,其拟合精度要求较高,重点对其进行了拟合;图1(b)为恒质膨胀实验过程中凝析油在露点压力时流体体积的比值,反映了流体在储层中的反凝析液量的相对体积,由于凝析油的组分十分复杂,要准确拟合出凝析液量的变化是不太可能的,因此在满足工程需要的基础上对其趋势进行了一定程度的拟合;整体的拟合精度满足后期分离器模拟实验的需要,能为分离器模拟实验提供可靠的EOS状态方程。

表3 二级分离模式的分离器条件Table 3 Separator conditions under two-stage separation mode一级分离器温度/℃一级分离器压力/MPa二级分离器温度/℃二级分离器压力/MPa-100.51.01.52.02.53.03.54.0 00.51.01.52.02.53.03.54.0100.51.01.52.02.53.03.54.0200.51.01.52.02.53.03.54.0300.51.01.52.02.53.03.54.0200.101

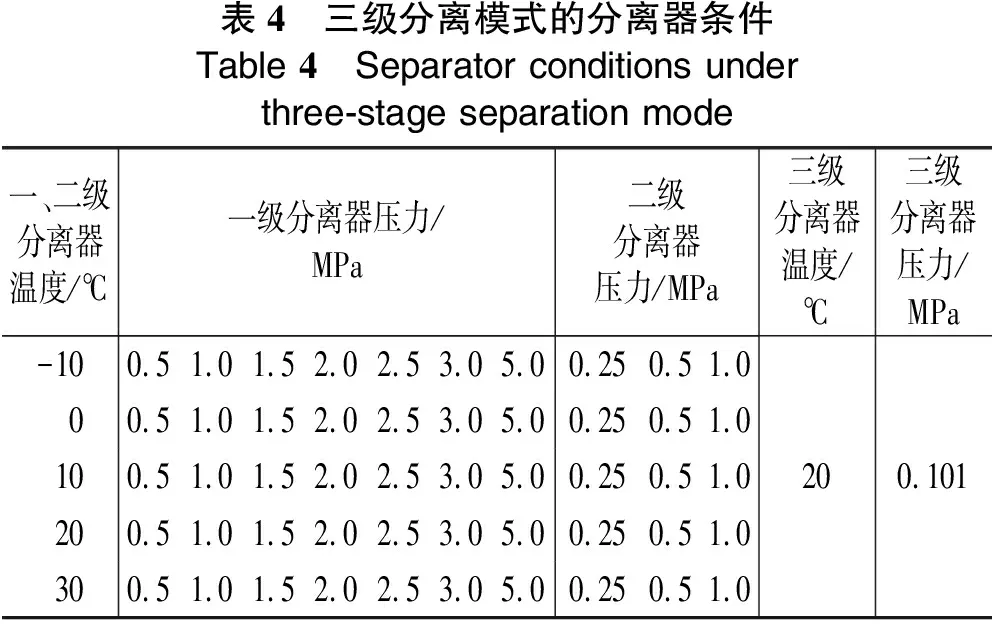

表4 三级分离模式的分离器条件Table 4 Separator conditions under three-stage separation mode一、二级分离器温度/℃一级分离器压力/MPa二级分离器压力/MPa三级分离器温度/℃三级分离器压力/MPa-100.51.01.52.02.53.05.00.250.51.000.51.01.52.02.53.05.00.250.51.0100.51.01.52.02.53.05.00.250.51.0200.51.01.52.02.53.05.00.250.51.0300.51.01.52.02.53.05.00.250.51.0200.101

2.2 二级分离模式优化

使用PVTz软件中的分离器实验功能,开展了分离器模拟计算,依据该区块日产气量4.18×104m3,分别计算了不同分离条件下的气油比、二级分离器油密度等参数,得到该区块的日产油量与一级分离器压力和温度的关系,见图2。

图2(a)显示,温度在-5~20 ℃、压力在0.5~2.0 MPa时,凝析油产量达22.8 t/d以上,比矿场的15.0 t/d至少高52%。图2(b)显示在该模式下,不同的一级分离器压力下温度与产量的变化趋势,-10 ℃的最佳分离压力在1.0 MPa左右,产量达到25.1 t/d;温度增加至30 ℃时,最佳分离压力为3.5 MPa左右,产量达到23.7 t/d。图2(c)显示,不同分离器温度条件下,产量随分离器压力的增加先增加后逐渐减小;而温度越低,产量则相对越高。整体而言,在当地气候温度条件下,优化压力参数后,凝析油产量可以达到23.0 t/d,比原分离条件0.24 MPa压力下15.0 t/d可以多增加53.3%,分离器参数为-10 ℃、1.0 MPa时,凝析油的产量可以达到25.1 t/d。

2.3 三级分离模式优化

根据相平衡分离原理,增加分离器级数可以明显改善分离效果,提高产出气的干度,增加原油的回收率,但考虑到增加分离器级数会增加成本[14],为此,本研究开展了三级分离模拟实验。

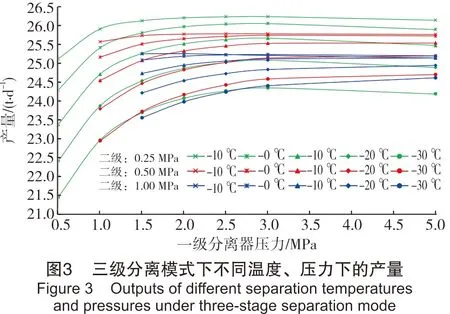

三级分离模拟实验中,一级分离器和二级分离器温度为环境温度,其中二级分离器压力分别设定为0.25 MPa、0.50 MPa和1.00 MPa,改变一级分离器压力,计算产量变化见图3。

如图3所示,在温度、一级和二级分离压力不同时,产量最大时的分离条件组合也不同。其中,-10 ℃时,二级分离器的最佳压力是0.25 MPa,一级分离器压力是2.5 MPa,最高产量达到26.2 t/d;30 ℃时,二级分离器的最佳压力是0.5 MPa,一级分离器压力是5.0 MPa,产量为24.7 t/d。

对比二级分离模式下,一级分离器压力1.0 MPa时,产量由22.8 t/d增至25.1 t/d;三级分离模式下,一级分离器压力在1.5 MPa时,调整二级分离器压力,产量由23.5 t/d增至26.1 t/d。三级分离效果比二级分离效果略好,最高日产量增加1.0 t左右。

3 结论

(1)通过数值模拟软件在流体相态拟合的基础上,进行分离器数值模拟研究,得到不同分离器级数、分离器分离压力及分离器温度下的油产量。

(2)集气站二级分离模式下一级分离器最高工作压力可以达到4.0 MPa,将一级分离器压力从原来的0.24 MPa提高到1.5 MPa,凝析油的产量从日产15.0 t增加到23.0 t,最高可达到25.1 t/d,凝析油产量提高53.3%以上。

(3)考虑到濮76断块目前集气站为二级分离模式,改建为三级分离模式需要增加新投入,同时需要扩建场地,而三级分离模式仅比二级分离模式多出1.0 t/d的产量,提高了4%。因此,建议濮76断块集气站采用二级分离模式,在不增加成本的条件下通过增加一级分离器工作压力至1.0 MPa,实现凝析油的增产。