CCD-1 WP-1型平面光栅摄谱仪自动上下料方案的研制

2019-12-24杨盼,王啸,刘泽

杨 盼, 王 啸, 刘 泽

(湖北省地质勘查装备中心,湖北 武汉 430034)

发射光谱以交流电弧为激发光源测定地球化学样品中的硼、锡、银,目前已经成为地球化学勘察样品中多种分析方法配套方案中不可或缺的分析手段[1]。2014年11月湖北省地质实验测试中心经过研究论证将WP-1型平面光栅摄谱仪原有的相板盒的位置改为CCD装置,实现了光电直读,代替传统的相板采集谱线信息[2]。但是设备仍然需要人员来完成上料卸料的工作,较为繁琐且耗费人力。湖北省地质勘查装备中心研究决定对设备进行自动化的改进,实现自动上下料功能。

1 改造方案简介

整个改造方案是给设备增加一个外部辅助设备,方案分为四个部分:机械结构、传感器、硬件电路、控制系统。

1.1 机械结构

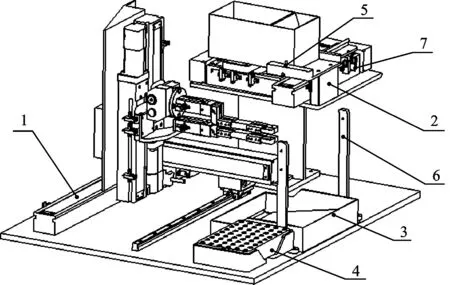

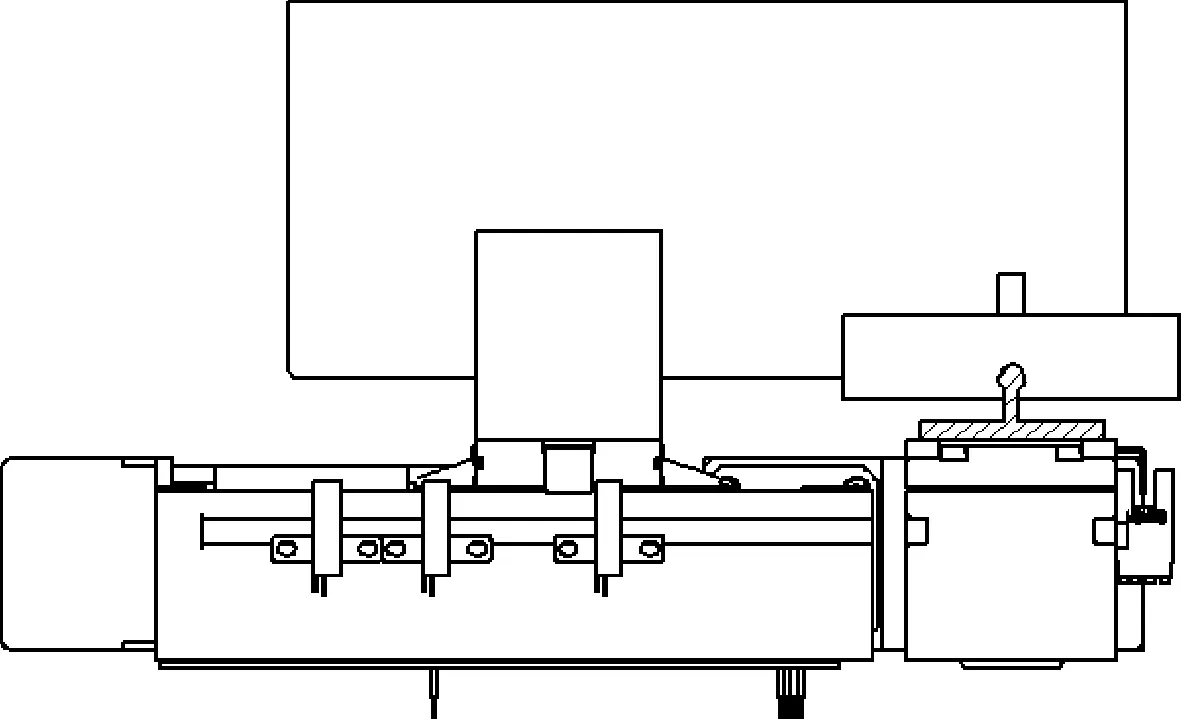

机械结构示意图如图1所示。

整个改进方案中的动作全部由机械结构部分完成,采用步进电机42HS03与伺服电机HG-KR13J作为动力源,其中XYZ三轴机械臂负责所有上下电极的对位,移动工作;下电极直接静置在下电极插槽中;上电极放置在推料组件的料盒中,由推料组件逐根推出,方便机械臂夹取;上下电极的同心以及端面距离的调整均由机械臂在XYZ方向上的移动来实现。

图1 改造方案结构示意图Fig.1 Structural sketch of renovation scheme1.XYZ三轴机械臂;2.推料组件;3.废料回收盒;4.下电极插槽;5.反射光纤传感器;6.对射光纤传感器;7.直线模组光电开关。

1.1.1XYZ三轴机械臂

XYZ三轴机械臂结构如图2所示。

整个机械臂组件由4个直线模组(其中Z轴有两个直线模组,分别控制上下夹爪)、一个旋转平台、两个电动夹爪组成。直线模组带动其上的电动夹爪移动到各个目标位置,配合上夹爪的旋转平台,可以实现夹取上下电极并移动的过程,具备了替代人工上下料的基础。

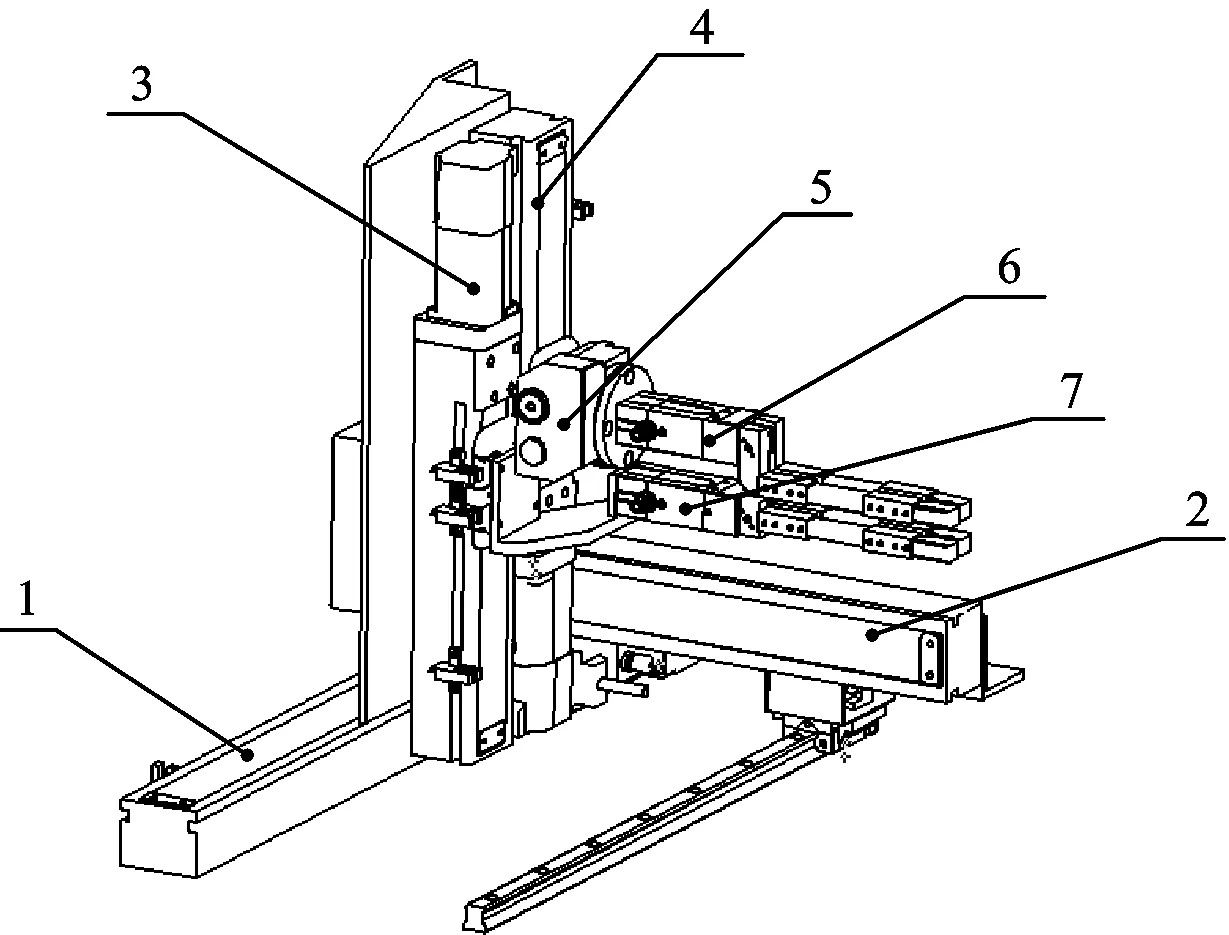

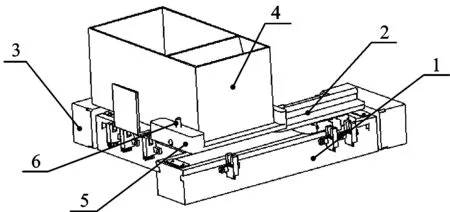

1.1.2推料组件

推料组件结构如图3、图4所示。

图2 XYZ三轴机械臂结构图Fig.2 Structure diagram of XYZ three-axis manipulator1.X轴直线模组;2.Y轴直线模组;3.Z1轴直线模组;4.Z2轴直线模组;5.电动旋转平台;6.上夹爪;7.下夹爪。

图3 推料组件结构图Fig.3 Structural chart of push component1.直线模组1;2.推料杆;3.直线模组2;4.料盒;5.滑道;6.反射光纤传感器。

图4 推料组件结构图Fig.4 Structural chart of push component

直线模组2往复运动一次,将料盒(料盒底部为一斜坡结构)中的上电极筛落到滑道中,直线模组1动作,带动固定在上面的推料杆动作,将上电极推出。其中配合传感器,在推出过程中当传感器被触发时停止,可以自动识别上电极长短。其中滑道的结构如图4所示,为一底部带有长条形槽口的结构,在料盒中有电极碎屑掉落在滑道中时,可以及时从下方掉落出来,避免堵住滑道,保证出料的顺畅性。

1.2 传感器

传感器位置布局如图1所示。整个方案采用的传感器一共有三种:①直线模组上的光电开关,安装在直线模组上,且每个模组配备三个,两个极限位置,一个零点位置。②反射光纤传感器,安装在推棒组件中。③对射光纤传感器,安装在废料回收盒两侧的上方。传感器可以实现的功能:

(1) 上下夹爪所处的空间位置。由安装在XYZ三轴机械臂上的光电开关来识别,配合伺服电机驱动的直线模组,可以精确的得出各直线模组相对于零点传感器的位置,即电动夹爪所处的空间位置。

(2) 上电极智能推出1/2长度,避免推出过长而掉落。由反射光纤传感器和直线模组上的光电开关认别碳棒位置,通过特定的算法即可实现该功能。其中零点光电开关与反射光纤传感器中间的距离为安装距离——已知,直线模组1推动上电极在滑道内运动直至触发反射光纤传感器停止,运动距离已知,便可计算出上电极的长短,接下来根据计算结果,再往前继续推出1/2上电极长度加上反射光纤传感器到滑道端面的距离,便可实现智能推出1/2上电极长度,既避免了掉落,又能保证推出尽量长的长度,方便夹取。

(3) 料盒空料识别上述功能2,在直线模组推出固定距离3次或多次后,仍不能触发反射光纤传感器,即可认为料盒空料。

(4) 上下电极端面距离控制。由对射光纤传感器识别。对射光纤传感器安装在同一竖直方向上,保持固定的距离,当需要调整上下电极端面距离时,Z1、Z2轴均移动到最远端——最上与最下位置,并保持在对射光纤传感器中间,两个Z轴同时向中间运动,当触发到反射光纤传感器的时候停止,此时端面距离为两组传感器的安装间距,根据设置的值,同时向中间运动相同的距离,即可保证端面距离为设置的固定值,同时也保证了上下电极的端面中间面处于透镜的中间面,利于摄谱工作的进行。

(5) 设备异常检测。多个直线模组以及多种传感器配合,在设置的固定速度以及目标位置的前提下,在固定时间内未触发相应的传感器或者未到达相应的位置,即可认定为设备异常。

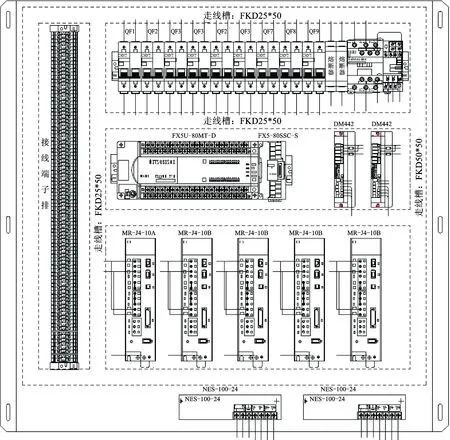

1.3 硬件电路[3-5]

整机硬件电路布局以及接线方式如图5所示。

整个机械结构采用多个步进电机42HS03与伺服电机HG-KR13J作为动力源,需要控制的动作以及位置共有9个(直线模组6个,夹爪2个,电动旋转平台1个),故选用三菱的型号为FX5U-80MT/ES的PLC作为控制器,搭配型号为FX5-40SSC-S的定位模块,以及与电机配套的MR-J4-10A、MR-J4-10B、DM442驱动器,另外选配一块搭载物联网芯片的电路板,用以实现远程提醒功能。

图5 电气工艺图Fig.5 Electrical process diagram

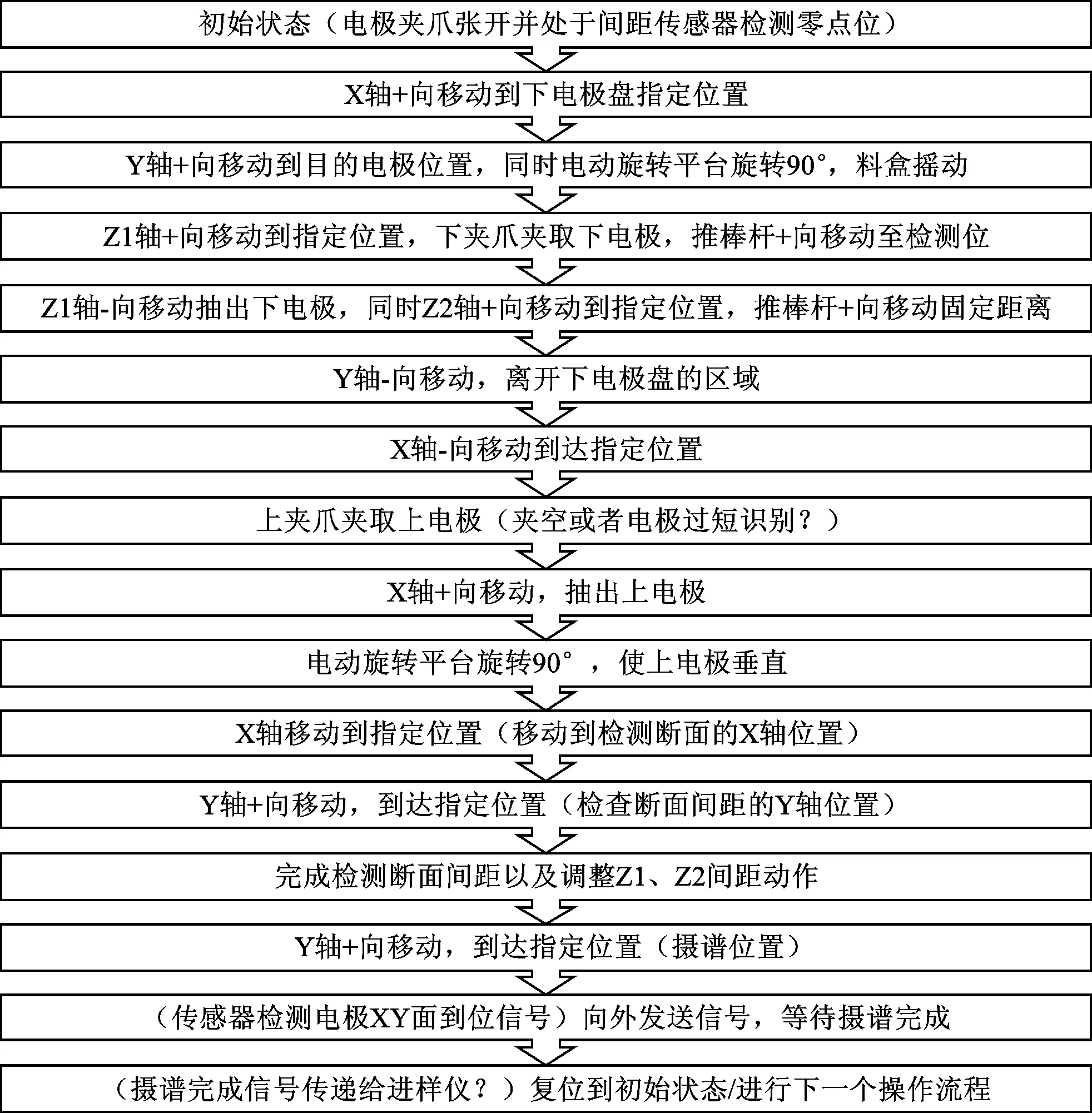

1.4 控制系统

本次方案的控制系统以GX WORKS3编程软件编程,其直观的图形化操作,通过FB模块,消减开发工时。运用简易运动控制定位模块通过SSCNET III/N定位控制,可实现丰富的运动控制。整个系统的控制流程如图6所示。

2 方案评估

经过湖北工业大学、湖北省地质勘察装备中心、湖北省地质实验测试中心评审,该套改进方案可以实现设备的自动上料、卸料、废料的自动回收,故障或者批次工作完成自动远程提醒的功能。批次可自动完成54根样品电极的检测工作,内置多种设备异常检测、物料空料检测、设备位置检测、上下电极端面间距检测多种检测功能,配合远程提醒功能,可以实现设备的无人值守,有效避免了人力资源紧张的同时,提高了实验效率,具有良好的经济效益和应用前景。

图6 控制流程图Fig.6 Cotrol flow chart