大采高伪斜综采工作面基本顶初次来压规律研究

2019-12-24魏立科张宏杰

高 升,魏立科,张宏杰,单 川

(1.中煤科工能源投资有限公司,北京 100013;2.应急管理部信息研究院,北京 100029;3.山西天地王坡煤业有限公司,山西 晋城 048021)

对于厚煤层开采,大采高一次采全高综采技术具有产能大、回采率高和经济效益好等显著优越性,技术与装备取得了快速发展。但大采高工作面覆岩结构破断扰动范围随着采高的增加而增大,容易引发煤壁片帮、煤岩体冒漏、支架失稳等严重矿压显现现象,尤其是煤层倾角大及受断层切割等复杂地质条件,进一步加剧了矿压显现强度和影响范围[1,2]。因此,研究复杂地质条件下大采高采场矿压显现规律,尤其是基本顶初次来压规律,是保障大采高综采面“支架—围岩”系统稳定与安全生产的必要条件。

1 工作面概况

担水沟煤矿4101工作面煤层厚度3.58~5.52m,平均4.55m,煤层倾角18°~28°,平均23°,属全区稳定可采煤层。工作面无直接顶,局部区域有0.03m厚的炭质泥岩伪顶,极易垮落;基本顶为中粗砂岩,平均厚度16.4m,岩性较坚硬,属于Ⅲ级顶板,来压显现强烈;直接底为泥岩,局部为细砂岩,平均厚度5.05m;工作面内被多条落差约1.1m的小断层切割。该工作面采用一次采全高伪斜综采工艺,走向长度967m,倾向长度250m,下端头超前上端头回采约35m,顶板控制采用全部垮落法;工作面中部基本支架为ZY9200/22/46型支撑掩护式液压支架,中部支架139架,两端过渡支架采用ZYG9200/22/46型支撑掩护式液压支架,共5架,排头2架,排尾3架,整个工作面共布置144架,自下端头向上端头依次排列。工作面布置运输巷道和回风巷道两条回采巷道,两巷超前支护距离30m,支护方式为单体支柱配合一字铰接梁超前支护。

2 工作面“支架—围岩”稳定性分析

通过现场调研4101综采面地质生产条件,结合前期理论研究,分析得出4101综采面“支架—围岩”系统稳定性控制难点。

2.1 大采高工作面“支架—围岩”稳定性分析

大采高工作面“支架—围岩”稳定性控制主要呈现以下特点:一是采高增大使上覆岩层断裂步距和破断扰动范围变大,矿压显现更为明显,基本顶来压强度可增大1—2个级别,表现为来压期间支架载荷和基本顶动载系数的增大;二是采高增大使煤壁临空面积增大,煤壁稳定性差,易引起片帮和端面煤岩体冒漏、支架受力不均、构件损坏等现象,引发严重顶板事故,威胁矿井安全正常生产[3-6]。

4101工作面属典型的大采高工作面,基本顶初次来压期间,工作面煤岩体冒漏范围较小,煤壁片帮现象相对严重,支架液压值较高,其中,工作面基本顶初次来压时,90#支架液压值平均39.6MPa,85#架处煤壁最大片深达0.84m,直接影响着工作面的安全高效回采。

2.2 伪斜工作面“支架—围岩”稳定性分析

何富连教授等研究得出梯形边界的伪斜工作面回采过程中基本顶呈反“D”形分区域断裂,工作面初次来压呈现多次性和叠加性分段来压现象[7]。张益东教授等研究得出俯伪斜采煤法与真倾斜回采相比基本顶来压强度相对减小、沿工作面倾斜方向矿压显现有明显的不均匀性、采高大小及采面几何形状对矿压显现的影响规律等[8]。伪斜综采面还面临着工作面支架与采煤机耦合下滑、支架歪斜及架间挤咬等难题,“支架—围岩”支护系统的稳定性成为顶板控制的重点[9]。

4101工作面属于倾斜工作面开采,为了减小煤层倾斜对工作面的影响,采用开切眼斜交于回采巷道的伪斜回采工艺,工作面下端头超前上端头开采约35m回采,随着工作面的推进逐渐形成梯形状采空区,工作面极易出现支架滑架、挤架和输送机滑移现象。

2.3 小断层切割工作面“支架—围岩”稳定性分析

采场基本顶被断层切割成两个或多个板块,随着板块边界条件和组合关系的变化,基本顶板结构的破断垮落和来压过程也不尽相同,当小断层边界为自由支撑型边界条件时,断层两侧基本顶往往不能同步初次来压。受小断层切割顶板结构连续性的影响,断层附近区域基本顶易出现应力集中,顶板下沉速度加快,顶板极易发生突然垮落事故[7,10,11]。

4101工作面初采期间,在距上端头80m处赋存F1正断层,断层落差1.3m,倾角为50°,在倾向上断层顶板结构被F1断层切割成两块,工作面初次来压期间,断层附近区域支架压力明显高于其它支架,且端面煤壁片帮严重。

3 基本顶初次来压规律UDEC模拟研究

通过UDEC离散元数值模拟软件对沿工作面倾向基本顶初次来压过程进行模拟计算,得到4101工作面初次来压时基本顶沿倾向垮冒的宏观显现、顶板下沉位移变化、顶板应力分布等矿压显现信息,总结得出大采高伪斜工作面沿倾向基本顶初次来压规律。

3.1 模型主要参数的选取

通过对4101工作面采集煤岩样进行力学实验,4101工作面基本顶中粗砂岩抗压强度59.6MPa,弹性模量18.4MPa,泊松比0.21;煤体抗压强度21.3MPa,弹性模量5.6MPa,泊松比0.33。工作面下端头超前上端头35m回采。

3.2 数值模型的建立

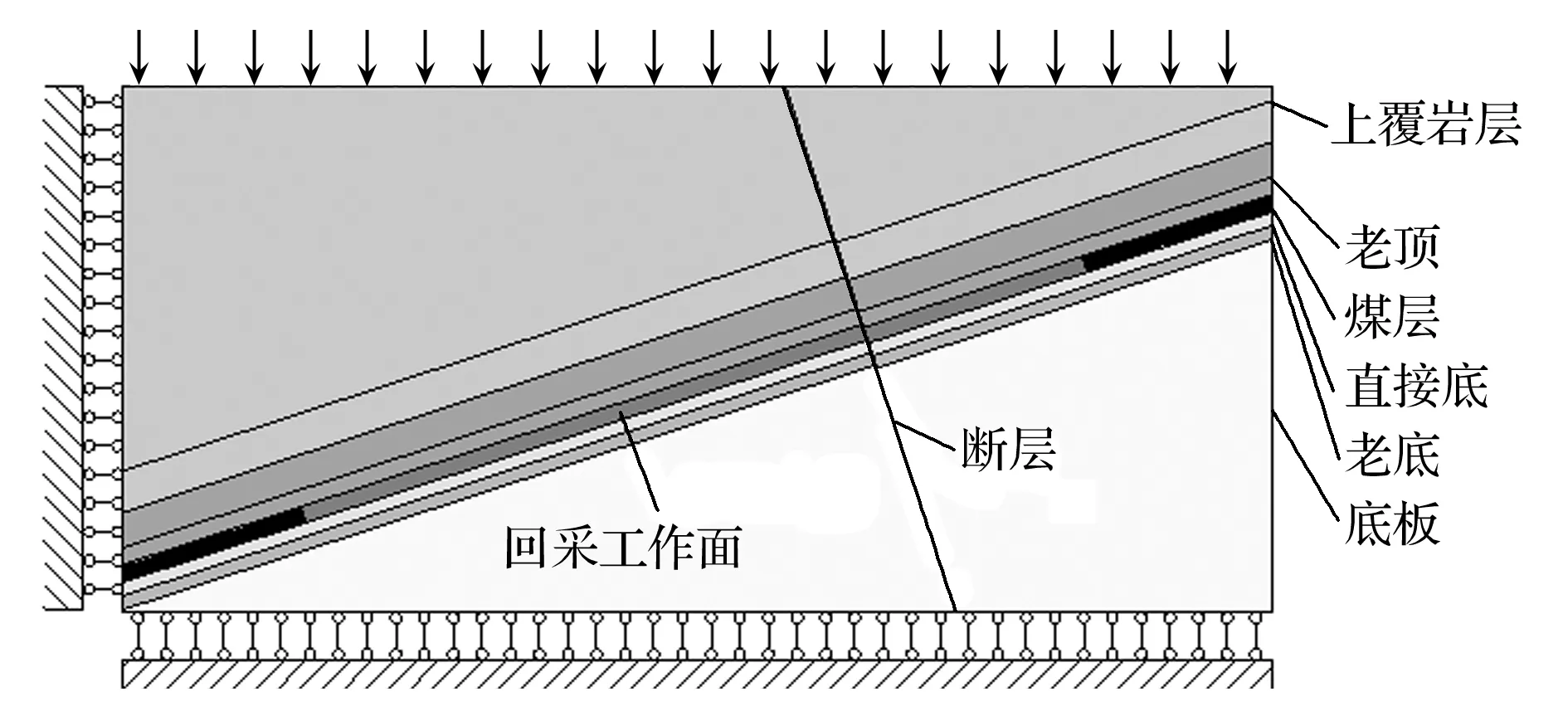

根据4101工作面生产地质条件,以水平方向为X轴,以竖直方向为Y轴,基本底和直接底厚度均取为4m,煤层取平均厚度5m,顶板厚度为15m,建立350m×160m的计算模型。结构单元按照对采场矿压不同影响程度划分为不同大小,距离工作面较远的底板和上覆岩层块度为20m×10m,基本底块度为10m×4m,直接底块度建为5m×2m,煤层块度建为1m×1m。为了计算分析方便,将基本顶分为上下两层,下层基本顶厚5m,块度为1m×1m,上层基本顶厚10m,块度为5m×2m。围岩本构关系采用摩尔-库仑模型,模型上边界为应力边界条件,其它三个边界则简化为位移边界条件。数值模型岩层分布如图1所示。

图1 数值计算模型岩层分布

3.3 数值模拟结果及分析

3.3.1 沿工作面倾向基本顶垮落来压显现情况

随着模型工作面的回采,工作面倾向上方基本顶逐渐产生破断现象,通过分析倾向各区域基本顶初次垮落情况判断来压时间顺序。通过数值模拟计算分析可知:当运算至6000步时,模型中工作面下端头和F1断层上部区域顶板单元体结构开始出现破断和垮落,说明此区域基本顶初次来压;当运算至8000步时,模型中工作面上端头及中下部区域顶板单元体结构也开始出现破断和垮落,说明此区域基本顶初次来压;当继续运算至达10000步时,模型中F1断层下部区域顶板单元体结构也最终垮落,此时整个工作面基本顶全部垮落,基本顶初次来压完毕。数值模拟计算结果如图2所示。

图2 工作面基本顶垮落来压的数值模拟

数值模拟结果表明:沿工作面倾向,基本顶初次来压表现出明显的分段来压特征,各区域顶板初次来压不同步,来压顺序依次为:工作面下端头和F1断层上部区域、工作面上端头和中下部区域基本顶初次来压、F1断层下部区域。

3.3.2 沿工作面倾向基本顶下沉位移变化过程

为了便于分析基本顶结构的下沉位移变化过程,在模型中沿工作面倾向,分别煤层顶板8m和18m处设置两条位移观测线,通过分析各测线下沉量的大小判断该区域基本顶初次破断时间。当模型分别运算至6000步、8000步和10000步时,绘制两条测线所记录的顶板铅垂位移变化曲线如图3所示。

图3 工作面基本顶垂直位移变化曲线

由图3可知:当模型运算至6000步时,工作面下端头(0~50m)和断层上部(170~220m)区域顶板开始出现明显下沉,说明此区域顶板初次来压;当模型计算至8000步时,工作面中下部(50~130m)和上端头(220~250m)区域顶板位移量由运算至6000步时的400mm急剧增大至1000mm,顶板下沉,说明此区域顶板初次来压;当模型运算至8000步时,工作面断层下部(130~170m)区域顶板位移量由运算至8000步时的500mm增大至1400mm,说明此区域顶板初次来压。工作面基本顶下沉位移数值模拟结果也表明了基本顶呈现分段初次来压特征。

3.3.3 沿工作面倾向顶板应力分布变化特征

通过数值模拟计算至6000步时,基本顶应力分布状况如图4所示。由图4可知:工作面下端头支承煤体及其上方顶板出现应力集中区,这是由于工作面倾角较大,工作面上部顶板重力沿倾向方向施加给下端头支承煤体及上方顶板连续载荷,引起此区域基本顶出现应力集中区,使得下端头区域基本顶初次来压早于上端头;受F1小断层影响,断层上部即图中断层右侧顶板出现一定程度的应力集中,断层下部顶板应力分布则较为缓和,故而工作面断层两侧的基本顶初次来压不同步。工作面下端头和断层上部区域顶板受应力集中影响区域,支架液压值相对较高,且端面易出现煤壁片帮和煤岩体冒漏现象,应注重加强此区域顶板的控制。

图4 运算至6000步时工作面基本顶应力分布状况

4 初次来压矿压显现实测分析

4.1 基本顶初次来压矿压显现现场实测

基本顶初次来压期间,支架液压值将普遍增大,煤壁片帮及煤岩体冒漏现象相对严重。4101工作面初采期间的矿压显现现场实测主要收集各支架液压值、端面煤壁片帮及煤岩体冒漏等宏观显现情况,并据此判断基本顶初次来压情况。

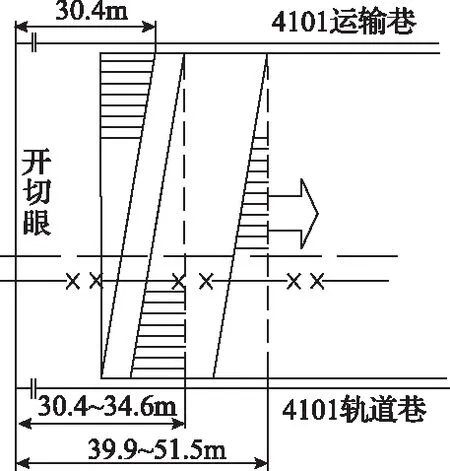

现场矿压显现实测得出4101综采面基本顶初次来压规律如图5所示。首先,当工作面推进至30.4m时,工作面下部1#—32#支架区域基本顶初次破断来压;其次,当工作面推进至34.6m时,工作面F1断层上部95#—144#支架区域基本顶开始初次破断来压;最后,随着工作面的继续推进,当工作面推进至39.9~51.5m时,工作面断层下部33#—94#支架区域基本顶初次破断来压。此外,4101工作面煤壁的片帮相对于煤岩体冒漏现象更为严重,工作面片深达到0.5m以上的占6%,主要集中在工作面下端头和F1断层区域。

因此,4101工作面不同区域基本顶初次来压步距不同,全工作初次来压持续4d,在工作面下端头和断层区域端面煤壁片帮相对较强烈,工作面推进时应加强此区域端面煤壁片帮的控制。

图5 4101综采面基本顶初次来压步距图

4.2 伪斜开采工作面基本顶分段初次来压理论分析

我国煤矿现场生产实践与实验室研究表明:当梯形采空区基本顶初次来压步距A与工作面长度b之比A/b<1/3~1/2时,则基本顶板结构易产生明显的分段来压现象;当A/b>1/3~1/2,则基本顶板结构分段来压现象不明显[5]。现场实测整个4101工作面基本顶初次来压步距平均为37.6m,工作面斜长为250m,梯形采空区基本顶初次来压步距A与工作面长度b之比为0.15且小于1/3~1/2。因此,理论上4101大采高伪斜综采面基本顶也将出现分段初次来压现象。

5 结 语

通过对4101大采高伪斜综采面矿压显现分析,伪斜开采工作面基本顶初次来压呈现分段来压特征,即首先工作面下端头及断层上部附近基本顶来压,其次上端头及中下部基本顶来压,最后断层下部区域基本顶来压,基本顶分段来压减缓了整个工作面顶板同时破断垮落产生的大范围来压影响,但工作面下端头和断层附近煤壁片帮现象严重,矿压显现较强烈,工作面回采时应着重加强此区域支架的管理和片帮控制。