露天煤矿边帮压煤充填开采技术研究

2019-12-24蒋红军

蒋红军,董 辉

(内蒙古煤矿设计研究院有限责任公司,内蒙古 呼和浩特 010010)

煤炭作为我国的主体能源,在一次能源消费结构中占70%左右,在国家能源安全战略中,煤炭工业处于主体工业的重要位置。

在我国露天煤矿数量占全国煤矿总数额的6%,但产能却占全国煤炭产能总量的20%左右,年产能约9.5亿t。露天煤矿具有原煤生产成本低、工艺简单、安全系数高、生产能力大等诸多优点,在煤层赋存条件允许的前提下备受企业青睐。但露天煤矿采用拉钩方式开采,在露天拉沟后采坑工作帮和非工作帮四周压覆大量的煤炭资源,为保证露天工作面正常拉沟,采坑内需及时内排,内排后采坑四周压覆的煤炭资源无法进行回收,导致矿井资源采出率低;据统计,边帮压覆资源占矿井总资源储量40%左右[1]。同时,压覆的煤炭资源极易引起自燃,造成环境污染。如何对露天矿边帮压覆资源进行回收、解决弃煤自燃问题已成为露天矿山急需解决的技术难题。

以乌兰煤矿为例,采用力学模型计算和数值分析相结合的研究方法开展露天煤矿边帮压煤充填开采技术研究。

1 工程概况

乌兰煤矿采用露天开采方式,井田内含3#、4#、5-1下#及5-2#等4层可采煤层,其中:3#煤层厚度0.54~5.50m,平均4.25m,最大埋深136m。

4#煤层厚度3.86~4.58m,平均4.22m;5-1下#煤厚度0.70~0.97m,平均0.92m;5-2#煤厚度0.66~1.80m,平均1.39m。各煤层顶、底板以灰白色细粒砂岩为主,局部为深灰色砂质泥岩,属软弱-坚硬岩层。

目前,乌兰煤矿正剥离开采上部3#、4#煤层,下部煤层尚未剥离。全矿保有资源储量44.75Mt,边帮压覆资源储量15.94Mt,压覆资源储量占全井田保有资源储量的35.62%。

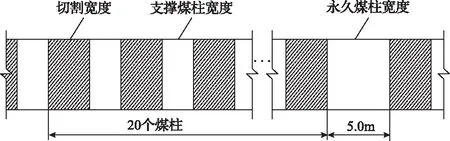

为提高边帮压覆煤炭资源回收率同时确保边帮的稳定性,矿井已采用留煤柱的方式对边帮煤进行回收,其中:3#煤层相邻采硐之间留设临时煤柱宽度1.5m,每隔20个煤柱留设一个永久煤柱,永久煤柱宽度5.0m;4#煤层相邻采硐之间留设临时煤柱宽度2.5m,每隔20个煤柱留设一个永久煤柱,永久煤柱宽度5.0m。3#、4#煤层边帮压煤回收率68.75%、56.90%。虽然已采取留煤柱边帮采煤工艺对边帮压煤进行了一定程度上的回收,但相邻采硐之间留设煤柱,仍造成大量煤炭资源损失,边帮压煤资源回收率较低。边帮压煤开采煤柱留设如图1所示。

图1 边帮压煤开采煤柱留设示意图

2 边帮压煤充填采煤工艺

边帮压煤充填采煤工艺主要由连续采煤机、带式输送机、集中控制系统及充填系统组成。根据煤层赋存条件,为减少各采硐空顶时间,减少采硐对边帮围岩的影响,减少边帮压煤对采坑内排的影响尽快进行内排,尽早对已采采硐进行充填,各煤层边帮采硐采用分组开采,各组内采硐采用间隔跳采[2]。

沿采坑推进方向以10个采硐宽度划分为1组,每组内依次对采硐进行1#、2#……10#编号,边帮压煤开采时先以顺序开采1#、3#……9#奇数编号采硐,留设2#、4#……10#偶数编号采硐为煤柱,奇数采硐开采完成一定数目采硐后开始对1#采硐进行充填,待相邻奇数采硐充填体达到一定抗压强度以后,再对已充填奇数采硐间的偶数采硐煤柱进行回收,偶数采硐开采完成后不充填。

为缩短边帮采煤对采坑内排的影响,采-充平行作业,但为确保边帮围岩的稳定性,掘进采硐和充填采硐之间至少要有1个以上的采硐煤柱作为支撑煤柱。

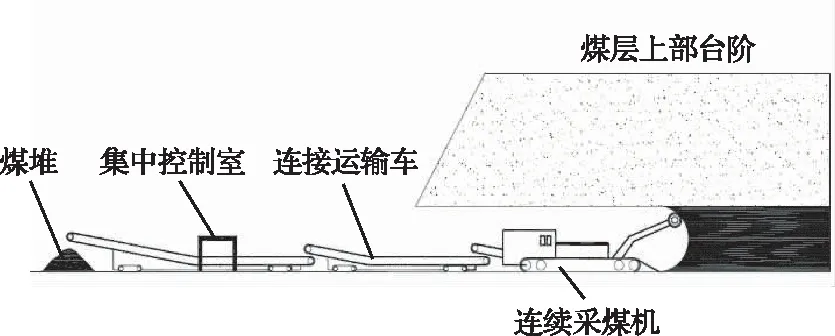

各采硐采用连采机掘进出煤,连采机后采用带式输送机运输,在采硐外采坑内设集中控制室,采硐开采、运输采取自动化控制、采硐内无人作业。

为确保采硐开采后边帮的稳定性,对已开采的奇数采硐进行充填。在采坑内布置移动充填站,充填站由矸石破碎站、带式输送机、原料仓、移动搅拌站、充填泵等组成。

矸石经破碎后通过提升机提升至搅拌池,原料仓内水泥、水经仓下口管道输送至搅拌池与破碎后矸石搅拌后形成充填体[3],充填体经充填泵加压后经管道输送至采硐内,各充填管路经管路运输牵引车进入采硐后退式充填。

在各边帮压覆煤层底板布置边帮采煤设备,边帮采煤作业最低需留设80m宽的作业平盘,同时留设10m宽边帮保安片盘。

为尽快实现采坑内排,保证矿井正常接续,边帮压煤可实现多煤层同时开采。乌兰煤矿边帮压覆3#、4#煤层,在空间层面上先开采下部4#煤层,后期采坑回填至3#煤层底板标高时,再对3#煤层边帮压煤进行回收,3#、4#煤层在水平层面上满足50m安全距离的前提下同时开采。

边帮压煤采煤设备布置及多煤层开采顺序如图2、图3所示。采坑充填站布置如图4所示。

图2 边帮压煤采煤设备布置示意

图3 边帮压煤多煤层开采顺序示意

3 边帮压煤采煤工艺参数

3.1 采硐宽度

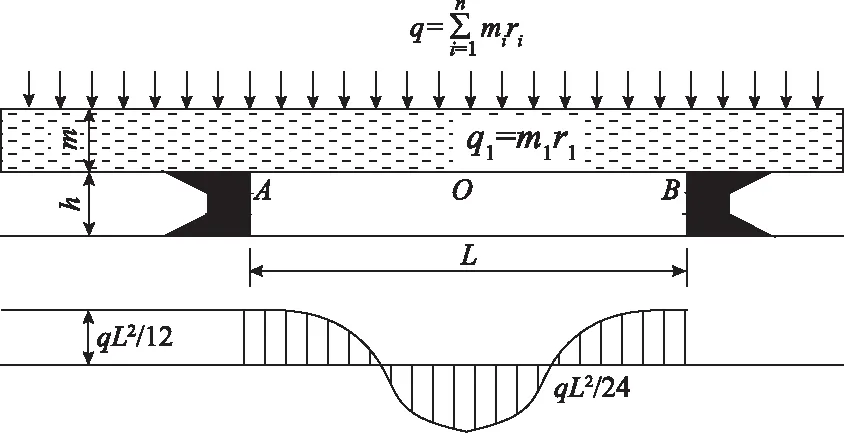

在顶板岩层未支护的情况下,顶板岩层极限悬露跨度L0决定了边帮压煤各采硐宽度L。边帮采煤采硐顶板破坏形式为弯拉破坏[4]。以弯拉破坏运动形式对采硐宽度进行了力学分析。采硐宽度力学模型如图5所示。

图4 边帮压煤采坑充填站布置

图5 采硐宽度力学模型

经力学分析,在最不理想情况下,即采硐宽度等于顶板岩层极限悬露跨度时,采硐宽度计算公式如式(1)所示:

式中,L为采硐宽度,m;m为直接顶厚度,m;γ为直接顶容重,kN/m3;σt为直接顶单轴抗拉强度,MPa;

乌兰煤矿顶板岩层岩石力学参数及采硐宽度计算结果见表1。

表1 采硐宽度计算结果表

3.2 采硐煤柱深度

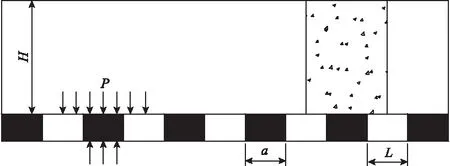

采硐开采过后,形成采硐-煤柱间隔分布格局,此时煤柱受力最大[5],煤柱承担上部全部岩层应力,采硐煤柱力学模型如图6所示。

图6 采硐煤柱受力分析模型

由于采硐宽度小于岩层断裂步距,顶板不垮落,等效为“桥墩”,一条煤柱相当于承受自身宽度a和左右各一半采硐宽度L上的覆岩应力[6]。采硐煤柱承受的垂直应力如公式(2)所示:

P=γH(a+L)/a

(2)

式中,P为煤柱承受垂直应力,kN/m2;H为煤层埋藏深度,m;γ为上覆岩层平均容重,kN/m3;a为煤柱宽度,m。

为确保采硐煤柱的稳定,采硐煤柱最大承受的垂直应力应小于等于煤体单轴抗压强度[7,8],即P=σ时,可求得采硐煤柱最大宽度计算公式如式(3)所示:

a=γHL/(σ-γH)

(3)

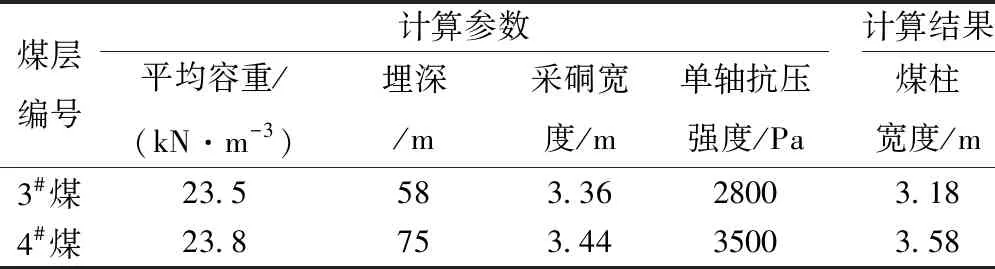

乌兰煤矿采硐煤柱宽度计算结果见表2。

表2 采硐煤柱宽度计算结果表

4 采硐围岩变形破坏特征分析

4.1 数值模型的建立

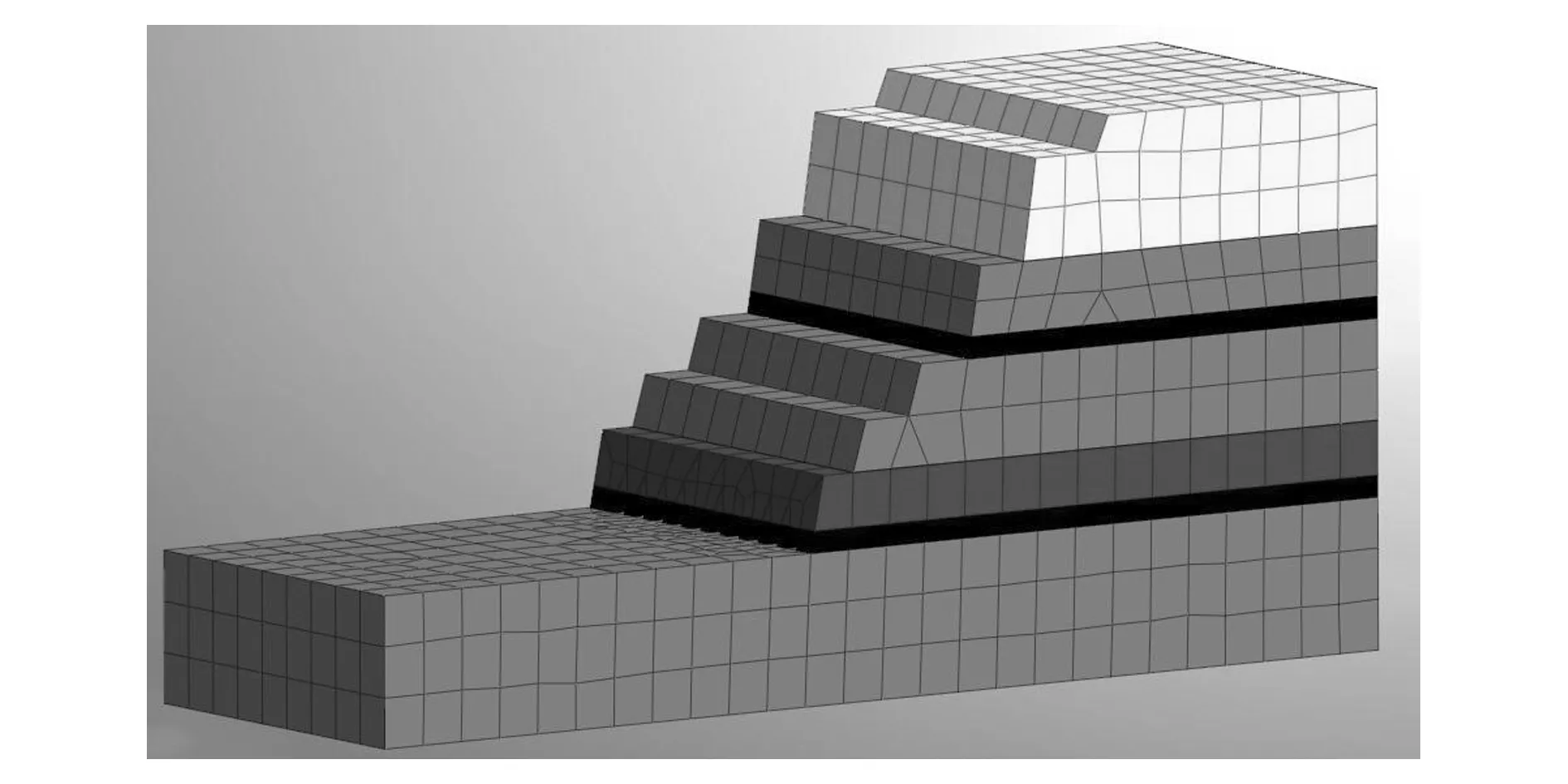

结合乌兰煤矿3#、4#煤层边帮压煤实际参数,利用迈达斯GTS NX岩土通用有限元分析软件建立数值模型,对乌兰煤矿边帮压覆充填开采围岩变形特征进行数值分析[9]。鉴于文章篇幅,仅以4#煤层为例对边帮压煤采硐开采、采硐充填及采硐煤柱开采阶段进行围岩分析[10]。边帮压煤开采数值模型如图7所示。

图7 边帮压覆充填开采数值分析模型

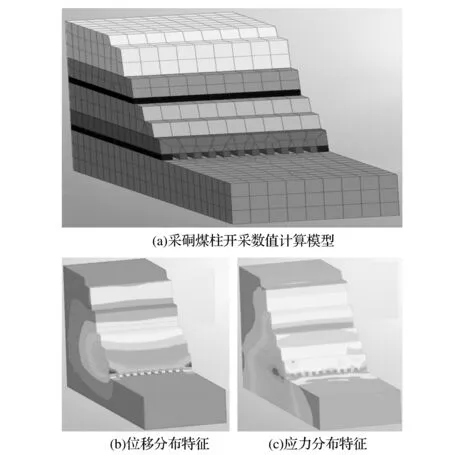

4.2 采硐开采阶段围岩特征分析

根据力学分析计算,4#煤层采硐宽度3.44m,采硐煤柱宽度3.58m,为便于数值开挖,均取值3.30m。该阶段通过数值模型对4#煤层边帮压煤进行开挖计算,开挖数值模型、计算平衡后围岩位移及应力分布特征如图8所示。

图8 采硐开采阶段围岩特征

通过数值分析计算,4#煤层各采硐开采对边坡扰动较小,各采硐开采后边帮整体处于稳定状态,4#煤层顶板垂直位移最大区域位于边帮中部,最大下沉量为17.9mm,由边帮中部至左右两侧、由边帮中部至边帮顶部位移下沉量呈递减趋势。同时,4#煤层边帮底板整体出现应力集中,采硐煤柱承受的最大垂直压应力3.43×105Pa,边帮底板向外出现泄压区,顶板局部区域出现泄压区。该阶段边帮整体处于稳定状态。

4.3 采硐充填阶段围岩特征分析

该阶段对4#煤层已采采硐进行充填,充填后通过数值软件分析边帮围岩特征。采硐充填数值模型、计算平衡后围岩位移及应力分布特征如图9所示。

经数值分析计算,由于充填体强度大于煤体强度,各采硐充填后边帮整体处于稳定状态。充填体有效的缓解了采硐煤柱所承担的压力,起到了支撑作用。充填后4#煤层顶板下沉得到了有效的缓解,顶板最大下沉量8.4mm,较开采阶段顶板下沉大大缩小。同时,由于充填体起到了良好的支撑作用,各采硐煤柱所承受的压力也得到了缓解,采硐煤柱承受的最大垂直压应力为3.4×104Pa 。

4.4 采硐煤柱开采阶段围岩特征分析

该阶段对已充填采硐间的煤柱进行开采,开采后不充填。采硐煤柱开采数值模型、计算平衡后围岩位移及应力分布特征如图10所示。

图9 采硐充填阶段围岩特征

图10 采硐煤柱开采阶段围岩特征

经数值分析计算,采硐煤柱开采后采硐煤柱承担的压力迅速向左右的充填体转移,导致充填体承担的压力增大,压力最大值为5.67×105Pa;由于采硐开采及充填对上覆顶板引起二次采动影响,围岩进一步破坏,围岩承载结构受损,导致充填体承受压力较采硐开采阶段煤柱承受的支撑压力增大。

同时由于二次采动影响,充填体顶板围岩进一步下沉,下沉量在原有的基础上再增加11.9mm,最大下沉位置主要集中在边帮两侧,对采硐煤柱开采影响较小。经计算该阶段边帮顶板最大下沉量及垂直压应力均有所增加,但整体仍处于稳定状态[15]。

5 现场实践

乌兰煤矿现场通过边帮压煤充填采煤工艺对该矿3#、4#煤层边帮压煤进行了资源回收。通过建立力学模型理论计算了各煤层采硐及煤柱宽度,现场实践过程中采硐及煤柱宽度均按3.30m进行取值。经现场实践,该矿3#、4#煤层边帮压覆资源回收率由原留设煤柱开采的68.75%、56.90%提升至95%。

该矿原煤售价380元/t;生产成本220元/t,其中:回采成本70元/t,充填成本100元/t,间接生产成本50元/t;吨煤盈利160元/t。

6 结 论

1)通过建立力学模型分析计算了3#、4#煤层采硐及采硐煤柱宽度,经计算3#煤层采硐宽度3.36m、采硐煤柱宽度3.18m;4#煤层采硐宽度3.44m、采硐煤柱宽度3.58m。现场施工过程中为便于统一管理,各煤层采硐及采硐煤柱宽度均取3.30m进行了现场施工。

2)利用迈达斯GTS NX岩土通用有限元分析软件建立数值模型分析计算4#煤层边帮压煤采硐开采、采硐充填及采硐煤柱开采各阶段围岩分布特征,经分析各阶段边帮均处于稳定状态。

3)经现场实践,乌兰煤矿3#、4#煤层边帮压覆资源回收率由原留设煤柱开采的68.75%、56.90%提升至95%,大大提高了煤炭资源回收率。

4)采用边帮压煤充填开采技术对露天矿边帮压煤进行煤炭资源回收,具有较大的社会推广价值,不仅为企业带来巨大经济效益,也有利于解决环境污染的自燃灾害问题。