基于PLC的火电厂定量给煤控制系统

2019-12-23廖耿斌王彩霞林寿英

廖耿斌 王彩霞 刘 超 林寿英

(福建农林大学机电工程学院 福建福州 350002)

1 引言

根据数据统计,在2018年火力发电占总发电量的七成左右,且在未来很长的一段时间一直会是我国主要发电方式之一[1]。定量给煤系统不仅能提高火电厂的发电效率,也能确保可燃物资源的合理使用。

2 系统的组成

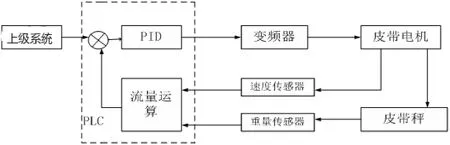

火电厂给煤机称煤系统的主要作用是将煤仓落至皮带上的煤通过称煤系统送至磨煤机,根据火电厂所需要的发电量来控制燃烧所使用的煤量。下位机使用PLC 采集瞬时煤量与瞬时速度,通过算法计算获取瞬时的给煤率,并通过触摸屏上设定的请求给煤率与之对比,结合PID 算法调节皮带运输速率由此控制煤的运输量实现定量给煤。如图2-1 系统定量给煤原理图。

图2-1 系统定量给煤原理图

本系统除控制核心外,设备包括模拟量模块处理模拟量信号;测速传感器获取皮带运行速率;称重传感器获取煤重数据;变频器控制电机运行;触摸屏进行系统操作和数据显示;组态软件进行动态监视;报警指示灯和报警器构成报警系统。

2.1 PLC 及模拟量模块

S7-200 smart 提供的CPU 模块有多种类型可供选择,其I/O 点数众多,最多可拥有60 个单体I/O 接口,支持以太网通讯,因此可以完成对绝大多数的小型自动化设备的控制。经过对该系统所需数字量和模拟量的分析,我们决定采用CPU SR30 18 输入/12 输出加EM AM06 4 输入/2 输出的模拟量模块作为该系统的CPU 控制核心。

2.2 触摸屏及组态

系统所选触摸屏为威纶通MT8071 iE。该系列触摸屏输入电源24 ±20 %VDC,7 寸TFT,800 ×480 分辨率,128 MB 内存,以太网接口,3 组独立串口,支持与3 种不同协议的控制器同时通讯,一屏多机。组态软件选用组态王6.55 版,具有报警窗口、实时趋势曲线等,可便利的生成各种报表。多数应用于钢铁,电力,化工,污水处理等各行业。

2.3 传感器及秤架结构

称重传感器按找转化方式的不同可以划分为8 种不同类型[2]。所采集称重区域内的瞬时煤重需要较高精度,选用电阻应变式传感器,其灵敏度符合设计要求,电路简单,使用年限高。由于光电传感器的体积小,使用方便,且其测量的准确程度也比电磁传感器高[3],比较适合于给煤系统,所以我们选择使用光电测速传感器作为转速检测机构。称架结构选用多托辊秤架[4],两个托辊固定在给煤机机座上,形成称重跨域,中间安置的托辊悬挂于电阻应变式传感器上,组成单托辊皮带秤。

3 给煤系统程序设计

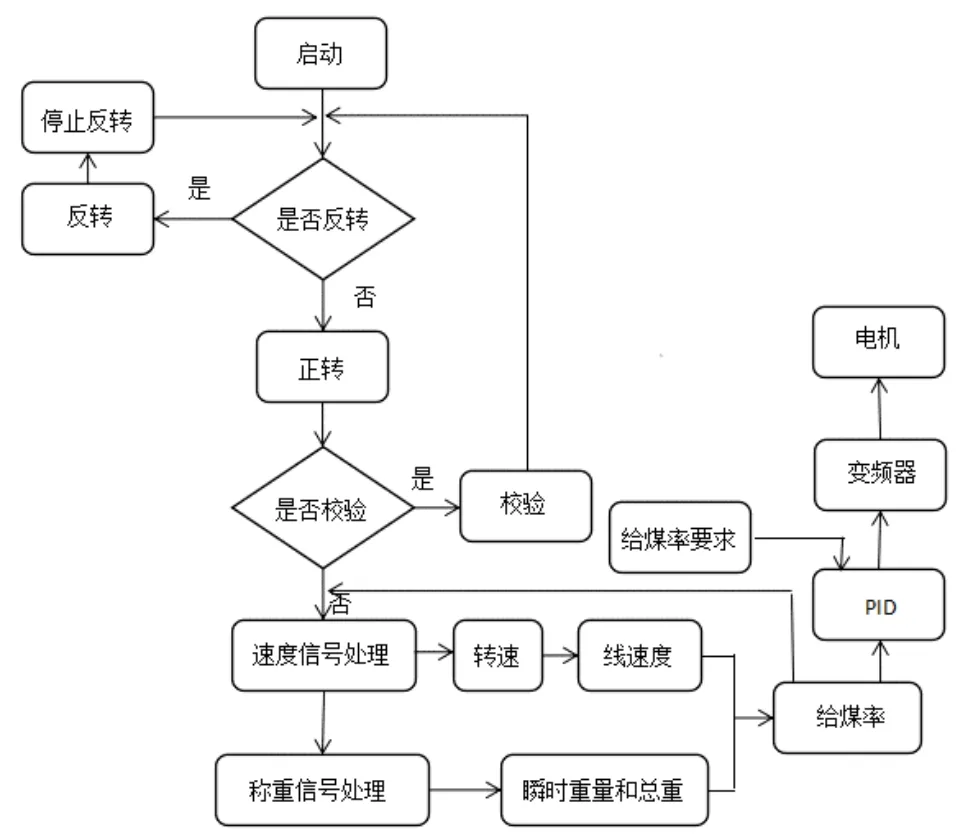

如图3-1 所示,称煤系统启动后可以选择正转运行和反转运行,皮带输送煤时发生卡机现象时可以尝试反转运行,在正常情况下则使用正转运行,首次使用或出现皮重、重量系数K 有误差时,可以进行零点校验或者量程校验。完成校验后PLC 程序对速度信号和称重信号进行处理,得到转速、瞬时重量以及累计重量,在确定了转速和线速度的比值后还可以计算得到线速度。将计算的线速度和瞬时重量相乘所得到的值便是给煤率。测得的给煤率与要求的给煤率进行比较,经PID 算法后用于对变频器进行控制,从而间接的控制电机的转速。

图3-1 称煤系统程序流程图

4 给煤机系统人机界面监视

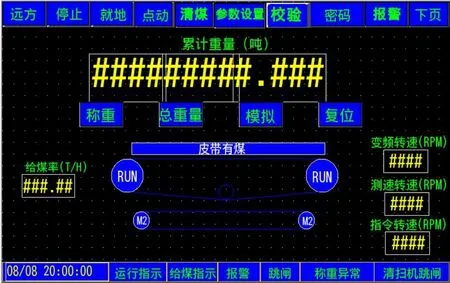

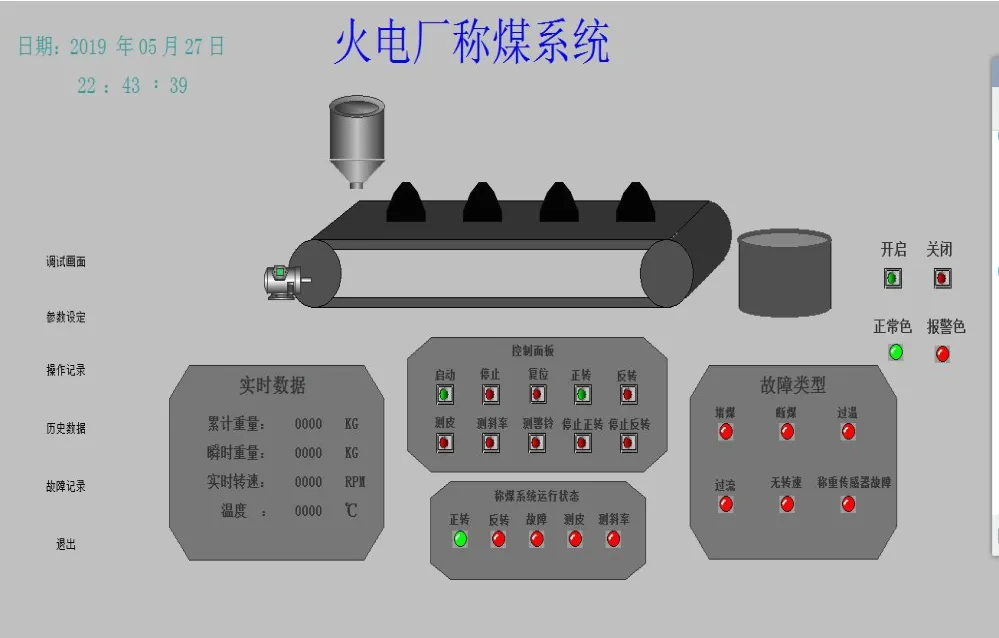

根据生产过程中的需要以及称煤系统的功能要求,设计火电厂称煤系统触摸屏人机界面和上位机动态监视界面。触摸屏采用威纶通MT8071 iE,画面设有给煤率和累计煤重,相应的各转速数据以及多种操作功能,如图4-1 所示。上位机监控画面采用组态王设计,可动态显示给煤机运行状态和相应的参数数据,如图4-2 所示。

图4-1 触摸屏界面

图4-2 组态王界面

5 小结

基于PLC 的火电厂定量给煤控制系设计主要采用PLC控制给煤机马达的转速最终实现系统的煤量调节,进而实现发电功率的有效控制,相比于之前的称煤系统,对节约能源和提高经济效益及保证安全方面有重大意义。整个系统提高了安全性和可靠性,经过改造,系统运行达到了经济和效益的预定要求。