金属空心球复合材料的研究进展

2019-12-23于天淼高华兵王春鹤范琦琪曹梦馨姜风春果春焕

于天淼,高华兵,王春鹤,范琦琪,曹梦馨,姜风春,果春焕

(1.哈尔滨工程大学材料科学与化学工程学院,黑龙江 哈尔滨 150001)(2.青岛哈船材料成型研究院有限公司,山东 青岛 266000)

1 前 言

泡沫金属是一类含大量孔隙结构的金属固体材料,具有较大的孔隙率、比表面积、比强度、比刚度以及良好的吸能、减振降噪、隔热及屏蔽辐射等特性,在航空航天、石油化工、核能、建筑、汽车等行业具有巨大的应用前景。

现有的泡沫金属材料制备方法,大都采用传统的发泡制备技术[1-3],然而,采用传统制备技术得到的泡沫金属,其孔隙尺寸及分布均匀性难以控制,导致性能不均匀。近年来,随着金属空心球生产工艺的发展,金属空心球复合材料逐渐成为新一代的复合泡沫金属材料,该复合材料可以有效解决孔隙尺寸不均匀的问题,成为现有多孔材料的研究热点[1, 4-11]。金属空心球复合材料是通过一定的制备工艺[7, 8],将空心球均匀分布于金属基体中,进而制备出含有空心球结构的金属基复合材料。由于金属空心球复合材料的孔隙分布均匀,尺寸相对均一,相比于传统的泡沫金属,具有更为优良的力学性能、阻尼和吸能特性[5, 7, 9]、屏蔽辐射性能[10]和隔热特性[11]。

本文从金属空心球的制备工艺与性能,金属空心球复合材料的制备工艺与性能、影响其性能的因素以及金属空心球复合材料的应用等方面,综述了国内外的相关研究进展及应用,揭示了目前存在的研究难点与热点问题,并提出了金属空心球及其复合材料的未来发展方向。

2 金属空心球的制备工艺和性能研究

2.1 金属空心球制备工艺

金属空心球的制备方法主要分为两大类:去芯法与无芯法。去芯法是以聚合物球形微粒或者颗粒前驱体为模板,通过涂覆、粘附、吸附、沉淀反应、溶胶-凝胶作用等手段在模板核外包覆一层一定厚度的金属料浆(或前驱体),形成核壳结构,之后通过热处理或溶剂溶解除去内芯模板,得到所需空心球结构。常见的去芯法按壳的形成方式可以分为两类:混合涂覆法和表面烧结法。无芯法是指在制备金属空心球时使用惰性压缩气体制备空心结构的方法。常见的无芯法主要包括喷雾干燥法和雾化法。此外,尺寸较小的空心微球(微米级别)大多是通过液相化学反应制备而成的。

2.1.1 混合涂覆法

混合涂覆法一般采用聚合物小球作为模板,将金属粉末与偶联剂、粘结剂等混合制成料浆,再将金属料浆均匀地涂覆在聚合物小球表面,通过高温烧结除去粘结剂和聚合物小球,得到空心结构[4]。

迟煜頔等[12]以聚苯乙烯球作为模板,将金属料浆和聚苯乙烯球加入到离心模具中,在离心时间为20~200 min、转速为2000~4000 r/min、干燥温度为60~90 ℃的条件下,获得涂覆素胚,再通过粉末冶金工艺进行烧结,最后得到金属空心球,该方法可制备直径为2~4 mm的不锈钢和镍铬合金空心球。李智伟等[13]以聚苯乙烯球作为模板,将K405合金粉配置成料浆,通过涂覆法和粉末冶金法,烧结制备了直径为3 mm、壁厚为0.1 mm的K405金属空心球。

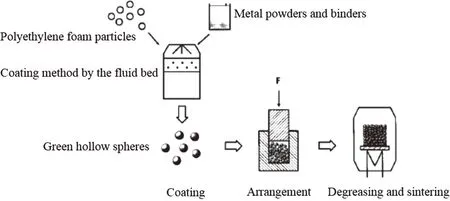

目前,金属空心球的制备大部分采用上述涂覆、黏附和吸附等传统方法,导致所加工的金属空心球的直径以及球的表面光滑度等很难控制。因此,金属空心球的机械化生产一直是该领域的热点问题。Andersen等[14]以聚苯乙烯球为模板,将金属流化床技术与粉末冶金技术结合,制备了多种尺寸(直径为0.5~3 mm)的316L不锈钢空心球,其工艺流程如图1所示。Stephani等[15]采用流化床喷涂技术制备了Cu,Ni,Ti等金属空心球,制得的空心球直径为0.5 mm。Yu等[16]和Behnam等[17]将金属料浆旋转喷涂在发泡聚苯乙烯小球上,分别获得了Ti-7Ni-0.5B和低碳钢空心球前驱体材料,经烧结制备得到空心球结构。

图1 金属流化床技术结合粉末冶金技术制备金属空心球的流程图[14]Fig.1 Flow chart of hollow metal spheres prepared by metal fluidized bed technology and powder metallurgy technology[14]

除传统烧结方法外,Yu等[16]利用微波辅助烧结法制备了Ti-7Ni-0.5B空心球结构。微波烧结具有加热快、快速致密化的特点,有研究表明[18],经微波烧结的金属材料具有更均匀的显微组织、较低的烧结密度和较优的力学性能。微波在1200 ℃下对Ti的影响深度约为12 μm,因此与传统块体材料相比,微波烧结更适用于薄壁空心球结构。当烧结温度高于1120 ℃时,相邻空心球的球壳外部会熔化,使得空心球紧密相连,从而形成泡沫结构。

传统混合涂覆法工艺步骤繁琐,制备金属空心球的成功率与生产效率较低,且耗时过长,因此金属空心球的自动化生产也是当前的一个研究热点。而金属流化床技术的发展使金属空心球的自动化批量生产成为可能,理论上可制备出任何种类的金属空心球,但是由于其成本高昂、工艺繁杂,现阶段推广应用仍较为困难。由此可见,金属空心球的制备技术仍是现阶段有待进一步研究的主要内容。

2.1.2 反应烧结法

反应烧结法一般是利用物理或化学反应,将金属离子沉积在内层模板表面,再通过烧结或蚀刻等手段除去内芯模板。电沉积是金属离子沉积过程中较为常用的技术,是利用金属离子溶液,通过电镀将金属离子沉积在聚合物基体表面,然后除去内芯模板,得到金属空心球。

李钒等[19]将球形碳材料作为载体,以含有铂、钯和金等可溶性化合物的溶液作为活化剂,含有镍、钴、镍钴镀覆金属的盐为主盐,联氨为还原剂,采用分批加入或连续滴加还原剂的措施,在载体上进行化学镀膜,除去载体后,获得球壁均匀的镍、钴、镍钴空心球。周娟等[20]使用硅烷偶联剂对聚苯乙烯微球进行表面改性,将微球放入氯金酸溶液中,加热使金离子固定在微球表面,再通过原位还原反应,得到金纳米颗粒包裹聚苯乙烯微球的核壳结构。胡永红等[21-23]以二氧化硅颗粒作为模板、金纳米颗粒作为表面晶种,使用NaOH溶液去除模板,制备了壳厚度可控的镍空心球,研究发现构成镍空心球的镍纳米颗粒呈针状排列。邓意达等[23-25]通过化学反应制备了氢氧化镍胶体,通过胶核表面的自催化还原反应分解胶核,表面形成镍层,最后获得超细空心镍球,研究发现镍球的粒度尺寸与反应物浓度和NaOH配比密切相关。

Dokoutchaev等[26]将铂、钯和金等金属的阴离子胶体、氧化物或氢氧化物电沉积在聚苯乙烯微球表面,再通过烧结或化学方法除去内部微球,获得空心金属微球。Yin等[27]使用硫代乙酰胺和醋酸锌溶液,超声波振荡处理ZnS/聚苯乙烯微球,在600 ℃的氮气和氢气气氛下,对微球核壳结构进行退火处理,形成空心ZnS微球。Song等[28]以钴的氢氧化物Co(OH)2为模板,在其表面通过化学镀法获得了Co(OH)2/Co-B核壳结构,之后使用络合剂溶解了内芯Co(OH)2,最终得到了尺寸均匀的空心Co-B微球。

由此可见,反应烧结法可有效获得尺寸较小的金属空心结构,故被广泛应用于空心金属微球的制备。在反应烧结技术中,内芯模板既可以是有机/无机微球,也可以是反应生成的金属胶核。然而,对自生产的金属胶核的尺寸控制相对比较困难,这直接影响了制备的金属空心球的尺寸。

2.1.3 喷雾干燥法

目前,喷雾干燥法是较为常用的一种工业生产粉体材料的方法,也被广泛应用于金属空心球的制备。喷雾干燥技术是一种较好的从料液中获得超微干粉料的方法,料液的形式包含溶液、乳浊液、悬浮液等[29, 30]。喷雾干燥技术的工艺流程为:首先将粉末固体分散到有机溶剂中形成溶液料浆,再通过喷嘴将分散液喷洒雾化形成液滴,液滴在反应容器中经高温处理除去有机溶剂,并使溶剂部分发生化学反应致密化,最终获得金属空心球。

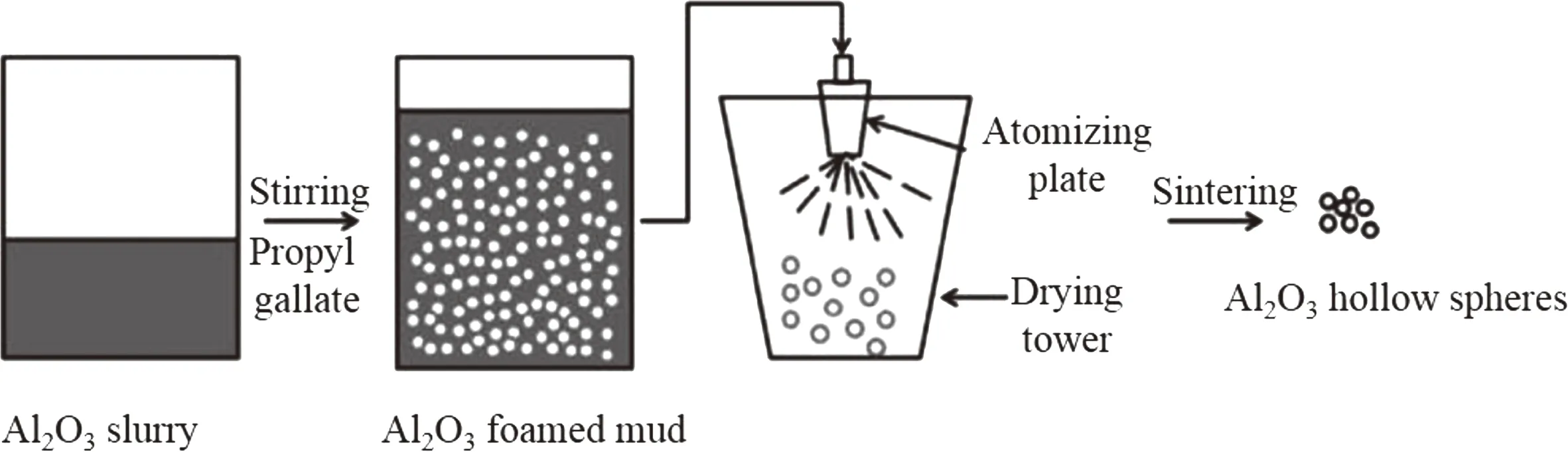

Iida等[31]利用喷雾干燥技术将钛酸盐胶体悬浮液雾化,并分别在400和650 ℃下加热分解钛酸盐,获得了粒径尺寸为10~20 μm的二氧化钛空心球。Qi等[32]首次采用离心喷雾干燥法制备氧化铝空心球,其工艺流程如图2所示,即将氧化铝料浆通过雾化盘的喷嘴以液滴形式喷洒在干燥塔内,再经高温烧结后获得氧化铝空心球。

图2 离心喷雾干燥法制备氧化铝空心球的示意图[32]Fig.2 Schematic of preparation of Al2O3 hollow spheres by centrifugal spray drying method[32]

相比于模板法,喷雾干燥法在制备工艺上摆脱了模板的束缚,更为快捷简便。在生产过程中,料浆的渗透率越大,生产效率越高。此外,金属空心球的力学性能与其尺寸、缺陷等因素有关,因此如何实现精确控制雾化盘喷洒出的液滴尺寸,是未来采用该方法制备金属空心球的研究重点。

2.1.4 雾化法

雾化法是以喷雾干燥法为基础,利用同轴喷管装置,实现大批量自动化生产空心球的一种先进技术手段。雾化法的原理是:在金属熔体的雾化过程中,由于雾化时部分金属熔体会包裹气体,会产生部分金属空心微粒,这些金属空心结构可以通过浮选法分离出来,再经过后处理获得金属空心球。

Torobin[33, 34]利用雾化法研发了一系列制备金属空心微球的方法,其团队将同轴喷嘴设备与气体注入设备相结合,研发了一种通过雾化分散金属分散液(含分散粒子、粘合剂、膜稳定剂和连续液相),并经高温热处理与后处理,最终获得球壳孔隙分散均匀、尺寸统一、球壳封闭的金属空心微球的制备工艺。

金属分散液在雾化过程中,由于高温金属极易被氧化,因此注入的气体一般为惰性气体,周围环境一般也要是真空环境或存在惰性气体保护[35, 36]。此外,封闭空心微球膜形成的原因是金属分散液的表面张力作用,球膜容易破裂,因此要选择合适的粘结剂与分散剂加入到金属分散液中,气体注入的速率也不宜过快[37, 38]。金属分散液的粘度也会影响到空心球结构的尺寸大小与完整性,而这可以通过控制加热温度来进行工艺探索。

2.1.5 液相合成法

液相合成法通常应用于制备尺寸极小的金属及金属氧化物空心微结构。Ni等[39]将Na2S2O3加入到CuSO4水溶液中,室温条件下静置7 d,由于过量的S2O32-离子存在吸附作用,其会自组装形成Cu2-xS空心球结构。Yin等[40]利用Kirkendall效应合成空心纳米晶体结构,其原理是两种扩散速率不同的金属在扩散过程中两种金属的界面处会形成孔洞,该团队利用这一机制合成了铂钴氧化物空心纳米结构。Ge等[41]通过水油液面合成技术,以1-丁基-3-甲基咪唑四氟硼酸盐为辅助离子液体,合成了巢状CuS空心微球结构。Tao等[42]采用无模板液相法制备了Zn/Cu复合空心微球,通过改变反应温度,该团队获得了不同锌铜质量比的Zn/Cu复合空心微球,研究发现其氧化物层主要是Cu2O。Sun等[43]通过温和的无模板水热法与热分解法,利用纳米粒子的自组装合成了直径约为2.2 μm的Cr2O3空心微球。

液相合成法的原理主要包括离子的自组装与金属扩散原理等,该方法的反应条件相对温和,能耗较低,可获得尺寸仅有几微米的空心结构,且该空心结构不局限于球状结构,亦包括巢状等多面体结构。

2.2 金属空心球的性能研究

金属空心球复合材料是一种新型多孔金属材料,单个金属空心球的性能对整体空心结构有很大影响。一般来说,针对金属空心球性能的研究主要集中在其力学性能上,特别是对冲击作用下的压缩性能研究是目前研究的热点。金属空心球的压缩性能研究一般采用准静态或动态压缩试验,被测试样形式包括半球壳[44]、单空心球[45, 46]、直接堆积和胶合堆积的两球、三球金属空心球列组元等[47],通过得到的应力-应变曲线及所对应的压缩变形过程来研究其力学性能。

金属空心球的单球压缩变形过程可分为以下几个阶段:局部压平、轴对称凹陷、非对称变形、内表面相互作用、球侧壁失效阶段以及球体密实阶段[48, 49]。在压缩过程中,压头的加载速率越大,球壳底部就越早发生凹陷,空心球的不对称变形越严重。此外,金属空心球半径与壁厚的比值也会影响压缩性能,比值越大越易发生非对称变形。

3 金属空心球复合材料的制备工艺和性能研究

3.1 金属空心球复合材料的制备工艺

金属空心球复合材料的制备过程就是将金属空心球作为填充相、金属材料作为基体,通过粉末冶金法、压力浸渗法和重力铸造法等制备得到金属空心球复合材料。

3.1.1 粉末冶金法

粉末冶金是一种以金属粉末或复合粉末(金属粉末与非金属粉末的混合物)作为原料,经高温烧结制备金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金法制备空心球复合材料的过程是先将空心球放置在模具内并控制其几何排布,将它们排列成所需的堆积结构;随后加入金属粉末并进一步振动使之完全填满球体之间的空隙;最后将预制的材料及模具按照一定的工艺进行加热烧结,同时在烧结过程中对材料施加一定的压力。该方法目前可用于制备铁、不锈钢、铝等多种基体的金属空心球复合材料[50, 51],与其他方法相比,其工艺流程较短且操作简单。采用粉末冶金工艺时,需注意金属空心球材质的熔点要高于基体材质的熔点,通常选用基体金属材料熔点温度的80%~90%作为最终烧结温度[8],烧结过程中的保温时间要适当,否则会影响金属空心球壳体与基体的结合情况。

3.1.2 压力浸渗法

压力浸渗法是将预制的金属空心球及模具加热到适当温度后,施加压力让金属溶液浸渗入预制块,待材料缓慢凝固后获得空心球复合材料的制备方法。有研究团队采用压力浸渗的方法,分别选择1199、2024、5051、7075等多种型号的铝合金作为基体,以飞灰空心球作为填充物,将飞灰空心球放入模具内预热,再将熔化的铝合金液体加入模具中并施加一定的压力让铝液渗透,冷却获得了一系列空心球体积含量为60%~70%的空心球复合材料,并采用有限元分析方法对其弹性模量进行了数值模拟[5, 6]。

压力浸渗法常被用来制备铝基等熔点较低的金属泡沫材料,这种方法的优点是所制备的材料组织中孔洞缺陷较少等,在使用压力浸渗法时,金属空心球的预热温度与金属液体的浇铸温度要选择适当,过低会出现渗流不足现象,而过高会出现渗流过度现象。

3.1.3 重力铸造法

重力铸造法是一种通过重力将熔融金属浇入铸型获得铸件的制备方法。Rabie等[7]采用重力铸造法制备了以低碳钢、不锈钢等金属空心球为填充相、A356铝合金为基体的空心球复合材料,具体的工艺流程为:先将金属空心球密排于不锈钢永铸模具内,再将模具与铝液都预热到700 ℃,将熔融的铝浇注到模具中以填充球体之间的间隙,待模具冷却后,将试样移出。并对所获得的金属空心球复合材料分别从吸能、隔热、减振、抗冲击等性能方面开展系列研究,深入探讨了该材料的吸能减振特性和隔热机理。

使用这种制备工艺时需注意,模具预热温度与铝液温度不宜过低,否则会出现铝液过早凝固的现象。相比于压力浸渗法,重力铸造技术的成本更低、可行性更高,适用于大批量生产金属空心球复合材料。此外,重力铸造的铸件通常不需要任何后续热处理就能表现出优良的力学性能[51]。

3.2 金属空心球复合材料的性能研究

金属空心球复合材料具有特殊的多孔结构,是一种良好的减振降噪和隔热材料,并具有良好的综合性能。通过改变加工工艺、金属空心球尺寸、壁厚、排布以及基体和球体材料等,可以调控金属空心球复合材料的性能,这是其他实心材料无法比拟的。其性能数据不仅可以用于特殊应用的评估,也可用于建立数据库帮助包含该种材料的多孔材料或元件的计算机辅助建模。但金属空心球复合材料中的“隐藏参数”,如质量分布、非均质微观结构等,使得试验结果分散性较大。因此,为了获得有意义的数据及评估隐藏参数,与进行标准测试的非多孔材料相比,获得金属空心球复合材料的性能数据,需要对大量的样品进行测试,以发现其准确规律。

3.2.1 吸能特性

金属空心球复合材料是一种很好的吸能材料,与传统泡沫材料相比,基体的存在加强稳固了空心球球壁,减少了材料在载荷作用下屈曲的可能性,使材料具有更强的能量吸收能力。同时,受到冲击作用时,金属空心球复合材料可以通过球壁的弯曲及断裂、金属空心球内孔隙流体的作用等来提高材料的能量吸收能力。用相似的材料制备而成的金属空心球复合材料与传统泡沫材料相比,能量吸收可以提升7~8倍;且在相同承载下比块状结构的同种材料吸收的能量高出两个数量级[5, 9, 52]。Alvandi-Tabrizi等[53]对粉末冶金法制备的钢-钢空心球复合材料(基体材料为316L不锈钢,空心球材质为低碳钢,S-S CMFs)和铝-钢空心球复合材料(基体材料为A365铝合金,空心球材质为低碳钢,Al-S CMFs)的高形变速率压缩行为进行了研究,结果表明,试样的屈服强度及平台应力随着加载速率的增加而升高。但当应变达到30%时,平台应力强度收敛到准静态压缩的载荷情况。这种强化行为是由于高速荷载导致的能量吸收能力显著提高,主要归因于基体的应变率敏感性及球体内部的空气阻力。Neville等[8]分别对采用粉末冶金法和铸造法制备的金属空心球复合材料试样进行了单轴压缩试验,结果表明:复合泡沫材料受载时的应力-应变曲线一般分为3个阶段:弹性区(应变上升至5%左右)、应力平台区(在很大的塑性应变范围内应力相对恒定)和致密化区(应变在50%~60%),达到致密化区前应力-应变曲线下对应的面积一般为空心球复合材料吸收的能量。弹性区持续时间短、吸收能量少。而在应力平台区,孔隙的屈服压损等会在近乎恒定的载荷下产生大量的能量吸收。

金属空心球复合材料与其他金属泡沫材料的性能有较大差距,从表1(S代表不锈钢,LC代表低碳钢)可以发现,在金属空心球复合材料中,随着平台压缩强度的增加,材料的能量吸收也随之增加。相比于其他金属材料,金属空心球复合材料不存在快速应变积累,也没有在多孔结构单元上优先形成折叠带;在压缩过程中是整个样品表现出均匀的变形分布,直到致密为止;虽然存在局部变形,但并没有坍塌带的形成[7, 8, 51, 54]。而在其他泡沫金属中,坍塌带会在泡沫结构的薄弱部分形成,限制了泡沫材料的力学性能。

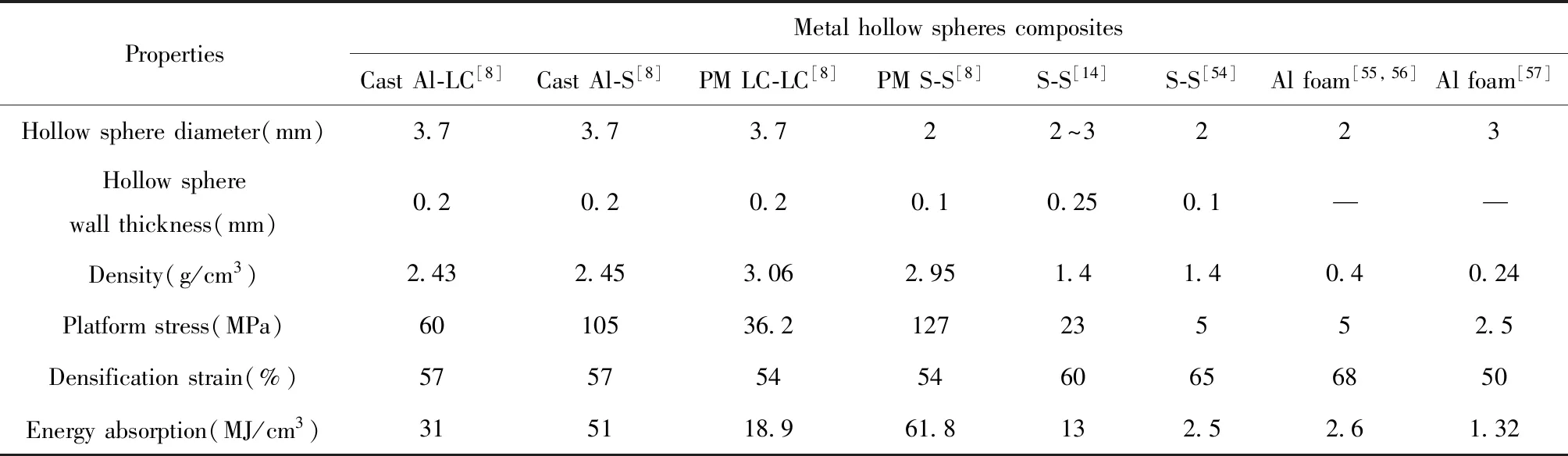

表1 金属空心球复合材料与其他金属泡沫材料的性能比较Table 1 Performance comparison of metal hollow spheres composites and other metal foam materials

3.2.2 声学性能

金属空心球复合材料在降低噪声的同时还具有较高的强度和韧性,与其他吸声材料相比具有明显的优点,故其声学性能的研究也同样重要。通常可以使用阻抗管对金属空心球复合材料的吸声特性进行快速精确的测量[58-60]。阻抗管只能对垂直入射的声波样品进行表征,它由一端的盘状样品(在声音发射器和后墙有一个可变的距离)和对面端的探测器组成。一般来说,测量得到的衰减是作为频率的一种函数。如果样品和阻抗管尾部之间的孔穴也发生变化,那么会获得一系列关于吸收系数对频率的函数。具有封闭孔隙的金属空心球复合材料有相同的独立于孔穴的吸收曲线,这是由于声音难以穿透样品,吸收仅发生在表面。因此有必要对多个样品进行测量,尤其是当管直径较小时,应对每一个样品进行两次测量,每次测量选取其侧边的一个方向进行。

Stephani等[61]利用Kundt’sche管、冷斩波器发动机和热机试验对烧结316L MHSS(metal hollow sphere structure)的吸声性能进行了研究,当测试频率在1000 Hz附近时,MHSS的吸声能力明显高于玻璃棉结构,声级可降低10~15 dB。该材料的真实热机试验(BMW 2.4 TDI)结果表明,当发动机转速低于1500 r/min时,MHSS的声级大幅降低。这是因为空心球结构的直径和密度是吸声能力的主要参数,球体直径小、结构密度低会带来更明显的声耗散。且空心球结构会带来重量的减轻,与目前最先进的消声器相比,若以MHSS作为消声器,其重量大幅降低(约25%)。

3.2.3 屏蔽性能

金属空心球复合材料不仅具有轻质高强的力学特性,其独特的孔洞结构和高孔隙率特性,使得这类材料还具有屏蔽X射线、γ射线和中子射线的能力。Xu等[11]设计了一种基于开孔泡沫金属的超轻结构,并在泡沫金属内分别填充了水和含硼水,使之与普通块状铝材进行对比,研究这几种材料对γ射线和中子射线的衰减能力,研究发现,开孔泡沫金属对中子射线的抵御能力更佳。Chen等[62]研究比较了A356铝合金、闭孔金属空心球复合材料以及开孔泡沫铝抵御辐射的能力,结果发现相比于A356铝合金,闭孔金属空心球复合材料具有更强的抵御γ射线和中子射线的能力;开孔泡沫铝与闭孔金属空心球复合材料都具有很好的中子衰减效果,但对γ射线的屏蔽效果不如A356铝合金。

随着世界核能的不断发展,我们在对金属空心球复合材料的辐射屏蔽性能要求越来越高的同时,要求材料的力学强度也要有保障。因此,高强度的不锈钢基体泡沫屏蔽材料逐渐成为研究热点,而不锈钢基体的选择也十分重要,研究已表明,高钨、高钒的不锈钢基体具有更好的辐射屏蔽性能[63-65]。

3.2.4 隔热性能

相比于传统实心块状金属材料,金属空心球复合材料具有更好的隔热性能,这与空心球结构具有很大关系。一般可以从泡沫材质的比热容、导热系数等方面来研究金属空心球复合材料的隔热性能,其孔隙率及相对密度也是隔热性能的影响因素之一。

金属空心球复合材料可在高温环境中用作绝热,材料的热导率范围在0.5~2 W/(m·K)之间[61]。Chen等[10]等将不锈钢空心球加入到A356铝合金和316L不锈钢基体中,分别制备了不锈钢空心球-铝基复合材料和不锈钢空心球-不锈钢基复合材料。经差示扫描量热技术(DSC)测试后发现,铝合金基体的热导率较高,约为不锈钢基体的14倍;但当加入空心球后,不锈钢空心球-铝基复合材料的热导率为不锈钢空心球-不锈钢基复合材料的7倍,这说明金属空心球可以降低铝合金基体的热导率。具有多孔外壳的金属空心球及其结构也可作为新一代换热器[16],将作为温度稳定剂的相变材料(PCMs)通过壳体孔隙填充到球体内部,并在后续对球体进行包覆以防止PCMs的流出。

大量的孔隙结构是金属空心球复合材料具有良好隔热性能的主要原因,金属空心结构内的孔隙结构包含着大量空气,热量在空气中的传播速度比通过块体金属传播的要慢很多。因此,在热量传递过程中,孔隙部分变成阻热部分,金属空心球复合材料便具有了良好的隔热性能[10, 66, 67]。

3.2.5 其他性能

除了良好的吸能特性、声学性能、屏蔽性能及隔热性能外,金属空心球复合材料还具有良好的阻尼性能、独特的导电性能及电磁屏蔽性能等。

材料的阻尼性能是指材料内部将机械振动能不可逆地转化为热能的本领。而空心球复合材料由于空心球结构内部的空气与周围金属基体、金属空心球两相的不均匀,应变会滞后于应力,因此在金属空心球复合材料的应力-应变曲线上会观察到一个较长的平缓应力平台区,这说明金属空心球复合材料是一种具有高能量吸收特性的高阻尼材料。此外,金属空心球复合材料的导电性较实体金属差,这主要是由于空心球内部的空气属于非导电材料,造就了金属空心球复合材料独特的导电性。另外,金属空心球复合材料的高孔隙率使之具有良好的反射和吸收电磁波的能力,因此它还是良好的电磁屏蔽材料。

4 影响金属空心球复合材料性能的因素

4.1 金属空心球及基体材料的选择

金属空心球和基体材料所选择材质的性能会极大影响最终制备的复合泡沫金属的性能。金属空心球复合材料可选择多种材质:在空心球方面,不锈钢、钛及其合金是较为常见的材料;在基体方面,不锈钢和铝是较为常见的材料。不同材质的空心球与基体搭配,会得到不同体系的金属空心球复合材料,其性能也不相同。此外,相对密度[68-70]对金属空心球复合材料的性能影响也很大,相对密度的表达形式如式(1):

(1)

式中,ρ表示金属空心球复合材料的相对密度,无量纲;ρ泡和ρ固分别表示金属空心球复合材料的表观密度和致密固体材质的密度,单位是g/cm3。

在制备金属空心球复合材料的过程中,材料的相对密度变化余地较大,因此材料的性能会随着密度的变化呈现一定的变化[68]。因此,在材料选择上,要根据所需的性能综合考虑空心球及基体材料的材质与相对密度。Balch等[69]在陶瓷空心微球复合铝基复合材料的研究中发现,材料的强度不仅与其密度相关,更与空心球和基体材料的材质有关。Vendra等[9]以不锈钢空心球和低碳钢空心球为填充相、A356铝合金为基体,制备了不锈钢空心球-铝基复合材料和低碳钢空心球-铝基复合材料,并对复合材料进行了压缩性能测试。研究表明,不锈钢空心球-铝基复合材料的压缩屈服强度要高于低碳钢空心球-铝基复合材料的屈服强度,这说明复合材料中空心球的材质对复合材料的力学性能具有重要影响。Chen等[10]研究发现,金属空心球复合材料的热导率和热扩散系数与空心球的尺寸无关,而与空心球、基体材料的导热系数、体积模量以及金属空心球和体材料所占体积百分比有关。

4.2 孔隙率

金属空心球复合材料的孔隙率是指复合材料中孔隙所占的体积与该材料总体积的比值,可以用百分数或小数表示,是金属空心球复合材料的基本参量之一。相比于其他多孔材料,金属空心球复合材料中的孔隙即为空心球内的腔体(闭合孔),一般不存在贯通孔和半通孔,因此金属空心球复合材料孔隙率的测量与其他多孔材料相比更为简单,可直接采用质量-体积计算法来进行孔隙率α的测定,如式(2)所示:

(2)

式中M是试样质量,单位为g;V是试样体积,单位为cm3;ρ固是金属空心球复合材料对应致密固体材质的密度,单位为g/cm3。

此外,孔隙率α可直接由表观密度ρ泡和致密固体材质的密度ρ固表达,如式(3):

(3)

根据孔隙率的大小可将多孔材料分为中低孔隙率材料和高孔隙率材料,中低孔隙率的孔隙多为封闭结构,而高孔隙率材料可分为蜂窝材料、开孔泡沫材料和闭孔泡沫材料[70-72]。

研究发现,孔隙率与闭孔金属空心球复合材料的弹性模量和压缩强度的关系如式(4)和式(5):

Ec=CcEs[0.5(1-α)2+0.3(1-α)2]

(4)

(5)

式中,Ec和Es分别代表金属空心球复合材料及致密固体的弹性模量,单位为Pa;σc和σs分别代表金属空心球复合材料及致密固体的压缩强度,单位为Pa;Cc是由空心球几何排布形式决定的常数;α代表孔隙率。

综上所述,除了材料体系及空心球集合排布外,孔隙率也是影响金属空心球复合材料力学性能的重要因素[73, 74]。Song等[75]使用计算机断层扫描技术分析了符合金属空心球复合材料的孔隙形态与分布状况,发现金属空心球复合材料外壁的杨氏模量和屈服强度均会随着材料孔隙率的增加呈非线性减小,遵循幂指数函数关系。

4.3 空心球尺寸

金属空心球的尺寸会影响复合泡沫金属的孔隙率大小,而孔隙率除了会影响复合泡沫金属的力学性能外,对屏蔽辐射等方面的性能也会存在影响[76, 77]。

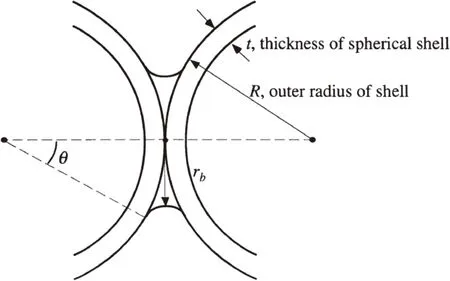

Sanders等[78]对两个空心球紧密相连时(空心球密排,如图3所示),空心球尺寸与孔隙率的关系进行了数学分析,可以看出空心球的尺寸包括:外半径(R)、壁厚(t)、连接颈半径(rb)以及连接颈水平对向的夹角(2θ),其关系如式(6)所示:

(6)

泡沫结构中相邻空心球的相对密度ρ是空心球相对密度ρspheres和空心球之间连接处的相对密度ρbonds之和,可由式(7)表达:

ρ=ρspheres+ρbonds

(7)

式中,PF是空心球集合排布常数(排布为简单立方时,PF=π/6),CN为空心球堆垛配位数,Vbond空心球之间连接处体积,Vunit cell是单位空心结构体积。

图3 两个空心球连接颈区域的几何尺寸示意图[78]Fig.3 Schematic of geometric dimensions of two hollow spheres connecting neck region[78]

Rabiei等[54]研究了空心球直径等多种因素对S-S CMF(steel-steel composite metal foam)材料力学性能的影响,结果表明,在较高的应变水平下,复合泡沫材料的屈服强度、平台强度及能量吸收能力随空心球直径的减小而增加。这是由于球体较大,会在压缩载荷下发生较快的崩塌所致。Chen等[79]将多种尺寸的不锈钢空心球分别与不锈钢基体和A356铝合金基体混合,制备了不锈钢空心球-不锈钢基和不锈钢空心球-铝基两种体系的复合材料。通过中子穿透实验研究发现:对于不锈钢空心球-不锈钢基复合材料而言,影响其中子屏蔽性能最主要的因素是不锈钢空心球的球壁壁厚与球外半径的比值;而对于不锈钢空心球-铝基复合材料来说,通过扫描电镜可以观察到球壁与基体间形成了一层金属间化合物,随着加入的不锈钢空心球直径的增加,形成的金属间化合物呈逐渐减少的趋势,复合材料的屏蔽性能也相应降低,这说明金属间化合物对材料的屏蔽性能具有重要的影响,但屏蔽机理尚需进一步研究。

4.4 复合材料的界面

复合材料的界面是指复合材料基体与增强体之间化学成分有明显变化的、构成彼此结合的、起到载荷等传递作用的微小区域。对于金属空心球复合材料而言,其界面结合处就是空心球球壁与基体材料的结合部分,这一界面部分的化学组成以及微观组织结构会对空心球的性能造成很大影响。

美国北卡罗莱纳州立大学的Vendra等[51, 80]把356铝合金作为基体、316L不锈钢空心球作为空心结构,采用700和740 ℃两种浇铸温度,通过铸造法制备了空心球复合材料试样,通过扫描电镜与X射线光电子能谱分析发现,不锈钢球壁内的Fe元素以及基体内的Al和Si元素都发生了扩散,在球壁与基体的界面处形成了FeAl4Si、Fe2Al7Si和Fe25Al60Si15等3种硬而脆的金属间化合物,当浇铸温度为740 ℃时,界面处的Fe25Al60Si15含量较多,这种化合物的增多会导致复合材料强度下降,吸能性下降。Brown等[52]研究了铸造法与粉末冶金法两种制备工艺对不锈钢空心球铝基复合材料力学性能及失效机理的影响,发现铸造结构件的空心球壁与铝合金基体的界面处形成了硬而脆的金属间化合物,而使用粉末冶金工艺制备的试样界面处并未发现金属间化合物的存在。

4.5 热处理方式

金属空心球复合材料的热处理方式主要可以分为固溶处理和时效处理。热处理过程主要的作用包括:① 改善合金的组织与结构,增强复合材料的力学性能;② 消除生产过程中产生的内应力;③ 稳定产品的组织、形状和尺寸,防止因高温引起的合金相变所导致的体积胀大;④ 消除偏析,改善合金的组织和性能的均匀性[81]。

固溶处理是指将金属空心球复合材料加热到某恒定温度,并进行保温,使强化相充分溶入母相中形成固溶体,随后经过快速冷却,使固溶体呈过饱和状态直到室温。固溶强化是一种形成点缺陷的强化机制,当溶质原子溶入基体后,基体的位错密度增加,晶格发生畸变,通过畸变所产生的应力场与位错周围的弹性应力场的交互作用,来构成位错滑移的障碍,使得位错运动阻力增大,从而使基体得到强化,提高金属空心球复合材料的力学性能。为保证强化相充分固溶,加热温度应超过泡沫基体材料的固溶度线,温度愈高,愈接近固相线温度,则固溶处理的效果愈好。

金属空心球复合材料的时效处理是指在固溶处理时,所得到的固溶体或新x相大多处于亚稳态,在室温保持一段时间或者加热到一定温度时,过饱和相将脱溶分解,析出沉淀相,进而引起组织、性能和内应力的改变。在脱溶过程中,随着时间的延长,合金的强度、硬度会随之提高,这种热处理工艺被称为时效处理[82]。

4.6 组织缺陷

缺陷是导致金属空心球复合材料力学性能下降的重要原因,甚至会导致废品率上升,采用不同方法制备的金属空心球复合材料会产生不同的缺陷。

熔体发泡法是制备泡沫金属最常见的工艺之一,然而当原材料或工艺选择不当时,采用这种方法制备的泡沫金属内部极易产生缺陷。缺陷大致可以分为:① 出现在单个孔泡壁上的裂纹、褶皱、微孔等;② 泡孔之间形成的连通孔洞和多个泡孔之间合并形成的较大泡孔等;③ 复合泡沫体底部的无泡区域过厚,泡沫体内部出现的大裂缝、空腔等[2, 3]。

采用真空渗流法制备金属空心球复合材料时,容易出现渗流不足、渗流过度和中间缺陷等现象。渗流不足是指金属液体在制品上部集中,渗流长度很短或没有达到模具底部。渗流过度是指金属液体在渗流过程中,渗流过程尚未结束,金属液继续下行,从而使上部空心球之间的金属液减少且强度变差,下部有较多金属液从模具中渗出。中间缺陷是指在金属空心球复合材料的内部存在较大的孔洞。

造成渗流不足和渗流过度的原因主要是金属空心球预热温度和金属液的浇铸温度不合适。在渗流过程中,由于金属空心球的预热温度或金属液的浇铸温度过低,使得下部的金属液过早凝固,导致渗流过程提前结束,出现渗流不足;反之,当金属空心球预热温度或铝液的浇铸温度过高时,渗流过程尚未结束,金属液继续下行,从而使上部金属空心球中间的金属液过少且强度变差,导致金属液渗出模具,出现渗流过度。

中间缺陷产生的原因是金属液体在冷却过程中接触到模具壁,上部接触空气的金属液由于温差过大,传热较快而先冷却,中间没有冷却的金属液则不断补缩。随着冷却的持续,上部和边上的金属液凝固后,中间部分得不到足够的金属液补充,从而产生缺陷[83]。

5 金属空心球复合材料的应用

进入21世纪后,随着航空航天、车辆工程、核能发电以及大型土木工程等领域的飞速发展,人们对材料性能的要求不断提高,传统的泡沫金属材料逐渐显现出一些缺点,在某些领域苛刻的工作环境下,传统泡沫金属各向异性高、孔径尺寸和孔隙分布较难控制等缺点,已经限制了其适用范围,而金属空心球复合材料则很好地克服了以上缺点。

作为一种多孔材料,当金属空心球复合材料受到外力冲击时,其鲜明的多孔结构特点会使其首先发生大量明显的塑性变形,冲击能量被转化成塑性能,能够很好地抵御外力冲击,具有良好的能量吸收特性和阻尼特性。在汽车领域,包括机动车的盖板、底盖板、保险杠、金属横梁等零部件,金属空心球复合材料都具有广阔的应用前景,也极大地促进了汽车的轻量化及节能环保的发展。在航空航天领域,金属空心球复合材料已得到大量应用,如美国波音公司就将金属空心球复合材料用于制造直升机的尾翼,在减重方面达到了理想的效果,金属空心球复合材料未来还可应用于固定翼飞机,以达到降低能耗的目的。此外,良好的抗冲击特性使得金属空心球复合材料可以大量应用于军用飞机和舰船的装甲防护、汽车和火车的防撞装置以及升降机和传送器的减震装置等多种领域的关键设备上。

在隔热材料领域,金属空心球复合材料作为一种新兴材料,在建筑保温、冷藏隔热等方面具有良好的应用前景。

在核能领域,由于切尔诺贝利和福岛等核泄漏事件的发生,先进的核辐射屏蔽材料的研究引起了人们的关注,而金属空心球复合材料多孔、轻质、高强的特点可以有效降低重金属辐射屏蔽材料的重量,达到屏蔽材料减重的效果,能够更安全、更有效地防止核反应的泄露。此外,金属空心球复合材料也是一种良好的电磁屏蔽材料,其内部存在的大量孔隙结构可以使电磁波在传递的过程中发生大量的反射和能量吸收损耗,从而达成电磁屏蔽的效果。

6 结 语

金属空心球复合材料作为一种新型多孔材料,具有低密度、减震降噪、隔热吸声以及辐射屏蔽等多种良好的特性,在综合性能上较传统泡沫材料有很大提高,目前已经受到大量国内外学者的重视,并在国内外多个行业中开始逐步得到应用,未来发展前景巨大。

近年来,随着科学技术的发展,人们对金属空心球复合材料的研究与应用越来越广泛,已经不再满足其单一性能的应用,而是寻求多种性能相结合的先进材料以适应各种应用环境的需求。诸如如何降低金属空心球的生产成本、提高生产效率、优化空心结构设计等是亟待解决的重要问题。可以预见,在未来几十年内,金属空心球复合材料将在航空航天、船舶、汽车、建筑、核能发电等领域得到大量的应用,作为一种新型多功能材料,成为国家发展建设和材料领域的一个重要发展方向。