低密度树脂基防热材料研究进展

2019-12-23朱召贤朱小飞黄洪勇龙东辉

朱召贤,朱小飞,黄洪勇,龙东辉

(1.华东理工大学 化学工程联合国家重点实验室,上海 200237)(2.上海航天化工应用研究所,浙江 湖州 313000)

1 前 言

飞行器在运动过程中,高速流动的气体与飞行器表面强烈摩擦,形成严酷的气动加热环境,将会导致飞行器的结构刚性下降,舱体内工作环境恶化,由此带来不可预测的危险。热防护材料在航空航天工业中扮演着无可替代的角色,在保护飞行器结构、气动加热表面以及导弹弹头免遭外部严酷气动加热环境的破坏中具有十分重要的作用[1, 2]。根据飞行器与大气环境的不同作用,其表面由动能转化的热量可以通过辐射及烧蚀两种机理耗散。根据上述热量耗散机理的不同,热防护材料又分为可重复使用热防护材料及烧蚀热防护材料。飞行器的热防护材料在整个飞行器中既要作为结构主体又要起到隔热作用。可重复使用热防护系统的材料是利用其表面高辐射率物质将热量辐射回去,从而达到防热效果,其在起飞及再入过程中不发生相变和质量损失。在这种情况下,可重复使用热防护系统的材料主要使用陶瓷等特殊材料制备,但其最高使用温度仅为数百摄氏度,已经不满足新型高速飞行器的要求[3]。烧蚀热防护系统是第二种热防护方式,烧蚀的意思就是“带走”。烧蚀热防护系统是以材料的质量损失为代价,利用材料的气化、升华以及裂解后的气化产物与边界层的质量引射效应等一系列复杂的物理化学变化来达到防热的目的,其最大优点是安全可靠,对外部加热流场变化的适应能力强,并能承受高热流,虽然其仅能一次性使用,但是在高热流环境下仍被优先使用。

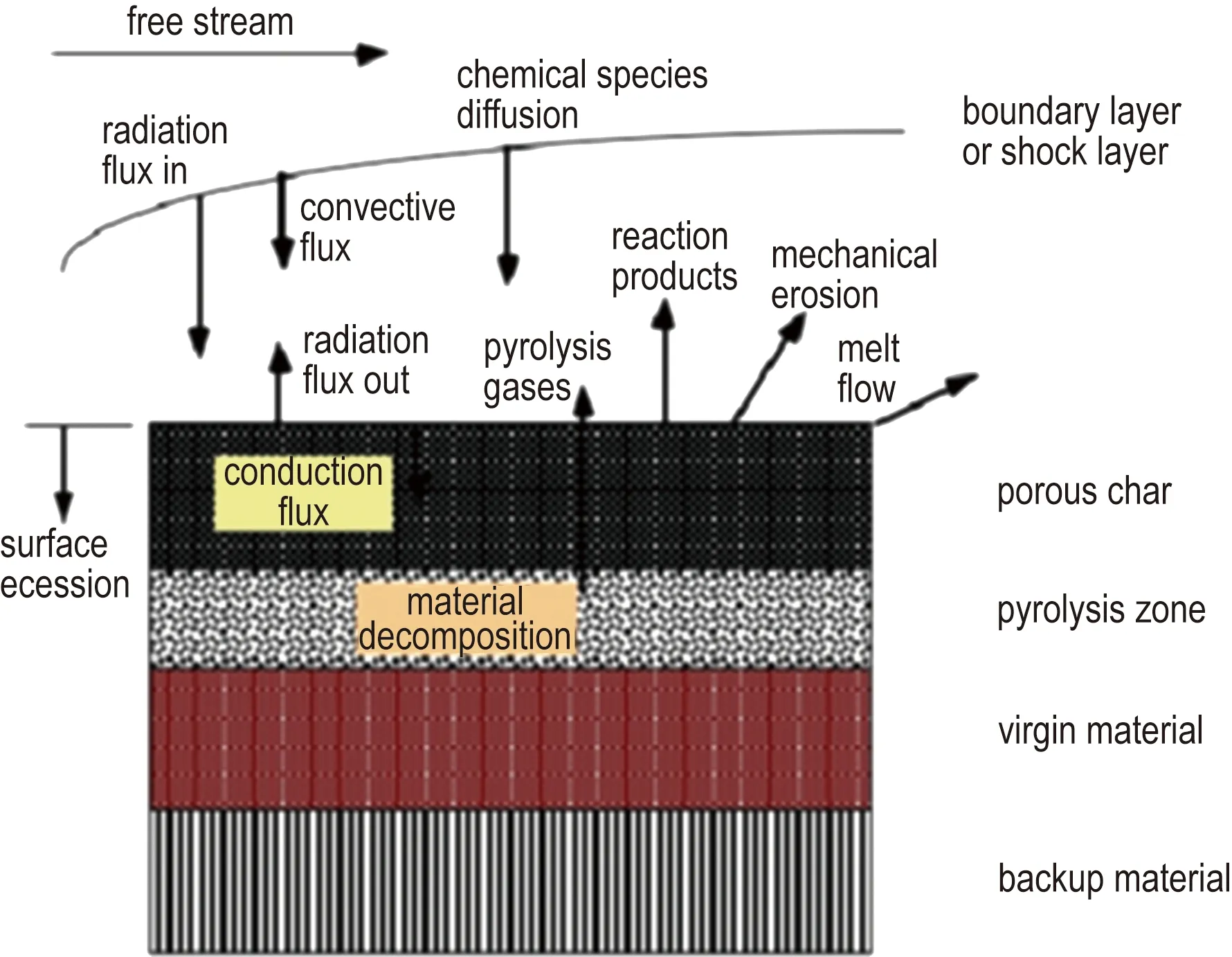

图1为典型树脂基烧蚀热防护材料的能量调节机理示意图[4]。在气动加热过程中,复合材料中的树脂分解生成的气体产物(主要为碳氢化合物)向炽热的表面层渗透,注入边界层;树脂裂解后的残留物则沉积在纤维增强体的表面,形成多孔碳层;多孔碳层下部区域温度相对较低,树脂只是发生了部分裂解,是裂解层。整个树脂的裂解过程是吸热反应过程,裂解气体吸收热量后向表面扩散,这样能量就从固体材料中传递到了气体中。同时,裂解气体通过多孔碳层渗入热表面,将提供一部分对流冷却。然而,裂解气体进一步注入到位于表面的临近边界层,并可能与临近边界层的气体发生化学反应,这将对表面的净加热产生影响。另外,表面的多孔碳层与边界层气体之间的化学反应会导致表面材料的进一步消耗,引起表面烧蚀。其中,表面多孔碳层对整个热防护过程起到了关键的作用,它不仅可以耐受非常高的表面温度,而且在高温下能够很好地将热量再辐射出去。整个热防护作用过程中,包含了吸热反应(气化和升华)和放热反应(氧化),这些对于烧蚀材料的能量调节具有重要影响。显然,烧蚀热防护材料与周围热流环境的气体之间的相互作用是非常复杂的,在气动加热过程中有许多机制共同发生作用[5]。

图1 树脂基烧蚀材料防热机理示意图[4]Fig.1 Mechanism of thermal protection of resin-based ablation materials[4]

尽管一些非树脂基材料(例如无机聚合物、陶瓷及金属)已经成功用于烧蚀材料并表现出优异的耐烧蚀性能,但树脂基复合材料仍然是应用最广泛的烧蚀材料[6]。有机树脂基烧蚀材料具有一些无机陶瓷或金属烧蚀材料不具备的性能,例如耐热稳定性好、密度低、良好的机械性能以及优异的高温隔热能力[7-9]。随着航天事业的发展,飞行器需要以更高马赫数在大气层中长时间飞行,一旦确定了热防护系统的任务和工作条件,就要基于热防护结构的耐烧蚀性与隔热性的要求选择热防护材料。这意味着每种烧蚀材料只能在特定的热流环境中使用,没有一种烧蚀材料在各类高温环境中都能够有效工作。当烧蚀材料所处的热通量及热流环境不在其最佳工作区域时,烧蚀材料的防热效率将会大大降低,比如传统的树脂基烧蚀材料具有较高的密度(~1.4 g/cm3)和较高的热导率(>0.4 W/(m·K)),如果材料所处的热流环境不足以使其中的树脂分解从而带走热量,那么大部分的热量将会传递到材料的内部,极易导致整个热防护系统失效,给飞行器带来灾难性的后果[10, 11]。因此,设计每种飞行器的热防护结构时,必须仔细选择合适的烧蚀材料。

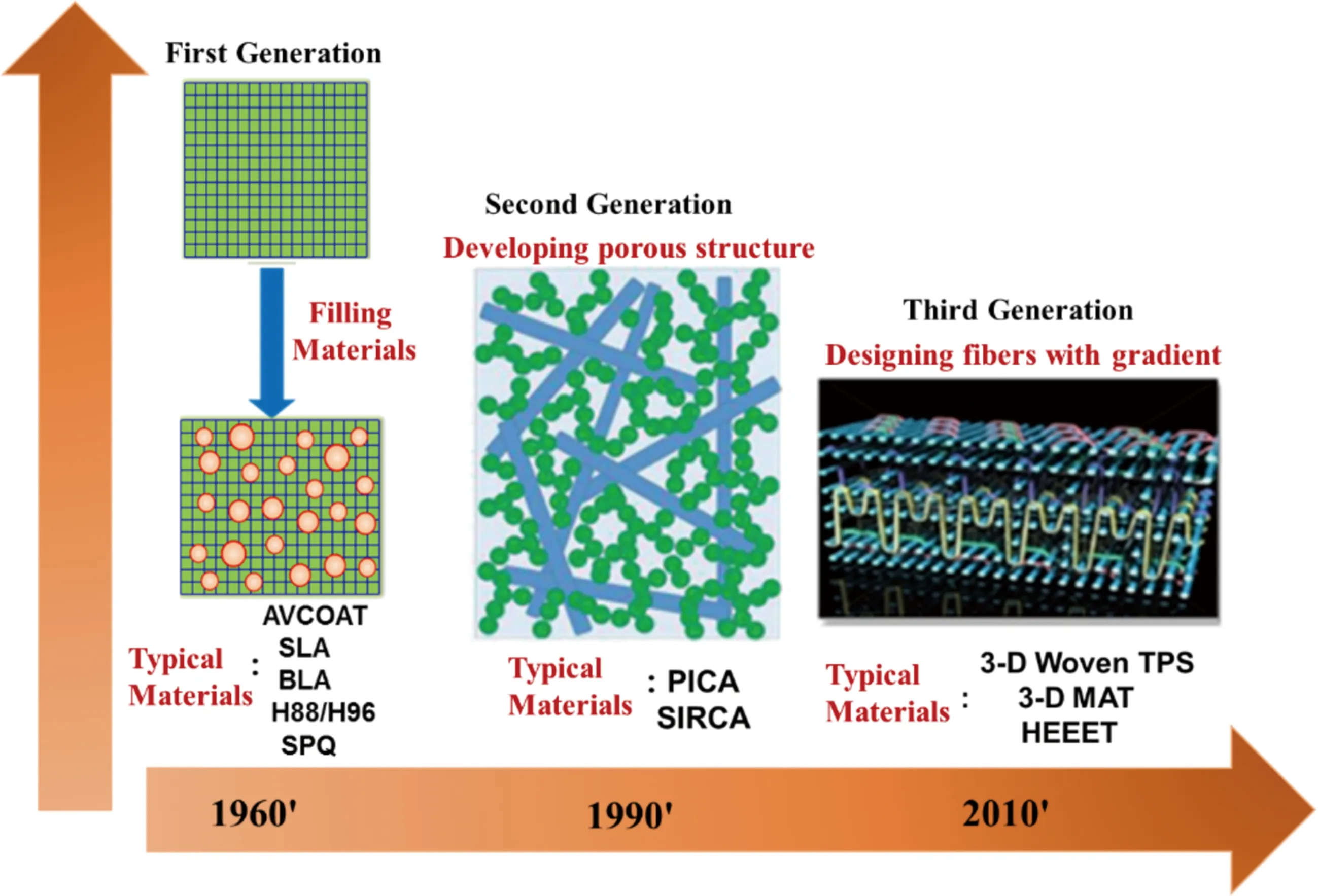

按照有机基体材料的类型可以将有机聚合物烧蚀材料分为炭化型和非炭化型两类[12]。如以聚四氟乙烯为代表的非炭化热塑性烧蚀基体,当其暴露在超高温环境中时,聚四氟乙烯裂化分解成可挥发性的小分子气体而不留下固体残渣,一方面可以将热量直接带走,另一方面能够有效干扰从高温环境到材料表面的对流热传递。非炭化型烧蚀材料在一次性使用的条件下非常方便,可以有效除尽表面热防护层。目前,一种低密度的基于聚四氟乙烯的非炭化型烧蚀材料已经成功用于“Venus”飞船上。此外,为了进一步提高该类烧蚀材料的隔热性能,还会在烧蚀层表面涂敷高辐射率的反射涂层。然而在大多数情况下,飞行器所处的热流环境过于恶劣,极易使非炭化型烧蚀材料完全分解,从而带来巨大的安全隐患,因而目前最广泛使用的是炭化型烧蚀材料。有机聚合物基体暴露在高温条件下炭化,在烧蚀材料的表面形成固体碳质残余物,沉积形成的多孔碳层具有辐射率高的特点,可以有效向外大量辐射热量,阻止气动热量进入舱体内部,实现防热-隔热一体化功能。一些高残炭的树脂基体,如聚酰亚胺、双马来酰亚胺树脂、氰酸酯以及酚醛树脂等,已经相继通过测试,目前已经大范围应用于导弹弹头、方向舵、发动机喷管以及航天器等高速飞行器(或部件)的表面热防护系统中。通过对飞船返回舱的热防护机理研究发现,质量引射效应在防热过程中起到重要的作用,其中70%以上的气动加热热量都可以由质量引射带走。在这一理论的指导下,发展轻质热防护烧蚀材料已经成为各个航天大国的研究目标。根据飞行器任务环境的差异、设计思路和所用材料体系的不同,轻量化设计大体经历了如图2所示的3个历程,即添加空心微球减重、构造多孔结构以及梯度纤维化设计,每一种途径催生的热防护材料均具有独特的结构特征和性能[13]。

图2 轻质树脂基热防护材料发展历程Fig.2 Development history of low-density resin-based thermal protection materials

2 空心微球填充的复合材料

空心微球是一种内核为空气,外层为二氧化硅、树脂或炭,用来增强基体材料的一种轻质、粒径可控、耐热性能优异的空心球状材料。以低密度多孔结构的纤维蜂窝或织物为增强体,将空心微球和树脂基体共混作为基体,经过特殊的成型工艺成功制备了低密度树脂基热防护材料[14]。同时为了改善低密度所带来的力学强度不够这一缺陷,采用酚醛玻璃蜂窝格子进行增强[15]。

Avcoat是这一类型材料的代表,从图3可以明显看出,Avcoat采用酚醛玻璃钢蜂窝增强环氧-酚醛、石英纤维和空心微球的结构形式[16],密度约0.5 g/cm3,烧蚀热量为1.38×107J/kg,导热系数为0.297 W/(m·K),烧蚀后依然能够保持完整的形貌。如“阿波罗”号飞船的指令舱就是以Avcoat作为防热材料,同时通过调节材料的厚度来满足不同热环境区域对防热材料的需求,提高了热防护系统的效率。目前,经过十数次包括载人登月的“阿波罗”飞船等任务的成功验证,Avcoat被认为是最高效、可靠和轻质的烧蚀材料。另外,在20世纪90年代,美国重启了星际探测计划,Avcoat的改进型被选为Orion CEV(猎户座飞船)热防护材料[17]。

图3 Avcoat结构及烧蚀前后形貌[16]Fig.3 Structure of Avcoat and the morphology before and after ablation[16]

为了适应航天器再入时间长、高焓、低热流等任务特点,美国洛克希德·马丁公司开发出了隔热性能优异的超低密度烧蚀材料(SLA)用于火星探测器[18]。SLA是在低密度的Flex Core蜂窝中填充含硅基体[19],其中硅树脂约占总质量的25%,二氧化硅微球和石英短切纤维约占总质量的40%。为了进一步拓展材料的实用范围,洛克希德·马丁公司在SLA基础上开发出了SLA-561V。图4给出了该材料热防护结构的结构示意图及烧蚀后形貌的实物照片[20]。此材料是一种夹在两个环氧石墨涂层挡板之间的铝制蜂窝结构和表面覆盖软木、硅树脂的超轻质烧蚀挡板组合构成的热防护系统,是马丁公司于1976年为“Mars Viking”飞行器的再入研发的(热流值为24 W/cm2)。在实际使用过程中,SLA-561V表现出优异的烧蚀性能,且其密度小、成本低,因而在20世纪90年代又被使用在“Mars Pathfinder”(热流环境为54 W/cm2)和“Mars Exploration Rover”(热流环境为115 W/cm2)两种飞行器上,作为热防护材料。在上述飞行器的热流条件下,SLA-561V发生炭化从而起到优异的隔热作用,同时表面衰退量较小。在高于120 W/cm2的热流条件下测试SLA-561V,可以清楚地观察到材料表面熔融的玻璃态物质[21]。

图4 典型的SLA-561热防护结构示意图及试样烧蚀后的形貌照片[20]Fig.4 Sketch of typical SLA-561V TPS and morphology after ablation[20]

波音轻质烧蚀材料BLA(boeing lightweight ablator)是由美国波音公司研发的轻质低密度防热材料。BLA是将轻质填料添加至有机硅基体树脂中,材料的最终密度为0.32 g/cm3。从图5可以看出BLA为纯白色烧蚀材料,烧蚀后表面炭化成黑色物质[22]。蜂窝增强结构赋予了BLA强度高、热导率低、抗剥蚀能力强等优异特性[23]。此外,BLA还具有射频透过性(超过50%)、耐湿性强与原料廉价易得等特点,在1760 ℃的高温条件下测试,BLA仅发生缓慢的烧蚀,衰退量为0.0762 mm/s。波音公司从原材料的选择到材料的成型工艺开展了大量研究。BLA中使用的有机硅树脂以及填料等均采用低成本的商用原料,为了同时降低粘度、简化成型工艺引入了稀释剂。目前BLA在美国国家航空航天局(NASA)的多个型号上进行了验证实验和实际应用,其中X-51A的弹体大量采用了BLA烧蚀材料,CST-100飞船大底也使用BLA作为隔热材料。

图5 BLA热防护材料[22]Fig.5 Boeing lightweight ablator[22]

图6展示了我国神舟系列的载人飞船采用的H88和H96防热材料[24],该材料是将玻璃小球和酚醛微球填充至硅橡胶中制备的低密度耐烧蚀材料[25]。由于H96的密度较高(密度为0.710 g/cm3),可以抵御更加恶劣的气动加热环境,因而被用在返回舱热流部位最大的底部以及侧面热流密度较大的部位。H96材料在热流密度为1.2 kW/cm2的再入环境中表现出优异的性能。为了解决灌注不均匀以及高成本问题,H96采用大面积真空灌注工艺。H88因密度较小(0.540 g/cm3),抗烧蚀性能有限,故被用于背风面上热流密度较小的区域。

图6 神舟飞船采用的H88和H96防热材料[24]Fig.6 H88/H96 applied on the Shenzhou spacecraft[24]

SPQ是由我国航天703所自主研制的防热材料,它是由陶瓷纤维(如石英纤维和玻璃纤维)以及三元长纤维组成的高温耐烧蚀材料。通过在纤维预浸料中添加轻质中空微球填料,实现了材料的轻质化[26]。与神舟飞船拐角环所用的材料相比,SPQ不仅密度更低,而且烧蚀隔热性能也有显著提高。采用SPQ材料的大底拐角环是异型环状结构,为保证拐角环的整体结构性、强度以及在高热流密度、强气流冲刷下的抗烧蚀剥蚀性能,采用了螺旋立体铺覆成型工艺方案,这种螺旋铺层方式大大降低了缝隙沿布层扩展的概率,提高了产品的可靠性。

3 多孔结构热防护材料

深空探测航天器再入的热环境具有峰值热流密度大、焓值高、压力低和再入时间长的特点,要求防热材料及其构件应具有低密度、耐高温、低热导率和高热阻塞的特点[27, 28]。20世纪90年代以来,为了进一步提高有机聚合基体的耐烧蚀性能,NASA研发了新型的轻质树脂基烧蚀材料,这一阶段主要从材料的结构设计出发,通过对致密化的树脂基体和纤维增强体进行多孔化结构设计,实现低密度和防隔热一体化的特点,减重量可达50%以上,代表性的有酚醛树脂浸渍碳基体烧蚀材料PICA[29]和硅树脂浸渍可重复使用陶瓷烧蚀材料SIRCA[30]。

图7为PICA制备过程及其宏观形貌[31]。此种材料是将多孔碳预制体Fiber Form部分浸渍酚醛树脂得到的烧蚀材料,为了控制树脂的质量分数,同时为了满足高孔隙率和低热导率的目标要求,采用特殊的浸渍和固化技术,调节其密度在0.224~0.48 g/cm3范围内[32]。碳预制体由Fiber Materials公司提供,通过将酚醛树脂溶液浸渍短切碳纤维,搅拌均匀后通过真空抽滤成型再高温碳化制得,具有刚性、低密度(0.152~0.176 g/cm3)的特点,且碳纤维的空间分布形态可以调控,从而获得最优的沿z轴方向的隔热性能及耐烧蚀性能[33]。PICA可承受的最高热流极限为1500 W/cm2,其散热机理主要是利用有机树脂裂解形成的炭化层的热辐射以及材料多孔结构带来的热阻塞效应,实现了微烧蚀、防隔热一体化的目标[34]。此外,进一步提高酚醛树脂的浸渍量,可以得到致密化的PICA,适度提高密度。与标准PICA相比,致密化PICA在高热流条件下表现出更低的衰退率和更高效的热防护能力。这些致密化的PICA有望应用于未来具有更极端严酷再入环境的任务。近年来,NASA开展了一系列PICA的改进研究,如为实现大尺寸异构性结构的一体化成型而采用纤维毡作为增强体的保角型C-PICA以及采用新型“Lyocell”粘胶基纤维的PICA-D[35]。

图7 PICA的制备方法及其宏观形貌照片[31]Fig.7 The preparation methods and macromorphology of PICA[31]

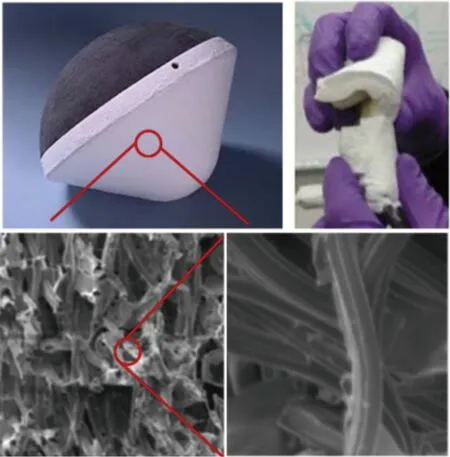

SIRCA是由耐烧蚀的有机硅树脂浸渍或者部分浸渍三维陶瓷纤维预制体而得到的多孔低密度树脂基耐烧蚀材料[36]。SIRCA的树脂基体为RTV650聚硅氧烷,是以具有乙烯基的线性聚硅氧烷为基础胶,以含氢硅氧烷为交联剂,在催化剂存在下于室温至中温条件发生交联反应而形成弹性体。从图8可以看出,SIRCA呈现典型的柔性特征,其微观结构显示,纤维表面被一层薄薄的硅树脂包围[31]。电弧喷射试验结果表明,在热流密度低于170 W/cm2时,无论驻点压力为多少,SIRCA表面都没有明显的衰退现象,并且表面形成高辐射率的炭化表面,可以有效散发热量;热流密度为170~270 W/cm2时,SIRCA防热效率降低,因为表面高温使得石英纤维熔化,降低了SIRCA的辐射率[37]。SIRCA主要应用于飞行器的背风面材料以及X-34翼沿。

图8 SIRCA的宏观形貌及微观结构照片[31]Fig.8 Images of the macromorphology and micromorphology of SIRCA[31]

4 发展密度梯度的纤维结构形式

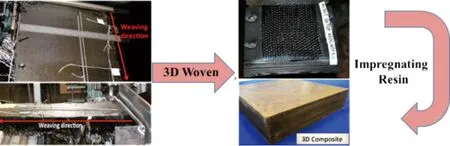

为了弥补中高热流使用的高密度碳/酚醛材料与低密度PICA材料之间的空白,NASA开展了一系列基于三维编织技术的复合材料研究[38, 39],代表性的有3D编织热防护材料(3D Woven TPS)、3D多功能烧蚀热防护材料(3D MAT)和极端再入环境的热防护技术(HEEET)。该类复合材料采用了3D Woven技术,其纤维增强结构在空间上可以呈现多种分布形式,并且可以定制增强体的形状,有利于大面积、异型结构的组装。这种材料不仅具有传统碳/酚醛材料高比强度、高比模量等优点,还具有高损伤容限和断裂韧性以及耐冲刷、不分层、抗开裂和耐疲劳等特点,有效克服了传统蜂窝、多孔纤维、泡沫等夹芯复合材料易分层、耐冲刷性能差的局限,成为新一代热防护材料与结构的首选方案[40]。

3D Woven TPS的核心在于通过新型的机织技术,将表面高密度的纤维布和主体低密度的纤维结构有效连接起来,并可以控制纤维密度在0.35~0.7 g/cm3范围内[41]。进一步通过树脂浸渍工艺实现两类材料,即中低密度的3D Woven TPS(0.45~0.9 g/cm3)和致密化3D Woven TPS(~1.4 g/cm3)。该类材料在纵向呈现出典型的梯度分布,并且可以异型加工成便于拼装的各类形状(图9)[42]。与传统的2D碳/酚醛相比,中低密度3D Woven TPS不仅大幅降低了材料的密度和热导率,而且在1670 W/cm2、1.3个标准大气压的热流环境下,其烧蚀后退率甚至优于传统的碳/酚醛,体现出优异的耐烧蚀-隔热一体化功能。NASA通过前期的材料制备和性能检测表明,3D Woven TPS可以满足“猎户座”号对热防护材料的需求。近年来,对该材料的研究主要集中在材料的大尺寸生产和装配以及对其热响应模型的建立上。

图9 3D编织热防护材料[42]Fig.9 3D Woven TPS materials[42]

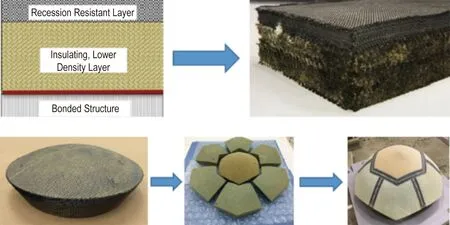

随着对金星、土星探测等深空探测的发展,传统的碳/酚醛材料已经无法满足飞行器面对更加恶劣的气动加热环境的散热要求。2011年,NASA利用三维编织工艺研发了一种多层、多组分和多功能化的HEEET。该体系由表面组分全部为碳纤维的高密度抗烧蚀层和中间低密度的碳/酚醛隔热层组成,然后采用新型编织技术将各层紧密联结在一起,以抵御外界恶劣的气动加热环境(图10)[43],与传统的2D铺层碳/酚醛相比,具有优异的质量引射效应和力学性能。通过改变高密度耐烧蚀层的厚度,实现了热防护材料整体质量的调控,使得HEEET能够满足不同任务的需求。目前,HEEET的技术成熟度已经达到6级,并且在6000 W/cm2、5个标准大气压的热流环境中表现出优异的抗烧蚀性能,使其成为探测金星、土星等深空探测的首选材料,同时也被作为NASA新项目NEW FRONTIERS AO的备选材料。

图10 极端再入环境热防护技术[43]Fig.10 Heat-shield technology for extreme environment entry[43]

5 结 语

为了应对未来航天器高超声速长时飞行、高效费比、高可靠性的技术挑战,防热材料将朝着轻质化、高性能化、多功能化、低成本化方向发展。从添加空心微珠减重到构造多孔结构,再到发展纤维密度梯度的结构形式,材料设计的理念逐渐从均一的低密度材料向梯度化材料演变,以解决低密度复合材料易分层、耐冲刷性能差的缺点,实现防隔热一体化的功能。开展多种新型防热材料的研究以及多种低密度防热材料在航天器上并用,仍然是当前热防护系统设计的必由之路。