密植枣园枝条粉碎还田机设计与试验

2019-12-22丁龙朋李景彬陈绍杰

张 杰,丁龙朋,李景彬,3,陈绍杰,坎 杂,3

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.石河子锐益达机械装备有限公司,新疆 石河子 832000;3.新疆生产建设兵团农业机械重点实验室,新疆 石河子 832000)

0 引言

我国是世界四大林果业生产基地之一,也是林果业生产大国[1]。据《中国统计年鉴2015》统计,截至2014年底,我国林果种植面积已逐年增长到13 127 270hm2[2]。新疆是林果业大省,其林果种植面积已达到950 619hm2,其中密植红枣种植面积483 628hm2 [3],占全疆总林果种植面积的50.9%。

兵团“十三五”规划指出:要提升完善标准园建设,重点是红枣和葡萄提质增效改造工程16万hm2。在改善机械作业的同时,旧果园的更替势必会产生大量残枝。据调研,剪枝季节每100棵枣树将产250~350kg残枝。目前,果农针对剪后枝条的处理方式主要为拢堆焚烧或者堆放在田间、路边[4],不但影响生态环境,同时存在诸多安全隐患。而国内外现有粉碎机主要针对玉米秸秆类作物,红枣枝条较该类作物硬度更大,对刀具要求更高;同时,考虑到枣枝多刺且修剪后的枣枝贴附于地表,人工喂入式劳动强度大且易对人体造成伤害,因此现有粉碎机对新疆密植枣园枝条的粉碎并不适用。

针对这一问题,设计了枝条粉碎还田机,可实现枝条的捡拾与粉碎。其中,捡拾部分采用上下捡拾辊与叉板相结合,提高枝条的捡净率;粉碎装置通过动定刀、筛板相互作用,增强粉碎功能,使果园枝条能够满足还田的技术要求。

1 整机结构与工作原理

1.1 整机结构

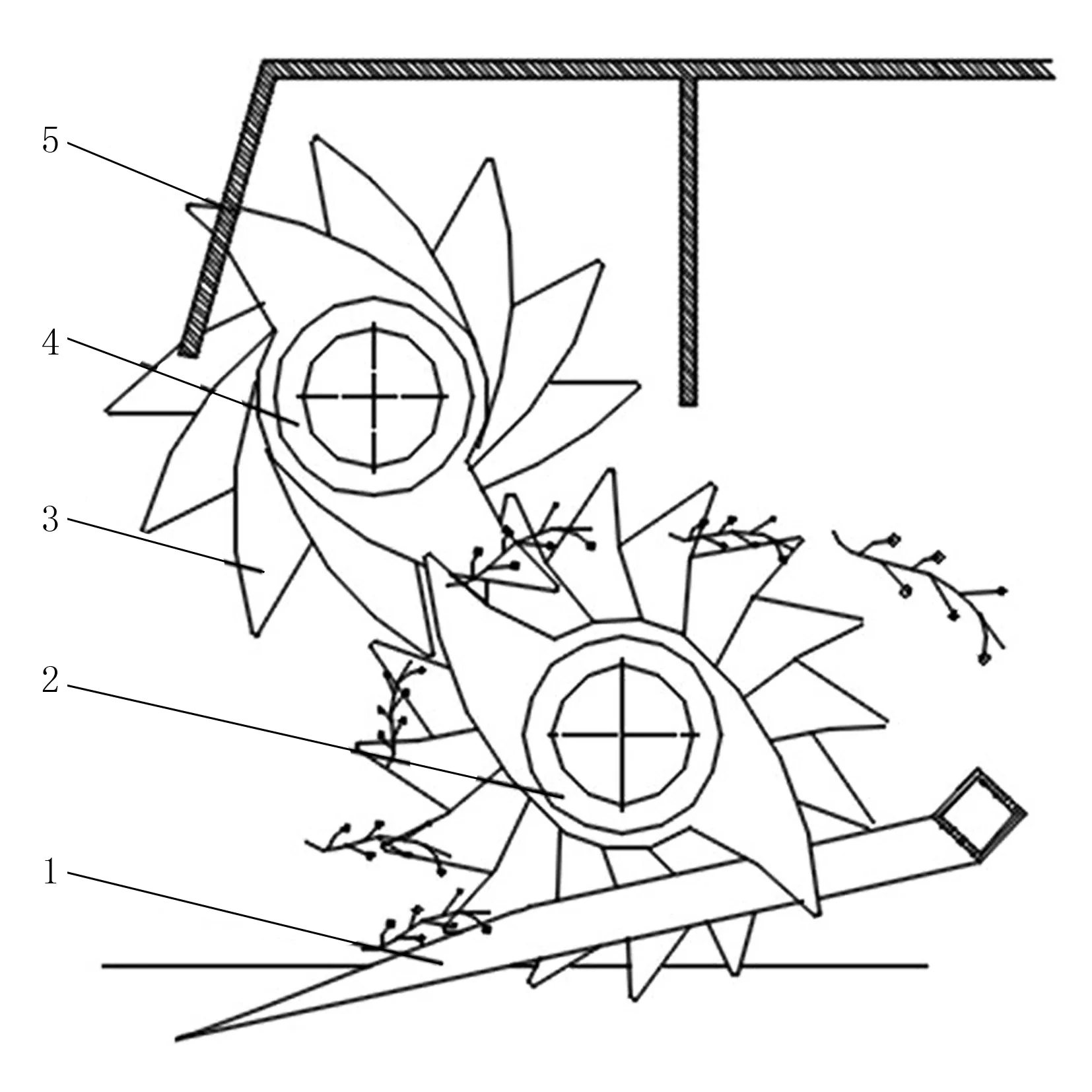

枝条粉碎还田机主要由捡拾装置、粉碎装置和传动装置组成,如图1所示,主要参数如表1所示。

1.机架 2.叉板 3.棘爪 4.下捡拾辊 5.上捡拾辊 6.前挡板 7.传动机构 8.后挡板 9.定刀 10.甩刀 11.刀轴 12.筛板 13.地轮

项目单位设计参数或形式结构形式牵引式配套发动机额定功率kW33.1配套发动机额定转速r/min2250外形尺寸mm1300×1140×760作业幅宽mm1300生产率m3/h2.0~3.0粉碎物料长度mm<1300粉碎物料直径mm<25下捡拾刀最小离地间隙mm20理论作业速度km/h1~3整机质量kg430碎料长度cm<6

其中,捡拾装置包括叉板 、棘爪 和上下捡拾辊等部件,粉碎机构由刀轴、动定刀和筛板等部件组成。

1.2 工作原理

工作时,该机行走在枣树行之间,底部叉板将地表枝条拢起;再由上下捡拾辊对叉板上的枣枝进行捡拾并向后抛送;在粉碎轴高速旋转的负压下将枝条吸入粉碎室,枝条在甩刀与定刀共同作用下被切断,而后通过甩刀与枝条、枝条与枝条、枝条与筛片间的相互冲击、揉搓进行粉碎;当粉碎粒度小于筛孔大小时,通过自重实现还田。

2 主要工作部件设计与分析

2.1 捡拾装置

捡拾辊结构由叉板、下捡拾辊、棘爪、上捡拾辊和前挡板构成,如图2所示。

1.叉板 2.下捡拾辊 3.棘爪 4.上捡拾辊 5.前挡板

作业时,底部叉板与上下捡拾辊相互作用,上捡拾辊前设有前挡板,可有效防止上捡拾辊棘爪夹带枝条前抛,提高了捡净率与粉碎效率;捡拾装置上捡拾辊棘爪8把,下捡拾辊棘爪17把,棘爪焊接在刀辊上且对称反螺旋排列。捡拾过程示意图如图3所示。

1.叉板 2.下捡拾辊 3.棘爪 4.上捡拾辊 5.前挡板

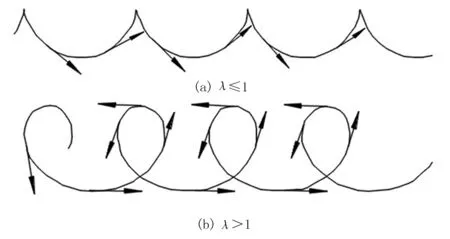

捡拾过程中,整机随地轮仿形,叉板入地约10mm,棘爪刀端的绝对运动由拖拉机牵引速度Ve和回转运动速度Vr两种速度合成。t时刻刀片运动轨迹如图4所示。

图4 刀片运动轨迹

选取机组前进方向为x轴正方向,以垂直向上为y轴正方向。t时刻刀尖P点(x,y)坐标可表示为

(1)

式中r—捡拾棘爪回转半径(mm);

ωt—捡拾棘爪转角(rad);

Ve—拖拉机前进速度(km/h)。

(2)

由方程可知:运动轨迹为摆线,该摆线随λ的取值范围而改变,如图5所示。只有λ>1时,刀片才能满足向后抛送枝条的条件,且能对枝条进行多次捡拾,但只是轨迹最大弦长以下部分才能满足;当机组前进速度Ve为0(即λ无穷大)时,刀片端点的绝对运动轨迹为圆,此时弦长最大,为2R。拖拉机前进速度多为1.5~2km/h,回转运动速度为60~100r/min,此时λ的取值范围是40~67。经分析可知:λ为67时,即Vr=100r/min、Ve=1.5km/h时,摆线重叠范围最大,捡拾效果最好。

图5 刀片轨迹示意图

2.2 粉碎装置

本机的粉碎装置由筛片、甩刀及定刀等部分组成,如图6所示。甩刀采用改进的直角L型甩刀,该刀介于L型与锤爪型刀之间,集合了这两种刀的优点[5]。此设计中,在刀轴前设置了挡板,可防止枝条在离心力下前抛,同时增大壳体强度,防止因剪切力过大导致的变形。

1. 筛板 2.甩刀 3.后挡板 4.刀轴 5.定刀图6 粉碎装置

粉碎过程中,甩刀高速旋转,在离心力作用下甩刀近似处于径向位置,甩刀受力情况如图7所示。粉碎时,甩刀端部受到切割阻力,甩刀部分动能克服切割阻力产生偏角α,忽略甩刀与刀座间销轴连接处的摩擦力,甩刀相对于O点产生重力、离心力及切割阻力。设定销轴到甩刀端部长度为L,可得甩刀相对于O点的力矩平衡方程为

切削阻力力矩=重力力矩+离心力力矩

F2Lcosα=mgL0sina+mω2R1L0sina

其中,F2为切割阻力;ω为刀轴角速度。

整理可得

(3)

1)增大甩刀质量,偏角α减小,有利于粉碎,因此甩刀质量不宜过小,故选择甩刀厚度10mm。甩刀质量增大,对刀轴尺寸也有影响,为防止刀轴变形,参考国内目前粉碎还田机的甩刀回转半径大多在80~140mm范围内,选定刀轴的回转外径R=120mm、内径r=100mm。

2)增大刀轴角速度也有利于粉碎,但动力消耗相应增大,对刀轴动平衡要求较高,因此必须选择合适的刀轴角速度(即刀轴转速)。

图7 甩刀受力分析图

通过对枣枝进行力学特性分析可知:红枣枝条随直径和含水率的变化曲线增长,当直径为15mm、含水率为35%时,其枝条的剪切强度达到最大45.07MPa。此强度下,为满足枝条的无支撑切割粉碎,应使甩刀切割线速度Vr≥48m/s[6]。又因本设计针对密植枣园,对整机尺寸有限制,故取甩刀回转半径R=230mm。取机组前进速度2m/s,绝对线速度Va=46m/s,则

(4)

由式(4)可得出:粉碎轴最低转速n≥1 992r/min。

2.3 粉碎刀轴模态分析

通过式(4)中最低转速的确定,再此对刀轴进行模态分析,避免作业时粉碎轴发生共振现象[7],同时验证设计中甩刀回转半径的选取是否合理。采用SolidWorks 2014对粉碎轴进行三维建模,导入ANSYS Workbench 15.0软件进行模态分析。分析粉碎轴时无需加载载荷,只需施加固定约束,对粉碎轴进行频率分析算例和网格化分,可得模态分析结果[8-10],如图8所示。

图8 粉碎轴前4阶模态分析图

通过模态分析,粉碎轴的第1阶频率为139.68Hz,而作业时粉碎轴转速范围是2 000~3 000r/min,粉碎轴的最大运行转速是3 000r/min(50Hz),自然频率远大于激励频率,不可能发生共振,故粉碎机转速可选区域为2 000~3 000r/min。

3 田间试验

3.1 试验条件与方法

牵引式枝条粉碎还田机样机由石河子锐益达公司制作,样机配套拖拉机(JD 454轮式拖拉机)发动机功率为33.1kW。该样机于2017年5月在新疆石河子五工村田间进行试验,试验样本于2017年取自新疆第一师十一团枣园春剪阶段,如图9所示。由于品种的修剪工艺不同,样本中若羌灰枣枣枝为轻剪,8~10kg/40m;若羌骏枣枣枝为重剪,25~30kg/40m。

图9 样机田间试验

为模拟南疆密植枣园田间条件,试验前将红枣枝条平铺在长40m、宽1.3m的地面上,根据新疆土壤条件和粉碎还田标准,对粉碎机现场作业性能进行测试,同时采用五因素二水平二次回归正交旋转中心组合优化试验方法[11-13]。通过预实验确定刀轴转速A、刀片数量B、筛孔大小C(粗集料规格,圆孔筛)、枝条含水率D和捡拾转速E为试验因素(见表2),以粉碎粒度y1、捡净率y2为试验指标进行试验,共实施50组。其中,含水率的取值通过干燥箱进行控制,当含水率达到所需要求时取出,放入温度为5℃的冰箱匀湿24h。

表2 因素水平表

Table 2 Experimental values and coded level

编码刀轴转速A/r·min-1刀片数量B筛孔大小C/mm含水率D/%捡拾转速E/r·min-1-2.37816556.491.25150-1200012161560022501635(31.5)2590125002060(63)351202.37828452610050130

3.2 试验结果与分析

利用 Design-Expert对试验结果进行统计分析,同时进行回归方程模型检验,剔除不显著项后,可得到拟合良好、简化后的回归数学模型为

y1=86.69+4.43A+5.99B-2.28C-2.29D2

y2=91+17.34E-13.25E2

(3)

回归方程偏回归系数显著性检验结果表明:各因素对粉碎粒度影响的主次关系为刀轴转速、主刀片数量和筛孔大小;捡净率y2只受捡拾转速影响;含水率对其影响均不十分显著。

3.3 粉碎粒度与各影响因素分析

各试验因素与粉碎粒度之间的关系曲面如图10所示。由图10(a)可知:随着刀轴转速的增加,粉碎粒度逐渐升高。这表明,刀轴转速增加,对枝条的打击频率和冲击力均提高,增加了枝条粉碎粒度。当刀轴转速固定在某一水平时,随着刀片位置数量的不断增加,粉碎粒度小幅度升高。这是因为刀片数量增加使枝条受到击打的区域面积增大,粉碎刀轴整体性能提高,粉碎粒度增强。

由图10(b)可知:随着刀片数量的增加,粉碎粒度增大,当刀片数量保持在某一水平时,粉碎粒度随筛孔大小曲线变化。其原因是:筛孔过小时,功耗增大,粉碎速度与物料还田速度不能较好匹配,易造成枝条堵塞在筛片中,使粉碎粒度下降;筛孔过大时,枝条未达到还田标准就从筛孔排出,粉碎率度降低。

由图10(c)可知:随着刀轴转速的增加,粉碎粒度升高,当刀轴转速保持在某一水平时,粉碎粒度随筛孔大小曲线变化。

3.4 粉碎装置优化参数

为得到最佳的试验因素水平,对试验因素进行优化[14-15]。建立参数优化数学模型,结合试验因素的边界条件,对得出的粉碎粒度和捡净率的回归数学模型进行分析,得到非线性规划的数学模型为

maxy1或maxy2

根据已建立的粉碎粒度y1和捡净率y2数学模型,利用MatLab软件对其进行优化,通过优化求解得到最佳参数组合为:粉碎轴转速2 250r/min,刀片布置数量16把,筛孔大小35mm,捡拾辊转速90r/min,含水率25%,此条件下的粉碎粒度89.3%,捡净率92%。

4 结论

1)基于新疆密植枣园果树修剪量大、处理困难及配套装备短缺等问题,设计了密植枣园枝条粉碎还田机,主要由传动装置、捡拾装置和粉碎装置等组成。对主要工作部件进行了结构与参数设计,通过力学分析确定了装置的可行性,能够较好地实现捡拾粉碎还田功能。

2)试验样机优化试验结果表明:当粉碎还田机以2 km/h进行作业、捡拾轴转速120r/min及枝条含水率25%(左右±3%)时,可获得最佳捡净率;粉碎刀轴转速2 250r/min、粉碎刀16把、筛孔大小35mm及含水率25%(左右±3%)的情况下,可获得最佳粉碎效果;平均粉碎效率若羌灰枣枣枝(轻剪)为 600kg/h,若羌骏枣枣枝(重剪)为1 500kg/h,平均枝条捡拾率为 92%,粉碎粒度(小于5cm)达89.3%。