外螺纹螺距机器视觉检测

2019-12-21王晓东胡美玲郭富杰

王晓东, 胡美玲, 郭富杰, 张 炜

(1.长春工业大学 工程训练中心, 吉林 长春 130012;2.长春工业大学 机电工程学院, 吉林 长春 130012)

0 引 言

螺纹是紧固连接且应用极为广泛的一类机械零件。因此,对其高质量、高精度生产无论是对企业核心竞争力还是工程机械安全都尤为重要。传统的外螺纹检测技术主要分为接触式检测及非接触式检测两种。接触式检测是通过操作人员使用尺规等工具对外螺纹直接进行检测的一种方法。但该方法依赖操作人员进行操作,因此其检测误差大、检测精度差、检测效率低,且无法实现自动化高通量的批量化检测。由于上述弊端,接触式检测法已不能满足现代工业生产的需求,因此,实现螺纹在线检测是工业生产过程中亟需解决的问题[1]。

机器视觉系统具有实现实时高通量自动化检测、检测精度高、与被检测物体无直接接触等优点。因此,机器视觉系统在检测领域得到广泛应用。文中应用该项技术于外螺纹这一产品质量检测环节,研究和解决螺纹在线检测,并将其应用于工业自动化流水线,满足了产品数字化检测未来趋势的技术要求,具有较为广泛的应用空间和工程价值。

1 视觉检测系统

1.1 检测系统组成及流程

机器视觉系统是基于数字化处理、光学成像、传感器以及计算机软件等技术,简而言之,是一种实现数字化模拟人眼视觉功能的自动化系统,计算机将获取得到的图像信息进一步处理并提取得到目标参数,对目标参数与实际设定的标准进行比对,最终完成整个检测过程。

螺纹检测系统工作期间,由操作人员将螺纹工件放置在传送带上进行自动测试。传输装置分为两个区域:检测区域和分离区域。螺纹工件进入待检测区域,CCD光学相机检测待测工件并接收发出的模拟图像信号[2]。当螺纹图像信号通过图像采集卡时,它被转换成数字模拟信号,通过图像软件技术处理后,处理螺纹工件的图像数据,根据编译的程序运行并判断螺纹是否合格,然后输出检测结果。

1.2 检测系统工作原理

检测系统基本原理是图像信息采集模块主要由光源设备、测头摄像机装置以及图像采集卡所构成。通过对光源设备的调整营造出最优的光源环境,将三个测头摄像机标定好位置后,对外螺纹进行图像信息捕捉,将获取的图像信息通过图像采集卡由光学信号转变为数字信号,并将数字信号传输至图像加工与处理模块。在图像加工与处理模块中,计算机设备对接收到的螺纹图像通过处理系统进行灰度变换、降噪以及二值化等计算处理,记录下所有处理后的数据并进行分析判断。最终经由检测分离模块由计算机对控制装置进行指令传达,实现螺纹达标判断,从而完成合格品与废品的分拣。

图像处理软件由LabVIEW软件编程开发,主要作用是对由光学相机捕捉到的螺纹图像进行图像优化筛选和螺距计算。图像处理算法框图如图1所示。

2 图像处理

2.1 二值化

为了获得高还原度的图像,将通过光学视觉成像系统捕捉得到的图像进行处理,从而减少因降质所带来的影响。将图像进行中值滤波降噪处理后,外螺纹的图像与背景区域间的对比度较明显,此时为外螺纹图像灰度最理想的状态,这是进行图像处理中最基础、最重要的一个步骤,即图像二值化,也即图像处理中的图像分割法。

图1 图像处理原理框图

使用数学形态学又是图像去噪处理的一种常用的方法。基本操作为扩张操作、侵蚀操作、开放操作和封闭操作。文中使用开放操作,主要因为其具有边界平滑、消除小尖峰、断开窄连接等优势特点,并能保持螺纹图像的轮廓形状基本不变[3]。开运算公式为

A•B=U{(B)z|(B)zA}。

(1)

数学形态学是利用探针来获取图像信息的一种方法,其探针是用于测量的一种结构元素,圆形结构探头因具有各向同性、形状保持良好和识别精准等优势,因此选择了圆形结构探头。在图像上,探头将不断移动,图像的各个部分可以相互连接,了解图像的结构信息。

取反操作的螺纹缺陷图像如图2所示。

图2 取反操作的螺纹缺陷图像

2.2 中值滤波

由于CCD光学相机对光强度的反映特性曲线并不是完全线性的,因此图像在采集转移的过程中会受到各种外部噪声干扰,出现转移误差。光学噪声在图像处理中一般占有较大的比重,大部分的噪声都是由光学现象产生的,中值滤波是将一组序列中的数据按照正序或者倒序一定的顺序进行排列的顺序形态滤波[4],因此,文中选择中值滤波的方式去除噪声对图像清晰度的影响。作为一种简单且有效的非线性滤波方式,在对外螺纹检测时,采取这种滤波方式最为合理。设序列{x1,x2,…,xn-1,xn},先假定序列长度为m,m为奇数时,从序列中抽取m个数,表示为xi-v…xi-1,xi…xi+v,根据中值滤波的定义可知,i为中心位置,如下式

(2)

CCD光学拍摄的源图像和算法提取的边缘轮廓图像分别如图3和图4所示。

图3 CCD拍摄的源图像

图4 算法提取的边缘

中值滤波能够衰减随机噪声,还能够有效滤除灰尘微粒和脉冲噪声,是对外螺纹图像进行去噪声锐化的最好方式,且边界信息不会在去噪的时候而变模糊。

2.3 形态学处理

数学形态学是一门基于格点理论和拓扑学的图像分析学科。图像二值化之后,开始对外螺纹的边缘轮廓信息进行提取,这对之后的应用非常重要。其运算规则如下:在图像处理运算中,若有两幅图像a和b,并利用其中一幅图像a映射处理图像b,则记图像b为图像a的结构元素。根据这一规则,可以把数学形态学中的基本运算定义为四种:1)腐蚀;2)膨胀;3)闭运算;4)开运算。

对于图像边缘特征的提取一般是通过滤波、增强、检测来实现的。边缘检测的算法主要是基于图像强度的一阶和二阶导数,但是在应用过程中,导数通常会对噪声很敏感,需要采取相应的手段改善或是消除噪声给边缘检测带来的影响,同时还要将滤波处理后带来的附加影响考虑其中。综合考虑,文中选用闭运算作为螺纹图像处理的运算规则[5]。闭式操作是一种复合式操作,其中图像b优先膨胀到图像a,最后进行腐蚀操作。即

a•b=(a⊗b)Θb。

(3)

通过对图像处理结果的比较,运算结果填充了图像中缺失的大部分内容,有效地减少了图像中冗余信息的干扰。图像经过多次放大和关闭操作后,其边界将移动到顶部和底部,影响实验的准确性。文中主要检测外螺纹的螺距尺寸数据,而螺距检测取决于两个齿之间的距离,并且图像的中心轴对测试精度影响很小。含有孔洞的牙顶图像和图像处理结果分别如图5和图6所示。

图5 含有孔洞的牙顶图像

图6 图像处理结果

2.4 轮廓提取

在图像处理中,主要识别图像的轮廓、色彩和纹理等主要特征,而忽略一些次要因素。骨架的数学形态学因其表征图像形状方面具有简洁、迅速的作用而在图像处理学科领域中扮演着关键角色。算法选择的结构元素既要保留目标的高亮部分,又要保留图像边缘的内点和交点,同时尽量去除边缘像素的噪杂问题。边缘点删除和内部点保留是图像形态骨架提取算法到目前为止最为常用的两种方式。在图像骨架提取过程中,侵蚀操作、命中操作和细化操作是图像识别中几种常用的数学形态基本操作[6]。命中和细化操作的定义如下:

a⊗b=(aΘb1)-(a⊗b2),

(4)

式中:⊗----膨胀运算;

Θ----腐蚀运算。

b对a进行薄化运算定义为

a*b=a-(a⊗b)。

(5)

可见,结构元素的优化选取在图像的形态学骨架提取算法中对算法的实际效果影响重大。由以上规则可得,优化的形态学骨架提取算法需要选取两组结构单元:

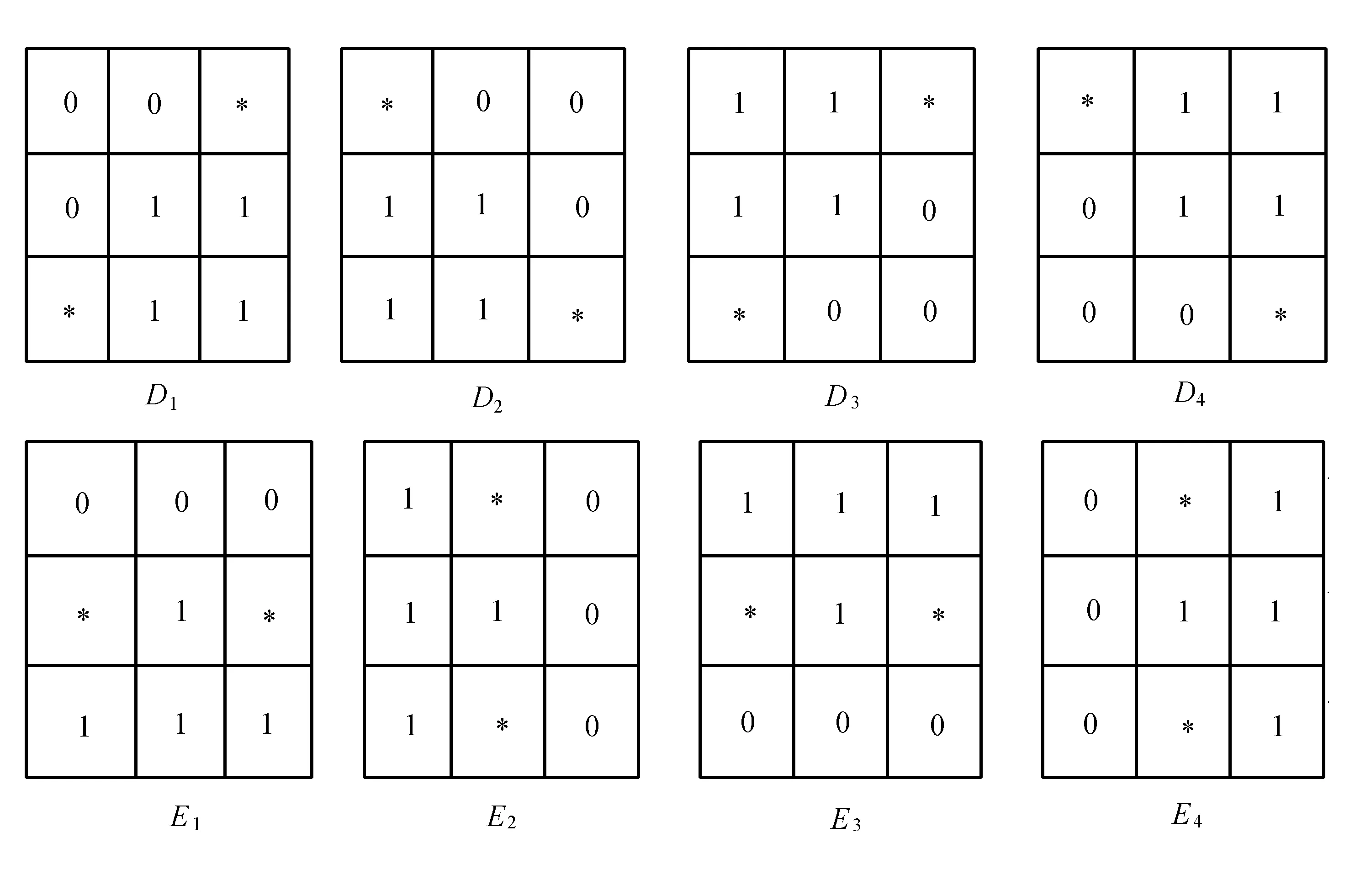

D={D1,D2,D3,D4},

E={E1,E2,E3,E4}。

两组结构单元如图7所示。

图7 两组结构单元序列

目标图像上的点用“1”表示,需要保留;用“0”表示背景像素上的点;“*”则表示该点处于目标像素和背景像素的接触部分。

提取算法流程如图8所示。

图8 提取算法流程

在确定了用于骨架提取的结构单元后,细化处理图像,按照一定的顺序扫描像素点。基本方法是分别用8个结构单元与该像素点8领域做击中运算,并同时编译处理图像数据。如果被击中结构单元的像素点被选中,则将像素点标记为“1”(即需要剔除像素点)。在图像进行一次迭代编译之后,剔除所有被标记为“1”的元素,细化操作被迭代一次。如此反复迭代,直到迭代中没有可以删除的像素,则视为迭代收敛,完成迭代操作[7]。

齿顶的螺旋线由获得的骨架信息及中轴线数据进行提取,根据测量数据的标定,即可计算出螺纹螺距尺寸,两幅图像骨架中轴线间距由测量数据标定处理之后即为外螺纹螺距。选取的两个中轴线测量图像如图9所示。

图9 螺纹螺距测量图像

2.5 测量数据标定及螺距计算

在图像被数字化之后,形成M*N矩阵,以矩阵中第0个行为坐标轴建立坐标系,通过分析各个像素的坐标,就可以分析图像组成。由于在测量中摄像头的放大倍率以及系统的成像因素影响,所获得的图像与实际尺寸会有所差异,特征坐标对应于CCD所获得的图像由像素块的某个区域组成,因此,只要确定了像素与实际尺寸之间的比例因子,就可以利用矩阵中各元素的坐标将比例因子进行放大,从而获得实际零件尺寸。

在图像检测过程中,使用刻度作为校准对象,通过校准方法确定校准系数,在捕获的图像上放置已知尺寸的刻度,再利用光学相机拍摄标尺,然后利用处理后的边缘像素分析计算比例尺大小。处理后,重复测量1 mm和0.5 mm两个刻度之间的像素值,并取平均值。最终确定其比例因子k=1 mm / (22 pixels)约等于0.045 5 mm/pixel。通过这种方式获得缩放因子,从坐标计算尺寸以获得外螺纹参数的实际测量值[8]。两个齿顶距离在螺纹轴线上的垂直投影即为螺距。则可求出平均螺距为

(6)

在测量螺距大小的过程中,上述方法不仅可以求取单个螺纹的螺距尺寸,也可以根据实际情况同时测量若干个螺距,采用平均值的方法求取螺距,并利用累计误差及公差值验证测量结果。

3 实验与分析

实验中,利用螺纹测试实验台测试了一批公称直径为12 mm的圆柱外螺纹。作为对比,外螺纹螺距利用接触式外螺纹测量仪人工进行测量,其测量精度为0.01 mm。取该测量值与理论值进行对比。筛选众多试验数据,采集并分析了10组测量结果。为了测量螺距,将提取的峰形图像的形态骨架恢复到原始图像。由于处理后的图像已被修正,并且图像核心部分失真较小,所以图像测量精度较为准确,因此其目标匹配位置坐标等于原始位置的横坐标,目标图像为测量图像。选择10个测量图像,圆柱外螺纹螺距是测量图像中两个图像帧的轴之间的距离,外螺纹螺距测量结果见表1。

表1 外螺纹螺距测量结果

表1是螺距测量图像的10组实验数据,并作出测量误差和相对误差对比。通过10组数据求出螺纹间距的平均值为1.496 mm,通过接触外螺纹测量仪器测量螺距的机械测量值被认为是理论值,并且测量结果的标准偏差是0.011 mm。10组测量结果的相对误差均保持在0.05%以内。根据视觉检测系统的测量精度,可以满足外螺纹工业自动化检测要求。

4 结 语

提出了一种螺纹螺距的自动化检测方法,利用机器视觉技术对螺纹外观缺陷进行识别与分析,其测量精度可达到0.02 mm以下,为进一步提高检测精度,可选取最优算法对其进行优化。最后同标准参数进行比对,实现对外螺纹质量合格与否的判断,以此实现实时高效且可以成批量进行检测的工业自动化检测要求,可应用于多规格螺纹产品检验。螺纹的在线检测应用于工业自动化流水线中,实现了产品全数字化检测的未来趋势和检测精度要求。