水性汽车金属漆的制备与应用研究

2019-12-21柯志刚李学超

文 风,柯志刚,李 俊,李学超

(湖南航天三丰科工有限公司,湖南长沙 410000)

0 引言

近年来,随着生活水平的不断提高,人们对汽车的需求也在不断增加。2018年,我国汽车年产量达到3 000万辆;预计2020年,亚太地区将成为最大的汽车涂料市场。因此,中国汽车涂料业的市场空间也会相应增长。目前我国汽车涂装技术得到突飞猛进的发展,但是相比国外先进技术和整体的综合实力,仍存在一定差距,这一点在汽车涂装的节能环保技术上表现较为突出。近年来,随着我国环保政策的日益严格[1],汽车涂料水性化已成为大势所趋,大力发展涂装节能环保新技术、应用新工艺、新材料是我国汽车涂装行业今后的发展方向。汽车3C1B涂装工艺较现有的3C2B工艺而言,取消了中涂烘干打磨环节,能极大地降低涂装成本和运行成本[2]。

本研究采用3C1B涂装工艺,用自主研制的水性中涂、水性金属底色漆配套,得到了综合性能优异的涂膜。

1 试验部分

1.1 试验材料

水性丙烯酸乳液,珠海吉利化工企业有限公司;聚氨酯分散体1,南京道宁化工有限公司;聚氨酯分散体2,武汉鲲鹏化工新材料开发有限公司;水性丙烯酸分散体,武汉捷德新材料科技有限公司;水性聚碳酸酯分散体,长沙宝瑞化工有限公司;水性氨基树脂,长沙力波化工有限公司;效应颜料,济南泰星精细化工有限公司;水性钛白浆,自制;片状硅酸盐,长沙力波化工有限公司;聚乙烯蜡,上海盈水贸易有限公司;助剂;助溶剂;去离子水;N,N-二甲基乙醇胺(DMEA),深圳嘉德高新材料有限公司。

1.2 试验仪器

BGD740/1型高速分散机;雾影光泽度仪;BGD305重型冲击试验器;杯突仪;BGD505铅笔硬度计;电热恒温水浴锅;电热鼓风干燥箱;BYK橘皮仪;色差仪;QUVA老化测试仪。

1.3 试验步骤

1.3.1 水性中涂漆的制备

中涂位于以防锈为目的的电泳底漆及以装饰为目的的面漆之间,担当底-面漆辅助功能的重要角色。传统的汽车中涂俗称二道底漆,含有有机溶剂,施工工艺一般采用3C2B,即汽车中涂层完全烘干固化后再喷涂色漆和罩光清漆,最后在140 ℃下烘烤20~30 min固化。传统中涂漆在生产和施工过程中会产生大量的VOC(挥发性有机化合物),环境污染严重。水性中涂漆以水为溶剂,避免了有机溶剂的使用,顺应绿色环保的国家政策要求和趋势。

本研究中水性中涂漆的基本配方如表1所示。将表1中的原材料依次加入高速分散机中,并以适宜的转速分散均匀,即可制得水性中涂漆。

表1 水性中涂漆的基本配方Table 1 The basic formula of waterborne intermediate coating paint

1.3.2 水性金属底色漆的制备

水性金属底色漆的制备中较为关键的一步为铝粉的分散,铝粉的分散效果对涂层最终的外观和稳定性起着至关重要的作用。本研究采用的方法为:将助溶剂、铝粉颜料、分散剂、氨基树脂依次加入到烧杯中,在500 r/min转速下分散10~20 min。

水性金属底色漆的基本配方如表2所示。将水性丙烯酸分散体2、水性聚碳酸酯分散体混合均匀,并用10%的DMEA水溶液调节pH至8.0~8.2之间。加入部分去离子水、助剂和分散好的铝浆,然后添加适量的定向排列剂和剩余的去离子水,使底色漆有合适的黏度,最后再用10%的DMEA水溶液调节pH至8.0~8.2之间。

表2 水性金属底色漆的基本配方Table 2 The basic formula of waterborne metal base paint

1.3.3 配套工艺

采用3C1B涂装工艺。基本实施方法如下:钢板磷化→阴极电泳→烘干(170 ℃,20 min)→喷涂水性中涂漆→预烘烤(80 ℃,5 min)→喷涂水性金属底色漆→闪干(23 ℃,15 min)→喷涂溶剂型罩光漆→常温闪干8 min→烘干(140 ℃,20~30 min)。

1.4 性能测试

按照配套工艺制作样板并进行性能测试:铅笔硬度按照GB/T 6739—1996进行测试;附着力按照GB 9286—1998进行测试 ;光泽(20°/60°)按照GB 9754—1988进行测试;杯突试验按照GB 9753—1988进行测试;耐冲击性按照PSA-D 241312进行测试;耐水性按照GB 5209—1985进行测试。

2 结果与讨论

2.1 水性金属漆的研究

2.1.1 水性中涂漆助溶剂的选择

助溶剂一方面向涂膜外挥发,另一方面随着水分的减少浓度相应地升高而向聚合物粒子内部渗透迁移[3]。对于水性涂料用助溶剂来说,因浓度升高而向聚合物内部渗透是其降低最低成膜温度,发挥助成膜作用的关键所在。在第二个阶段,成膜助剂由涂膜内部向外挥发。温度高湿度低时,由于溶剂的挥发速度过快,涂膜形成时间过短,聚合物粒子来不及很好地聚集融合,助溶剂就已经随着水分挥发了,造成成膜不好和流平不佳等缺陷;而在低温高湿的情况下,水分挥发慢,助溶剂挥发也慢,成膜时间长。因此要保证配套漆膜拥有良好的外观,必须严格控制施工的温湿度[4]。本研究选择了一些快干性助溶剂(如BG、丙二醇甲醚、异丙醇)按比例搭配使用,在温度为22~27 ℃,湿度为55%~70%的情况下能够保证漆膜具有良好的流平性。

2.1.2 铝浆的筛选

由于铝粉的活性很高,如果表面包覆处理不完全,则会与水反应释放出气体。本研究选取了3种进口铝浆以及2种国产铝浆进行胀气试验,测试在40 ℃水浴中进行,另外还测试了其鲜映性以及闪光指数,结果如表3所示。

表3 铝浆筛选结果Table 3 Aluminum paste screening results

相比较而言,国产水性铝浆的贮存稳定性与进口产品差距较大,这可能是因为表面包覆不均匀,导致贮存过程中出现胀气现象;但是进口铝浆价格偏高。因此,在实际应用中应根据需要选用。本研究选择进口2#铝浆进行试验。

2.1.3 水性金属底色漆定向排列剂的选择

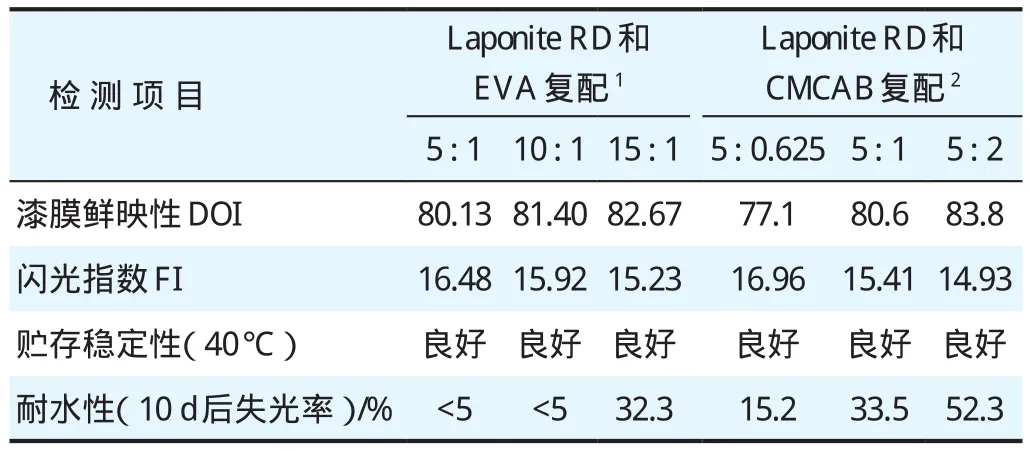

在水性汽车漆中,由于水的挥发速率较慢,其成膜干燥时间长,导致铝粉颗粒在成膜过程中具有高度的迁移性,铝粉的定向排列变得尤为困难。这时需要借助合适的添加剂,帮助铝粉颜料定向排列,才能得到良好的金属表面效果。常见的定向排列剂有改性乙烯-醋酸乙烯共聚物蜡乳液(EVA)、无机片状硅酸盐(Laponite RD)和醋酸丁酸纤维酯(CMCAB)等。本研究采用Laponite RD和EVA或CMCAB复配进行深入探讨,试验结果见表4。

表4 定向排列剂的选择对漆膜性能的影响Table 4 Effect of the choice of alignment agent on the properties of the film

表4显示,Laponite RD和EVA或CMCAB以合适的比例复配均可使漆膜外观达到较好的状态,且贮存稳定性良好。但通过复合涂层的耐水性结果分析可知,Laponite RD和EVA复配时,Laponite RD用量过多将导致水性金属漆的耐水性变差。当使用Laponite RD和CMCAB复配时,控制Laponite RD的用量,过多地添加CMCAB也将导致水性金属漆的耐水性变差。本研究采用Laponite RD和EVA复配来促进铝粉的定向排列。

2.2 配套工艺的研究

2.2.1 水性中涂漆预烘烤工艺

水性中涂漆脱水率(包含溶剂)达到90%以上时,才能保证金属漆不向中涂层渗透、清漆才不至于将金属漆层溶起和产生水泡,影响配套涂层的外观。图1是水性中涂漆在不同干燥工艺下的失水率情况。从图1a中可以看出,用自制树脂制备的水性中涂在50℃预烘烤5 min后失水率才能达到90%;60~70 ℃预烘烤4~5 min失水率达到90%;80 ℃烘烤3~5 min失水率可达到90%,且预烘烤5 min后失水率接近95%。从图1b中可以看出,常温干燥失水率较预烘烤工艺低很多。由于中涂漆失水率越高,金属漆向中涂渗透的程度越低,复合涂层外观将更好。因此,试验将水性中涂漆预烘烤工艺设定为80 ℃/5 min。

2.2.2 水性中涂漆膜厚的控制

3C1B涂装工艺用水性中涂漆必须具备快速干燥的特性,但是很容易出现针孔。当膜厚过低时,漆膜的机械性能、耐化学品性和耐盐雾性等性能均会变差;而膜厚太高时,由于中涂漆中的水分挥发不完全,将导致整体漆膜出现气泡等缺陷。在不影响配套涂层机械性能、耐化学品性和耐老化性等性能的情况下,较薄的膜厚更容易将中涂漆中的水分经预烘干工艺控制在脱水率要求的范围内,使整体漆膜的外观达到最佳状态。因此,必须严格控制中涂漆的膜厚,保证漆膜的综合性能。本项目首先固定金属漆膜厚为15~20 μm、清漆膜厚30~40 μm,探讨了水性中涂漆的膜厚对配套涂层性能的影响,结果见表5。

图1 水性中涂漆在不同干燥工艺下的失水率情况Figure 1 Water loss rate of waterborne intermediate coating paint in different drying processes

表5 水性中涂漆的膜厚对配套涂层性能的影响Table 5 Effect of film thickness of waterborne intermediate coating paint on film properties

由表5可知,当中涂漆膜厚低于20 μm时,中涂漆表面和配套涂层的外观均良好;当中涂漆膜厚>20 μm时,配套涂层的DOI值偏低,且表面出现大量由中涂顶起的气泡。因此,3C1B用水性中涂漆的膜厚控制在10~20 μm为宜。

2.2.3 综合性能

将制得的水性中涂、水性金属底色漆以及罩光清漆严格按照3C1B和3C2B涂装工艺喷涂制板,并测试配套涂层的各项性能,结果如表6所示。

表6 3C1B与3C2B涂装工艺配套涂层的性能比较Table 6 Comparison of paint film performance of3C1B and 3C2B coating process

通过表6中的数据可以看出:(1)3C1B涂装工艺配套涂层鲜映性值与3C2B涂装工艺相比偏低,这是由于3C1B工艺中水性中涂漆中的溶剂在预烘烤后未完全挥发,喷涂金属底色漆和罩光清漆后产生回溶现象。(2)3C1B涂装工艺配套涂层的耐冲击性较3C2B涂装工艺偏弱,这是由于3C1B涂装工艺中的水性中涂漆膜厚在10~20 μm,且只有预烘烤环节,交联密度偏低;而3C2B涂装工艺中的水性中涂漆膜厚在30~40 μm,且发生高温固化交联反应,因此其耐性和柔韧性因交联密度的提高而提高。(3)相对于3C2B涂装工艺,3C1B涂装工艺配套涂层的抗石击性较好,这是由于3C1B涂装工艺中的水性中涂漆和水性底色漆在预烘烤后残留少量溶剂,金属底色漆和清漆有少量向下渗透,层间附着力好,因此配套涂层的耐石击性较好。

3 结语

本研究针对汽车3C1B 涂装工艺,开发了与之相配套的水性中涂漆、水性金属底色漆,配套涂层的综合性能优异,涂层装饰与防护性能能够满足差异性需求。随着全社会对低碳环保、可持续发展理念的不断推进,推行节能减排、清洁生产必将成为汽车涂料涂装发展的趋势。因此,综合性能优异的汽车3C1B涂装工艺配套水性原厂漆将具有广阔的市场。