大采高孤岛工作面顶板裂隙破碎带超前深孔复合预注浆控制技术研究

2019-12-20陈金宇

陈金宇

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

0 引 言

近年来,一次采全高技术逐步在国内各矿区广泛应用,该技术具有产量高、煤炭资源回收率高、管理简单等优点,能够有效缓解矿井采掘接替紧张的局面,实现矿井高产高效,但随着开采高度的增加,工作面煤壁片帮及架前顶板冒落现象成为制约安全生产的主要问题。同时,随着矿井采深越来越大,地质构造复杂多变,在工作面前方经常出现断层、陷落柱、顶板裂隙带等复杂条件,导致工作面推进十分困难。目前为减少并控制工作面煤壁片帮、顶板溜矸、滚矸问题,主要采取工作面注浆的办法。工作面注水泥基类无基材料凝结时间长、黏结性差;注聚氨酯类等有机材料,成本高、洗选困难影响煤质。同时采煤工作面内施工占用采煤时间,同时存在安全风险等问题。因此,急需要寻找一种经济、高效的方法,来有效控制工作面煤壁片帮、滚矸问题[1-4]。

1 生产及地质条件调查分析

寺家庄煤矿15106工作面采用大采高一次采全厚采煤法进行回采,回采过程中煤壁片帮严重,加上煤层顶板为泥岩、砂质泥岩,松散破碎,片帮又引起架前顶板溜矸、滚矸,轻者影响煤质,重者造成支架不接顶,形成安全隐患。为此寺家庄煤矿在大采高工作面内注马丽散,但是效果不理想,同时存在成本高、影响煤质、占用回采时间及安全风险等问题。

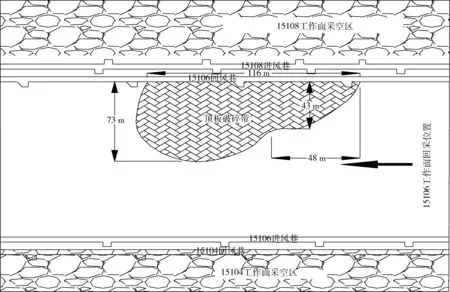

寺家庄煤矿15106工作面井下标高+500~+580 m,地面标高+1 052~917 m。煤层厚度(最大~最小/平均)6.89~3.92 m/5.5 m,煤层倾角(最大~最小/平均)12°~1°/6.5°,煤层硬度(f) 1.5。15106工作面回风巷为中央盘区15106工作面回采巷道,15106工作面回风巷毛断面4.8 m×3.9 m,沿顶板掘进,15#煤的顶底板以泥岩为主。15106工作面采用“一进一回加高低位抽采巷”布置,进风顺槽西邻15104工作面(已采完)为动压巷道,15106回风顺槽东邻15108工作面也已经采完,煤柱宽度为7.0 m,即15106为孤岛工作面,15106工作面巷道布置及顶板裂隙带位置如图1所示。

图1 15106工作面巷道布置及顶板裂隙带位置关系图Fig.1 15106 working face roadway layout and roof fracture zone location diagram

由于15#煤顶板属于复合顶板,夹石厚度变化较大,且垂直节理发育,采煤机在割煤过程中,顶板的夹石随采随冒,目前22#~40#支架之间,支架前方的顶板漏矸滚帮非常严重,且漏下的矸石基本都是大矸,经常因流矸压溜影响工作面正常推进。目前工作面采取8.0 m深的钻孔注马丽散加固顶板及煤体的措施,效果不理想。15106工作面及顶板控制困难的原因有五方面:①15106工作面含有大量的陷落柱和顶板破碎带;②15#煤顶板为复合顶板,直接顶为泥岩,强度低,完整性差,纵向裂隙发育;③15106工作面为孤岛工作面,与15104和15108工作面之间的煤柱为7.0 m小煤柱,孤岛工作面顶板压力较大,造成顶板破碎;④15#煤层平均厚度5.5 m,采用大采高一次采全厚采煤法进行回采;⑤工作面开采前进行瓦斯抽采,瓦斯压力释放及抽采孔的布置导致煤体破碎。

2 顶板裂隙带超前注浆加固方案

2.1 超前深孔预注浆加固思路及范围

目前寺家庄矿15106大采高孤岛工作面顶板裂隙破碎带采用工作面化学材料马丽散的浅孔低压注浆,注浆压力小,范围有限,破碎煤岩体无法形成有效的整体结构。故初步确定采用在15106回风顺槽高压深孔预注浆。为保证浆液有效扩散、黏结,以及工程成本控制,确定煤体上部高压预注改性水泥浆,提高破碎带顶板的稳定性;下部高压预注马丽散,提高煤壁上部及煤岩交界的稳定性。

通过对从15106工作面顶板裂隙带的探测,确定加固范围长轴为116.0 m、短轴为73.0 m,在长轴方向两端超长加固4.0 m,总计加固长度范围124.0 m。沿工作面推进方向从右向左分两区域加固。第一区域加固范围长48.0 m,深43.0 m,全长一次封孔注浆;第二区域加固范围长68.0 m,深73.0 m,采用后退式分段注浆工艺,里段注浆长度30.0 m,外段43.0 m,加固范围见图1。

2.2 15106工作面顶板裂隙带超前加固方案

2.2.1 数值模拟分析

采用UDEC建立深孔注浆模型,分析不同注浆压力和水灰比时,浆液的扩散范围,在此基础上进一步分析后退式分段注浆参数。由于顶板裂隙带最深为73.0 m,所以建立回风顺槽侧长100.0 m,高90.0 m的模型。

在数值模拟软件中,通过命令SET flow steady来启动稳定状态分析模型。这种计算法则是通过缩放流体的体积模量和区域的体积来实现的,而这些对于稳定状态分析来说是不重要的。当用这种模型时,流体的流动时间可以随意地设定等于机械的时间,而且流体的体积模量由系统自动设定。流动时间的缩放没有物理意义,压力和流体速度记录在稳定状态达到之前也已经稳定。表1和表2为注浆浆液及裂隙的物理力学性质[5-10]。

表1 不同水灰比注浆浆液的性质Table 1 Properties of grouting slurry with differentwater cement ratios

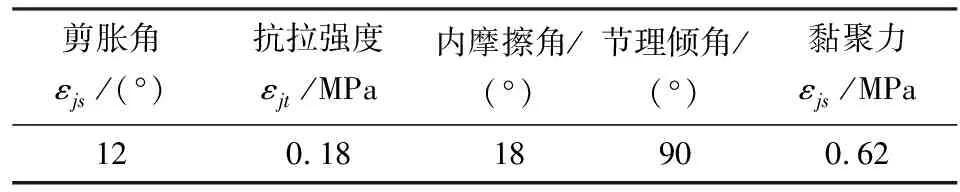

表2 裂隙的物理力学参数Table 2 Physical and mechianical parameters of fissures

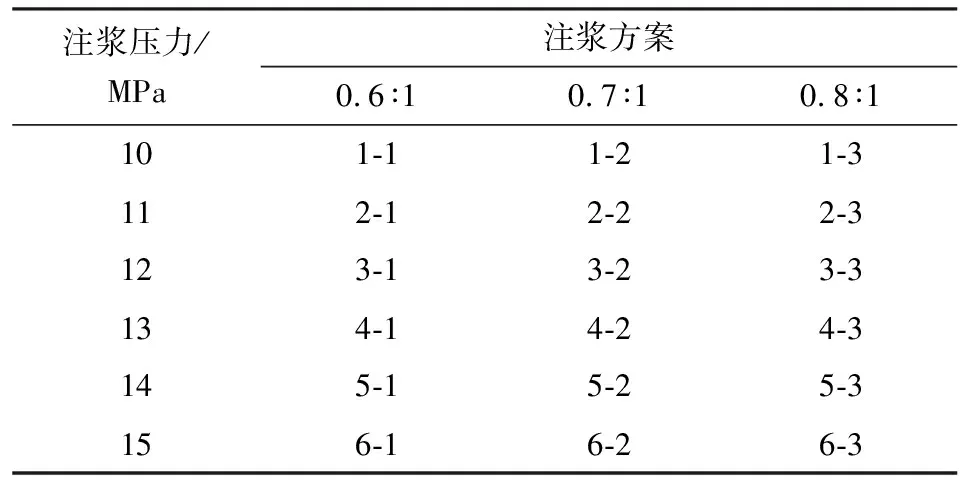

首先,建立模型,计算至平衡,在模型中开挖回风顺槽,然后进行模型平衡计算;其次,进行周边工作面开采及本工作面开采模拟,计算到平衡;再次,根据不同注浆压力及水灰比建立18种模拟方案,见表3,经过多方案比较确定深孔全长一次注浆参数;最后,确定深孔后退式分段注浆参数。

表3 不同的注浆方案Table 3 Different grouting schemes

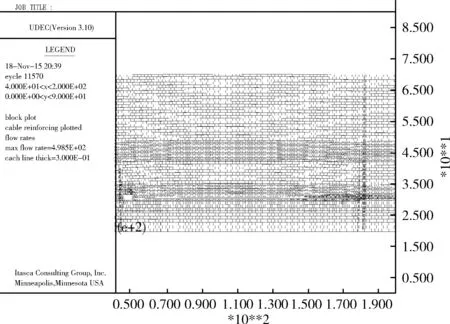

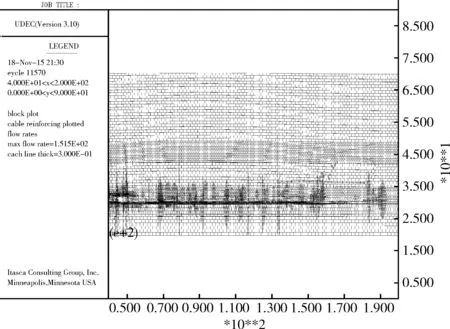

1) 深孔全长一次注浆模拟结果分析。图2和图3为不同水灰比的水泥浆在不同注浆压力下的扩散情况。图中深色线条为浆液,线条的粗细代表浆液扩散量。模拟显示标准选取0.3 mm水泥厚度。最优扩散状态时候的水灰比和注浆压力,作为施工时的注浆参数。

从不同注浆压力、水灰比的浆液扩散情况来看,在裂隙参数一定时,刚开始浆液浓度是影响浆液扩散范围的首要因素。浆液首先流向煤岩体开度较大的裂隙,随着浆液在裂隙的沉淀积累,裂隙变得越来越小,直至浆液不能自由渗透进去。此时浆液在注浆压力的作用下挤进较小的裂隙中,浆液在高压作用下其扩散范围进一步扩大,同时将裂隙充填的更加密实,这时注浆压力成为影响浆液扩散范围及效果最重要的因素。当注浆压力超过煤岩体的抗剪切强度时,浆液将原本完整的煤岩体挤裂,尤其是低浓度、黏滞系数较小的浆液,高压直接作用于注浆孔壁将出现严重的劈裂注浆。通过模拟的结果分析,最终确定43.0 m深的注浆孔全长一次注浆参数:水灰比0.7∶1,注浆压力15.0 MPa左右。

图2 水灰比0.6∶1、注浆压力10 MPa水泥浆扩散情况Fig.2 Cement slurry diffusion of the water cementratio 0.6∶1 and the grouting pressure 10 MPa

图3 水灰比0.7∶1、注浆压力15 MPa水泥浆扩散情况Fig.3 Cement slurry diffusion of the water cementratio 0.7∶1 and the grouting pressure 15 MPa

2) 深孔后退式分段注浆效果模拟。深孔注浆时,水泥浆液在流动过程中容易离析、沉淀,将内段通道堵死。同时在较长的流通路线中,存在大量的导通裂隙,造成浆液扩散严重不均,所以,73.0 m长的注浆孔,采用后退式分段注浆,即注浆孔从里往外分30.0 m/43.0 m两段两次注浆。根据已经确定的水泥浆水灰比0.7∶1进行模拟,通过浆液扩散的效果来确定注浆压力,指导现场实际施工。分段注浆时不同注浆压力浆液扩散情况见图4。

图4 分段注浆不同注浆压力浆液扩散情况Fig.4 Grouting diffusion at different grouting pressurein segmental grouting

根据模拟结果可知,里段30.0 m长度的注浆压力为15.0 MPa时浆液扩散效果最好。虽然里段注浆孔长度较短,但是浆液输送距离较长,损耗较多的注浆压力。外段43.0 m长度的注浆压力在上述全长一次注浆中已经确定为15.0 MPa。后退式分段注浆优点是减少了注浆压力在长距离输送浆液中的损耗,使浆液在短距离更容易扩散、更安全,注浆效果更好。

2.2.2 注浆方案

15106回风巷沿顶板掘进,以顶板为基准布置水泥注浆孔,钻孔间距2 000 mm,距离顶板1 200 mm,深度为43.0 m和73.0 m。采用ZLJ500钻机打孔,钻头直径Φ56 mm,钻孔水平转角0°、俯角3°。43.0 m的注浆孔采用全长一次高压注浆,水灰比0.7∶1,注浆压力15.0 MPa,封孔位于3 m的位置。73.0 m的注浆孔采用后退式分两次注浆,里段注浆孔长度30.0 m,水灰比0.7∶1,注浆压力15 MPa;外段注浆孔43.0 m,水灰比0.7∶1,注浆压力15.0 MPa,封孔位分别位于43.0 m和3.0 m处。封孔全部使用自胀式封孔器封孔,单根封孔器长度500 mm,直径Φ45 mm。水泥注浆使用425#普通硅酸盐水泥;使用水玻璃提高水泥浆液的黏结速度;添加改性液,提高浆液固化后对破碎煤岩的黏结力。水泥黏结改性液用量为水泥重量的10%~20%。

化学注浆孔位于水泥注浆孔下部,与上部水泥注浆孔呈三花布置,孔口间距2 000 mm,距回风顺槽底板1 400 m。化学注浆孔钻孔参数、封孔、注浆方式与水泥注浆孔相同。根据马丽散的密度、黏度模拟确定注浆压力10.0 MPa时扩散效果最好,具体的注浆孔布置方案见图5。

图5 15106回风巷注浆钻孔布置Fig.5 Layout of grouting bore holes in 15106 roadway

3 现场实施效果

现场共计施工水泥注浆孔62个,其中43.0 m深的注浆孔26个,73.0 m深的注浆孔36个,共计注水泥350 t。化学注浆孔62个,共计注马丽散134 t。顶板裂隙带经过超前深孔复合注浆加固后,工作面推进到加固区域,基本不出现支架前端冒矸、滚矸现象,支架接触顶板良好,原22#~40#支架支撑压力基本为5.0 MPa,加固后支架支撑压力在25.0 MPa左右,支架受力稳定,如图6所示。工作面推进到复合注浆区域,原裂隙带煤岩体约0.3 mm以上的裂隙内,均可见清晰的水泥脉状充入固结体。水泥层与煤体内部裂隙面间及煤体细微裂隙内,可见化学浆固结体。围岩裂隙内的注浆充填体,对破碎围岩进行了较好黏结。

图6 注浆加固前后支架受力对比曲线图Fig.6 Comparing curves of support stress before and aftergrouting reinforcement

4 结 论

1) 采用超前深孔复合预注浆加固顶板裂隙破碎带及煤体上部,有效解决了大采高孤岛工作面支架前方滚矸、冒矸的问题。复合注浆后,工作面顶板裂隙带区域支架压力由5.0 MPa提高到25.0 MPa左右,受力稳定,不再出现滚矸、冒矸现象,煤壁上部煤体结构完整,工作面能够安全高效地推进。

2) 采用UDEC数值模拟软件,进行18种注浆参数组合的比较,最终确定73.0 m深孔后退式分段注浆水灰比0.7∶1、注浆压力15 MPa时水泥浆液扩散最好;马丽散注浆压力10.0 MPa时扩散效果最好。经过现场应用检验,取得良好的应用效果。

3) 后退式分段注浆是解决深孔全长一次注浆中浆液扩散范围小、注浆压力大、损失大等缺点。工作面顺槽超前深孔后退式分段注浆工艺是解决工作面前方地质构造、煤岩体破碎、煤壁片帮、压架等问题的有效途径。