复合顶板动压巷道围岩应力演化和支护技术研究

2019-12-20李建波

李建波

(天地科技股份有限公司开采设计事业部,北京 100013)

三交河煤矿主要开采10#下煤层,10#下煤层顶板为典型复合顶板,容易风化破碎,受采动影响易出现顶板离层、破碎下沉等破坏现象。我国学者对复合顶板巷道支护理论和技术进行了大量研究,高明仕等[1]提出厚层松软复合顶板梯次支护原理,采用锚杆、短锚索和长锚索形成阶梯式立体支护结构;苏学贵等[2]分析了特厚松软复合顶板的结构形态与破坏特征,根据锚杆锚索作用原理,认为锚杆形成巷道浅部岩层组合梁,锚索形成深部岩体承载拱,分析了拱-梁耦合作用机制;白杰等[3]针对复合顶板强烈动压巷道支护难题,采用全断面短锚索配合异形锚索托板和钢筋托梁支护技术,取得较好的支护效果;张百胜等[4]就层状顶板离层变形特征进行了模拟研究,根据模拟结果提出相应的支护设计;穆成林等[5]采用尖点突变模型研究巷道层状围岩失稳机制及判据,分析了层状围岩突变失稳破坏过程中的能量转化发生机理;这些研究都很好地指导了工程实践,在具体工程应用中发挥了重要作用[6]。但采掘对穿影响下复合顶板巷道支护仍然是煤矿生产中的一项技术难题。

本文针对三交河煤矿10#下煤层10-2032巷具体条件,分析采掘对穿前后10-2032巷应力演化特征,结合预应力锚杆支护技术,采用工程类比和数值模拟方法,提出10-2032巷锚杆锚索支护设计,矿压监测结果显示,对穿后10-2032巷变形量较小,顶帮和底板均保持稳定,确保了顶板安全和正常生产。

1 工程概况

1.1 地质条件

10-203工作面区域,10#下煤层厚度为1.2~2.3 m,平均厚度1.8 m,倾角2°~8°,煤层结构简单,直接顶依次为2~7 m的泥岩、0.3~0.8 m的10#上煤层、0.5~1.5 m的泥岩、0.5~1.0 m的9#煤层,老顶为10~13 m的K2灰岩,10#下煤层距K2灰岩的距离为8.2~10.9 m,其间泥岩和煤为4~5层,属于典型的复合顶板,底板为泥岩,厚4~5 m。

围岩强度测试表明:10#下煤层强度平均值为17.39 MPa,泥岩强度平均值为38.96 MPa;9#煤层强度平均值为21.07 MPa。K2灰岩强度平均值为102 MPa。10-2032巷埋深354~403 m。

1.2 生产条件和采动影响

10-203工作面东为正回采的10-201工作面,与10-2032巷间净煤柱为30 m,西为实体煤,南为实体煤,北为下组煤二采区辅助运输巷。工作面与上部2#煤层采空区层间距98~102 m。10-2032巷沿煤层顶板掘进,掘宽4.2 m,掘高3 m,10-201工作面宽度为228 m,采用自然垮落法管理顶板。图1为10-2032巷平面布置图。

图1 10-2032巷平面布置图Fig.1 Roadway 10-2032 layout

1.3 地址和生产条件分析

1) 10#下煤层顶板为煤层和泥岩互层,完整性差,为典型复合顶板,从已掘巷道来看,容易出现变形且变形持续时间较长。

2) 10-2032巷掘进时将与10-201回采面对穿,为动压影响巷道,煤柱为30 m,但最大埋深超过400 m动压显现将较为明显。需对应力变化情况进行分析,给支护设计提供指导。

2 采掘对穿时10-2032巷应力状态演化

2.1 应力状态分析

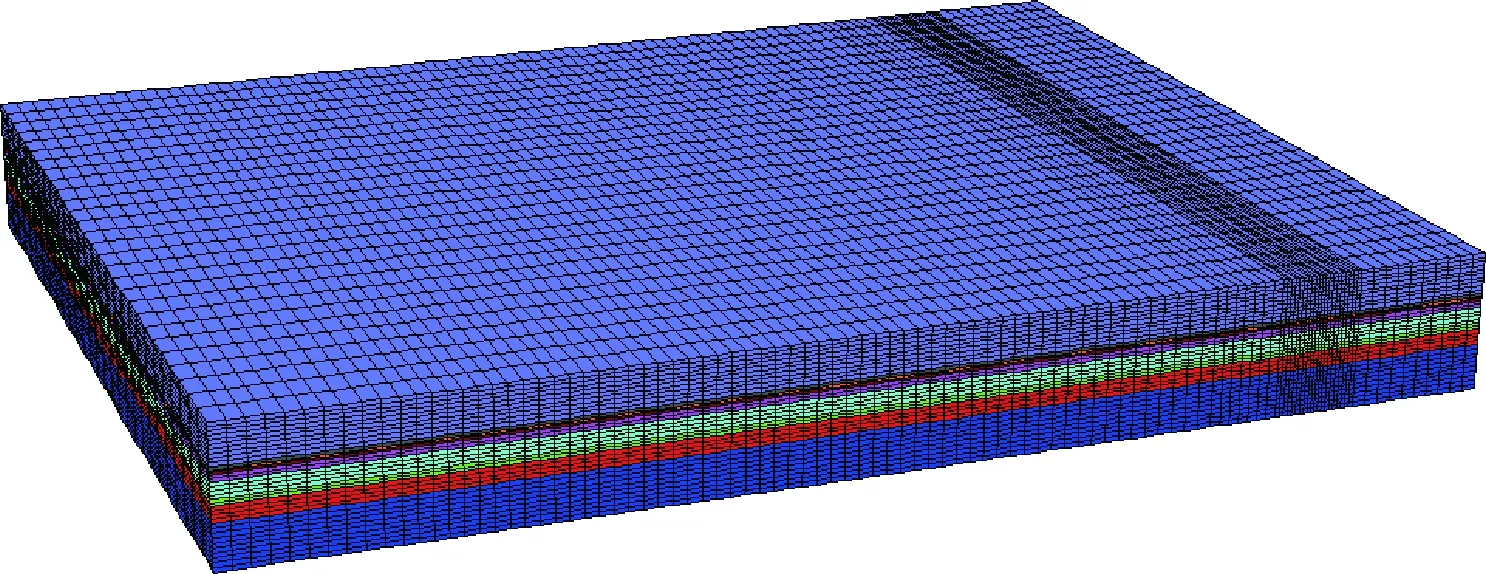

根据10-203工作面区域工程地质条件,利用FLAC3D数值计算平台,建立数值计算模型[7]。综合考虑各方面影响因素,为研究巷道周边应力演化规律对模型进行简化:模型尺寸为360 m×280 m×40 m,划分为9层,10-201工作面长度为228 m,10-2032巷为断面宽×高=4.2 m×3.0 m的矩形模型。数值模型划分为101 920个单元,109 620个节点。模型四周边界限定水平方向位移,模型底部限定竖直方向位移,模型顶部施加等效于覆岩重力的均布载荷10.6 MPa。模拟采用矿方10#下煤层原有支护设计方案:顶板采用直径20 mm、长2.0 m螺纹钢锚杆,每排5根,间距0.9 m,排距1 m;顶锚索为直径17.8 mm、长6.3 m钢绞线,“二·一”布置,间距1.8 m,排距3 m;帮锚杆采用直径18 mm、长2.0 m螺纹钢锚杆,每排2根,间距1.2 m,排距1.2 m。围岩力学参数见表1。支护构件力学参数见表2,顶锚杆锚固长度1.2 m,锚索锚固长度2 m,帮锚杆锚固长度0.8 m。锚杆托板尺寸长×宽=150 mm×150 mm,锚索托板尺寸长×宽=300 mm×300 mm。数值计算模型如图2所示。

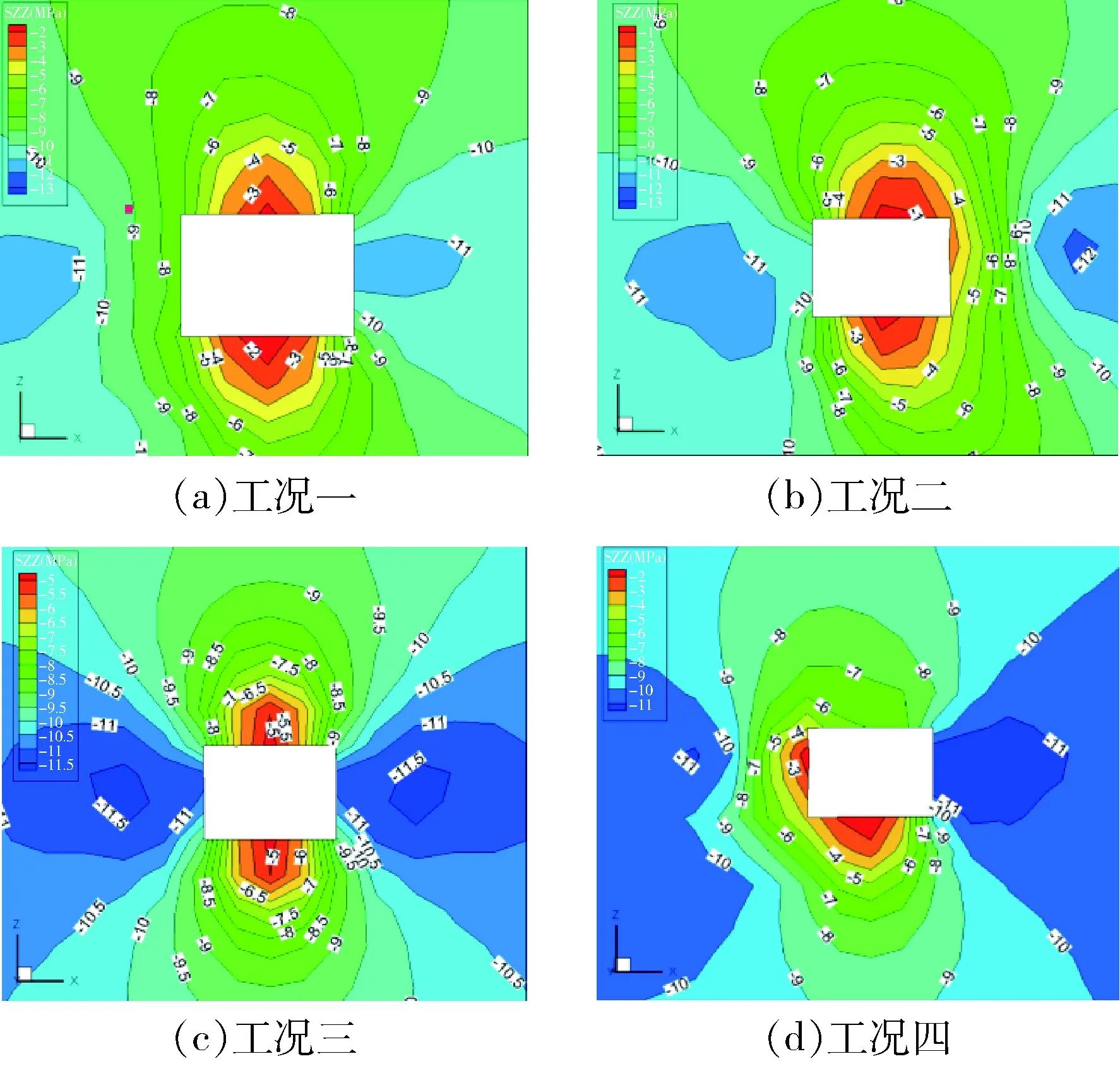

模拟10-2032巷掘进面与10-201回采面相距不同距离时,分4种工况:工况一为对穿之前回采面在掘进面前方100 m,即相距100 m;工况二为回采面与掘进面对穿,即相距0 m;工况三为对穿之后回采面在掘进面后方100 m,即相距-100 m;工况四为对穿之后回采面在掘进面后方200 m,即相距-200 m;各工况模型如图3所示。分析10-2032巷围岩应力分布规律,包括垂直应力和水平应力。

表2 10-2032巷支护构件力学参数表Table 2 Mechanical parameters of bolt and cableof roadway 10-2032

图2 数值计算模型图Fig.2 Numerical model

图3 四种工况示意图Fig.3 Model of four working conditions

图4为巷道垂直应力不同工况时的应力云图,由图4可知,两帮垂直应力明显高于顶底板,对穿后10-2032巷两帮垂直应力集中较为明显,顶底板垂直应力略有增加。表3为两面相距不同距离巷道周边最大垂直应力值,图5为巷道最大垂直应力随两面相距不同距离的变化曲线,巷道周边垂直应力最大值由11.7 MPa最大增加至13.9 MPa,增加了18%。

图6为巷道水平应力不同工况的应力云图,由图6可知,顶底板水平应力明显高于两帮,对穿后10-2032巷顶板垂直应力急剧增大,底板垂直应力有所升高,两帮垂直应力几乎没有变化。表4为两面相距不同距离巷道周边最大水平应力值,图7为巷道周边最大水平应力随两面相距不同距离的变化曲线。从结果来看,最大水平应力由12.1 MPa增加至18 MPa,增加幅度达到50%,主要在对穿后产生。

图4 不同工况时巷道周边垂直应力云图Fig.4 Vertical stress of roadway with differentworking conditions

图5 巷道周边垂直应力最大值随距离的变化曲线Fig.5 Curve of maximum vertical stress of roadway withdifferent distances of mining and boring face

表3 不同相距距离巷道周边最大垂直应力Table 3 Maximum vertical stress of roadway withdifferent distances of mining and boring face

表4 不同相距距离巷道周边最大水平应力Table 4 Maximum horizontal stress of roadway withdifferent distances of mining and boring face

图6 不同工况时巷道周边水平应力云图Fig.6 Horizontal stress of roadway with differentworking conditions

图7 巷道周边水平应力最大值随距离的变化曲线Fig.7 Curve of maximum horizontal stress of roadwaywith different distances of mining and boring face

2.2 应力演化规律

1) 垂直应力主要体现在两帮,对穿后垂直应力值增加18%。工况三时垂直应力出现最大值。

2) 顶底板水平应力明显高于两帮,对穿后100 m顶板水平应力值急剧增加,对穿后200 m时仍有所增加,增加幅度为50%。

3) 可见在10-2032巷特定条件下,采动影响主要体现在顶板上。

3 10-2032巷锚杆支护设计原则

3.1 锚杆支护技术原理

自2000年起,煤巷锚杆支护技术得到大规模推广应用,广大工程技术人员对锚杆支护技术原理的认识也逐步深入,提出的锚杆支护理论有悬吊、组合梁、组合拱、松动圈、围岩强度强化、预应力强力支护理论等[8-9]。从围岩自身的力学性能出发,强调预应力锚杆支护才是真正的主动支护,同时锚杆锚索及其托板等配套构件力学性能应相互匹配[10]。

3.2 复合顶板动压巷道支护设计原则

从采掘对穿前后应力演化规律可知,10-2032巷顶板主要为对穿后水平应力明显增加,幅度较大;两帮主要为垂直应力稍有增加。结合锚杆支护技术原理,10-2032巷锚杆支护设计原则如下:①加强顶板支护,10-2032巷顶板本身为复合顶板,层理裂隙发育稳定性差,对穿后顶板水平应力明显增加,必须加强顶板支护才能确保安全;②两帮支护加强护表,确保动压影响下两帮完整;③顶帮均采用预应力锚杆锚索支护技术,锚杆锚索预紧力均达到其破断载荷的50%左右,真正实现主动支护,约束围岩变形,充分发挥围岩自身承载能力。基于锚杆支护原理和上述支护原则,认为复合顶板动压巷道顶板应采用长短锚索组合支护,通过增加锚固深度和加大预紧力,改善顶板支护效果,保证巷道安全。

4 10-2032巷锚杆锚索支护设计

4.1 提出设计

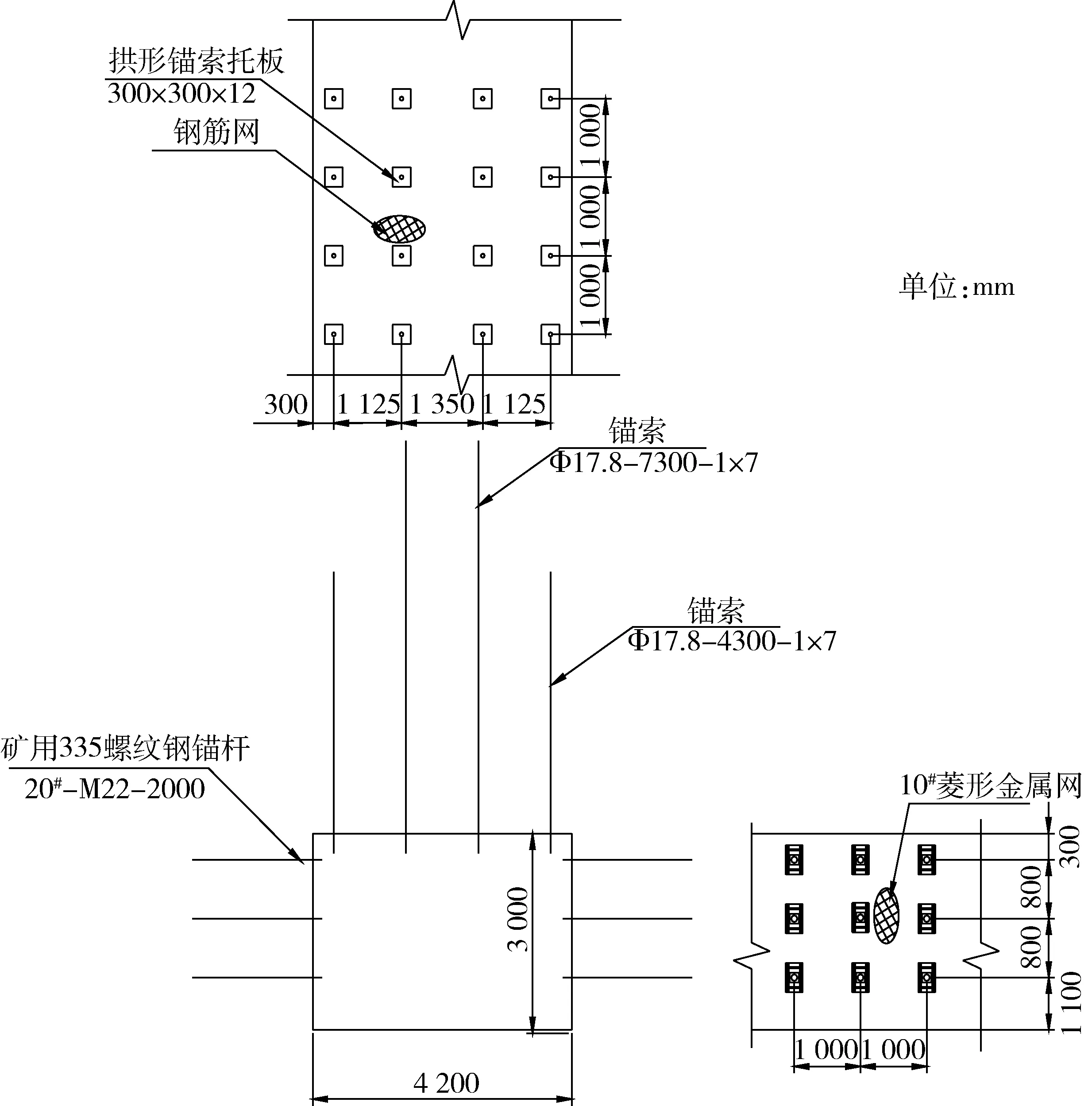

10-2032巷沿煤层顶板掘进,掘宽4.2 m,掘高3 m,根据上述设计原则,结合现场工程经验,提出10-2032巷支护如下。顶板采用全锚索支护。锚索材料为直径17.8 mm,1×7股高强度低松弛预应力钢绞线,长度7.3 m和4.3 m。锚固长度为2 420 mm。每排四根布置,间距1 125/1 350 mm,排距1 000 mm。配高强锚索托板和调心球垫。锚索张拉锁定预紧力为180 kN。采用直径4 mm的钢筋焊接钢筋网护顶。巷帮支护锚杆杆体为直径20 mm的左旋无纵筋螺纹钢筋,长2.0 m,配高强度螺母、调心球垫和减摩垫圈。锚固长度为1 000 mm。锚杆排距1 000 mm,每排每帮3根锚杆,间距800 mm。锚杆配套W钢护板,规格为450 mm×280 mm×3 mm。采用10#铁丝菱形金属网护帮。锚杆预紧扭矩不低于250 N·m。支护断面见图8。

4.2 数值模拟分析

利用前文FLAC3D数值计算模型分别对上述支护设计方案进行数值模拟计算,分析四种工况时10-2032巷变形和构件受力情况。

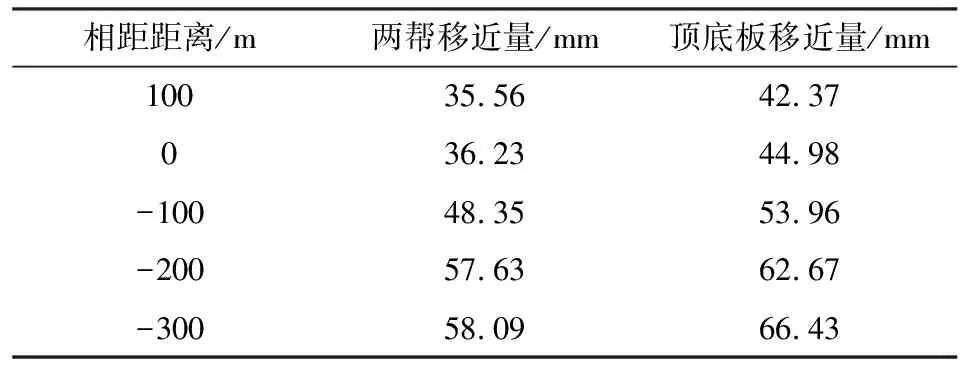

表5和表6为顶底板移近量和两帮移近量数值计算结果,从数值大小看,顶底板移近量大于两帮移近量;从规律看,对穿前变形不大,对穿后变形增加20%~25%,对穿200 m后,变形基本稳定。

表5 不同相距距离时巷道顶底板移近量Table 5 Roof-to-floor convergence of roadway withdifferent distances of mining and boring face

图8 10-2032巷支护断面图Fig.8 Roadway 10-2032 support section

表6 不同相距距离时巷道两帮移近量Table 6 Convergence of two-sides of roadway withdifferent distances of mining and boring face

表7 不同相距距离时锚杆、锚索轴力最大值Table 7 Maximum load of bolt and cable with differentdistances of mining and boring face

表7为锚杆锚索受力数值计算结果,从数值大小看,锚杆锚索受力均小于破断载荷,构件选取较为合理。从规律看,对穿前受力不大,对穿后增加,对穿200 m后,受力基本稳定。从数值计算结果看,提出的支护设计较为合理,能较好地控制巷道变形。

4.3 与原支护比较

采用数值计算,分析采用矿方原有支护时10-2032巷变形情况。

表8和表9为原支护条件下顶底板移近量和两帮移近量数值计算结果。与其相比,采用优化后的支护设计,顶底板移近量最大减少26.52%,两帮移近量最大减少21.47%。可见,优化后的支护设计支护效果明显优于原设计。

表8 不同相距距离时巷道顶底板移近量Table 8 Roof-to-floor convergence of roadway withdifferent distances of mining and boring face

表9 不同相距距离时巷道两帮移近量Table 9 Convergence of two-sides of roadway withdifferent distances of mining and boring face

5 矿压监测

10-2032巷掘进1 000 m时与10-201回采面对穿,在10-2032巷850 m处设置测站,监测对穿期间巷道变形和锚杆锚索受力情况。

表10为采掘两面不同相距距离时巷道表面位移监测结果,巷道表面位移量较小,变形得到控制。表面位移变化规律与数值计算结果一致。

表11为采掘两面不同相距距离时锚杆锚索受力监测结果,锚杆锚索预紧力施加质量较好,达到破断载荷的50%左右,对穿后受力明显增加,对穿200 m后,受力基本稳定。锚杆锚索受力均未达到屈服载荷,说明支护设计较为合理。

表10 不同相距距离时巷道表面位移监测结果Table 10 Deformation of roadway with different distancesof mining and boring face

表11 不同相距距离时锚杆锚索受力监测结果Table 11 Load of bolt and cable with different distancesof mining and boring face

6 结 论

1) 10-2032巷为采掘对穿动压巷道,顶板为典型复合顶板,支护难度较大。采用数值模拟方法,对10-2032巷在采掘对穿期间应力演化规律进行了分析,顶板水平应力增加明显。

2) 结合锚杆支护技术原理和应力演化规律,提出10-2032巷锚杆支护设计原则,重点加强顶板支护,提出顶板长短锚索组合支护设计,顶帮锚杆锚索均施加高预应力,真正实现主动支护。

3) 井下矿压监测结果表明,顶底板移近量大于两帮移近量,对穿前变形不大,对穿后变形增加,对穿200 m后,变形基本稳定。支护较好地控制了巷道围岩变形,锚杆锚索受力均未达到屈服载荷,说明支护设计较为合理。