辊缝仪对弧在线测量改进算法的研究

2019-12-20李艳丽

张 巩 ,杨 成 ,程 磊 ,熊 凌 ,李艳丽

(1.武汉科技大学 信息科学与工程学院,武汉 430081;2.武汉中飞扬测控工程有限公司,武汉 430345)

连铸生产过程中,板坯连铸机由于长期在恶劣环境工作,持续的运作和受力,致使扇形段支撑框架支座沉降和自身结构变形,扇形段导辊表面出现塌陷、磨损等现象,最终致扇形段导辊偏离设定的弧段位置[1]。当偏离误差超过一定范围,会引起连铸坯表面裂纹等质量缺陷问题,尤其在生产包晶钢、含铌钢等裂纹敏感性强的钢种,影响更大,严重影响工业生产经济效益[2]。因此,要及时对连铸机对弧情况测量,检测其对弧偏移量是否在设定范围之内,对于超出偏差范围的导辊及时进行调整维修,保证连铸生产精度的要求[3],提高连铸钢坯的质量。

近几年,连铸机扇形段对弧测量方法逐渐引起了工艺人员和设备人员的重视,多数钢厂采用对中弧板和辊缝仪测量策略,对中弧板在线测量精度高,但只能测量扇形段与扇形段之间的对弧情况。辊缝仪测量效率高,能做全辊系测量,但不能单测某一位置。少数先进钢厂采用机械手和激光追踪测量仪的控制策略[4-5]。利用辊缝仪进行在线对弧测量已成为多数钢厂检测连铸机的主要测量方式之一,但是辊缝仪的传统对弧测量方法存在以下几点因素而产生精度误差:在角度仪采集数据过程中,客观不稳定因素导致数据有波动偏差;由于角度仪进行连续测量,无法准确得到对弧板平稳搭在2个相邻导辊上时的角度值;以及利用角度仪转换为外弧导辊偏移量时存在平均辊距误差,忽略了连铸机存在辊距大小差异的客观条件,最后导致测量结果与真实数据有一定误差。对于上述传统对弧测量算法中存在的这些问题,本文提出了一种改进的辊缝仪对弧测量算法,算法提高了钢厂工艺生产要求的精度,增大钢坯生产的合格率。

1 对弧板角度仪

测量连铸机外弧导辊对弧情况利用的是安装在金属对弧板上的角度仪。如图1所示,对弧板2边各有1个减压弹簧,其作用是减少传感器在测量过程中对弧板与导辊接触而产生的推力,保证了传感器良好的测量环境。角度仪内部采用的是一个倾角传感器,倾角传感器由经过校准的5 V直流电源供电,其输出电压信号大小随着弧板与水平方向的倾斜角成线性变化,精度达到0.001°。当测量轴处于+(-)47°时,传感器输出电压为4.5 V,当其测量轴处于-(+)47°时,其输出电压为1.5 V。一般情况下,传感器成45°安装在对弧板上,在校验完成后的测量范围为-2°~92°[6]。

图1 对弧板角度仪Fig.1 Align angle meter

2 对弧测量原理

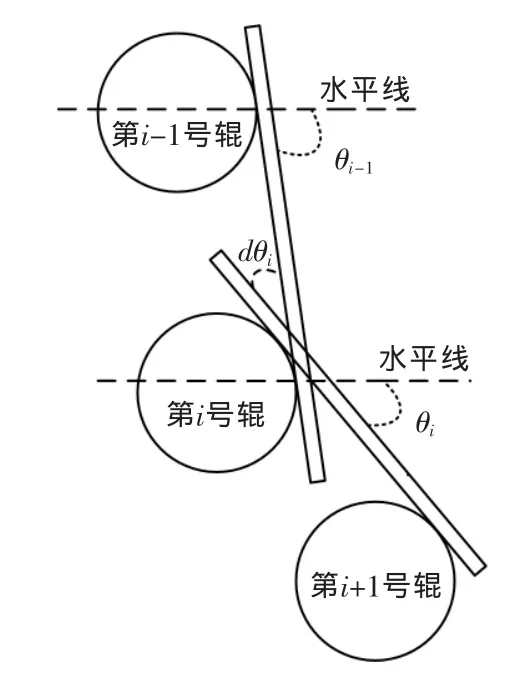

当角度仪挡板平稳地搭在2个相邻的导辊上时,在导辊的左右2侧分别测量相邻的两个导辊的切线与水平线所成的角度值,并与连铸机设计数据对比分析,得到外弧导辊实际位置偏离设定位置的偏移量[7]。对弧传统测量算法原理如图2所示,其具体计算公式如下:

式中:θi-1是角度仪搭在第i-1,i号导辊时输出的角度值;θi为角度仪搭在第i、i+1号导辊时输出的角度值,0≤θi<θi-1≤90;dθi为θi-1与 θi角度差值;ri为dθi在理论上的期望角度值;A¯i为接触点的平均辊距(mm);Diffi为第i号导辊实际位置偏离设定位置的偏移量(mm)。

图2 对弧传统算法原理图Fig.2 Schematic diagram of traditional align algorithm

对弧测量传统算法中,角度仪在辊缝仪被引锭链以恒定速度拉着穿过连铸机导辊时,角度仪在采集数据时存在不稳定因素影响,导致采集的数据有波动误差,进而无法准确得到对弧板平稳的搭在2个相邻的导辊上时的角度数据;当两相邻辊距值有较大的差值时,平均辊距Ai在式(3)中增加计算误差,减少最后的测量精度。

3 对弧测量改进算法

对于对弧测量传统算法存在的问题,本文提出了一种对弧测量改进算法,其中包括3个部分:①利用设计的中值算法对传感器采集的电压信号预处理;②信号寻优处理,准确得到角度仪接触相邻导辊位置的最优电压值;③建立对弧偏差测量几何模型,利用三角函数公式计算得到导辊最终的偏移量。

3.1 中值算法预处理

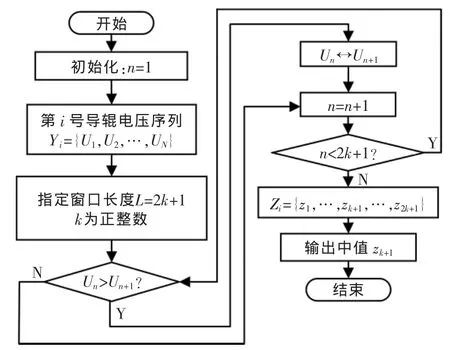

辊缝仪内的计算机对传感器输出的模拟信号进行连续采样,经过计算机的内部ADC模块后得到电压序列。每一个导辊的位置参数都会被多次测量,定义传感器在第i号导辊下输出的电压信号序列为Yi={U1,U2,…,UN},N为电压信号个数;指定窗口长度,L=2k+1(k为正整数)。若在某一个采集时刻下,窗口内的电压信号序列样本为{U1,…,Uk+1,…,U2k+1},其中Uk+1为位于窗口中心的信号样本值。对长度为L的信号样本序列进行从小到大顺序排序,排序后形成新序列Zi的中位数,即中值zk+1,是中值算法处理后的输出值。具体计算流程如图3所示。

图3 中值算法预处理Fig.3 Median algorithm flow chart

其中1≤k≤N,窗口长度L取值越高,处理效果越好,但是容易造成数据失真。经过多次实验测试效果分析得到,窗口长度L取值5,能使实验效果最好且保留数据的真实性。

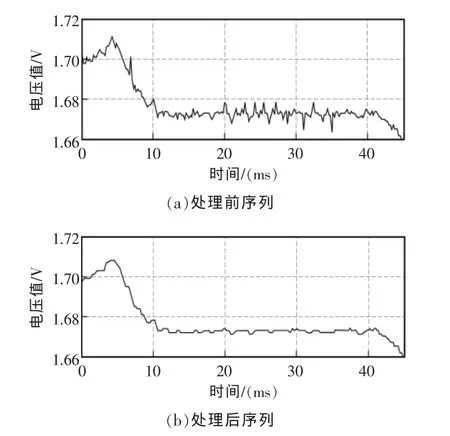

由于计算机采样速率较快,耗时近50 ms采集导辊的一个角度数据,每一个导辊的角度数据量近250个。为了展示某一导辊的数据预处理实验效果,取扇形段6段的第54号导辊作为实验对象,对传感器采集的电压信号进行预处理,实验结果对比如图4所示。

实验结果表明,通过中值算法处理后的电压信号序列减少了很多因噪声引起的波动偏差,突显了有效真实的电压数据,数据变化的趋势与处理前序列大体一致,得到了一个良好的处理效果。

图4 第54号导辊预处理前后对比Fig.4 Comparison of No.54 roll before and after pretreatment

3.2 数据寻优处理

图4中分析得到,角度仪持续进行数据采集,第54号导辊在约前采样10 ms中的50个电压样本为非平稳数据,即对弧板角度仪还未与相邻导辊平稳接触,约第50个电压信号后,对弧板接触到相邻导辊并采集此刻的角度数据。对此设计了数据寻优处理算法,准确得到某一导辊最优电压值。具体算法流程见图5。

图5 数据寻优算法Fig.5 Data optimization algorithm

Xi={U1,U2,…,UN}是第 i号导辊通过中值算法处理后的电压序列,N为信号个数;p是当步长为5的相邻电压信号差小于等于0.005 V时的计数变量;Uj是对弧板接触在两相邻导辊上的角度电压值,即最优电压。图6是寻优处理前的数据,每个导辊约有250个数据量。图7是寻优处理后的实验结果,每个导辊对应一个最优电压数据。

图6 寻优处理前实验结果Fig.6 Result before optimization

图7 寻优处理后实验结果Fig.7 Result after optimization

3.3 对弧测量建模分析

根据实际角度仪测量导辊的过程,建立对弧测量几何模型,如图8所示。当对弧板平稳的接触到第i-1、i号辊表面时,形成一条切线段ac,角度传感器输出θi-1对应的电压值Ui-1;当对弧挡板平稳的接触到第i、i+1号辊表面时,形成一条切线段cb,其中ab为第i-1、i+1号导辊的切线段。假设第i号辊在切线段ab的垂直方向存在错位量Hi,几何模型中不考虑对弧板的厚度影响,若错位量Hi越小,切线的交点越接近第i号辊表面。

图8 对弧测量几何模型Fig.8 Geometric model for align diff measurement

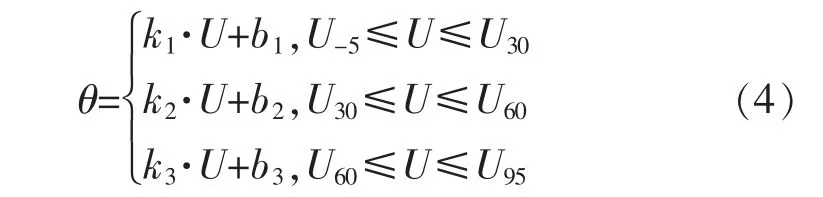

传感器经水平仪校验后会得到电压值U和角度值θ的线性关系方程:

式中:系数 k1、k2、k3,参数 b1、b2、b3,以及区间范围根据传感器校验结果而确定;U-5、U30、U60、U95表示为下标角度对应的电压值。

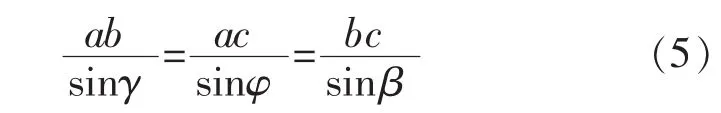

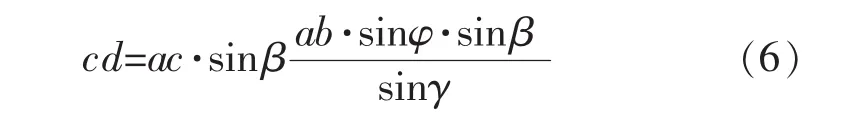

为了计算偏差量Hi,本文利用正弦定理公式进行求解,具体公式如下:

将式(5)进行等价变换可得:

式中:ab、ac、bc 分别是三角形 abc 三条边长(mm);β、γ、φ 分别是三角形 abc的三个内角 (°);cd为ab边上的高。通过式(7)计算得到第i号导辊的偏差量Hi。

式中:ɑ是连铸机设计数据中得到的第i-1、i+1号辊公切线与水平线的角度;Ai是连铸机设计数据中的第 i-1、i+1 号辊的辊距(mm)。

在连铸机检修过程中,钢厂的维护人员需要得到导辊与设计位置的偏移量,以便直接调整导辊位置。偏移量Diffi计算公式如下:

此改进对弧测量算法基于一个重要的假设,即测得的每一根导辊的偏移量都是假设与该导辊相邻的两根导辊位置为标准位置,以此方法进行逐一计算,得出连铸机全部导辊的相对位置差,从而换算出对弧偏移量。

4 实验结果对比

宁钢炼钢厂共有2台直弧形连铸机,每机两流,每流有1台结晶器、1台0段、13台扇形段。结晶器处有3根导辊,0段为直弧形共有18排自由导辊。 扇形段分为弧形段(1~6 段)、矫直段(7 段)、水平段(8~13段),每段有 7排辊子,其中 2~13段中,包括1排自由导辊,6排驱动导辊,每铸流共计109排辊子。

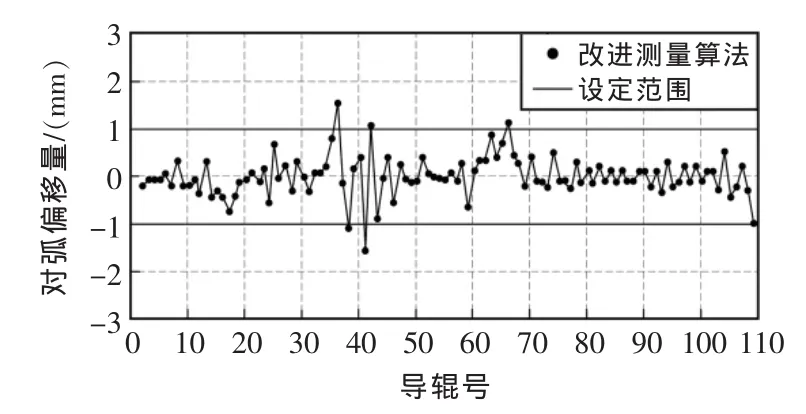

分别采用辊缝仪对弧传统测量算法、对弧改进测量算法,对宁钢炼钢厂的1号连铸机进行在线测量,传统测量算法实验结果如图9所示,对弧偏移量数据走势不稳定,波动较大,存在某些导辊超过了设定范围。改进测量算法实验结果如图10所示,数据走势大体趋于稳定,存在少数导辊超过了设定范围。当导辊对弧偏移量超过了设定范围±1 mm时,连铸机维修人员需要及时对导辊进行调整检修。

图9 传统测量算法实验结果Fig.9 Experimental results of traditional measurement algorithm

图10 改进测量算法实验结果Fig.10 Experimental results of improved measurement algorithm

对弧手动测量只能测量扇形段与扇形段之间局部的对弧情况,但其测量精度要高于辊缝仪,所以利用对中弧板和塞尺对扇形段与扇形段之间的导辊进行测量,将手动测量结果作为标准,分别与两种对弧算法测量结果进行对比,测量结果误差比较见表1。

表1 辊缝仪对弧测量结果误差比较Tab.1 Error of the align measurement of roll checker

5 结语

本文对辊缝仪对弧测量算法进行了研究,提出了一种对弧测量改进算法,利用数据预处理和寻优步骤减少辊缝仪内部CPU的计算误差,增大计算角度数据的准确性,并且建立对弧测量几何模型,利用几何数学公式计算出导辊实际位置与理论位置的偏移量。最后实验结果表明,该改进算法能够有效减少辊缝仪对弧测量的误差,提高辊缝仪检测连铸机扇形段的精度,缩短钢厂连铸机停工检修的周期。