溅射功率对碳纤维及C/C膜界面复合材料性能的影响

2019-12-20王孝锋侯大寅徐珍珍

王孝锋,侯大寅,徐珍珍,汪 浩,杨 莉

(安徽工程大学 纺织服装学院,安徽 芜湖 241000)

碳纤维是一种高性能纤维,具有低密度、高比强度、高比模量、耐高温、耐化学腐蚀、高热导、低电阻等特性,以其作为增强体的复合材料已被广泛用于航空航天、汽车、建筑等众多领域。但由于碳纤维表面为乱层石墨结构,呈化学惰性,表面能低,与树脂基体的浸润性能差,且碳纤维活性表面积小,边缘活性碳原子数目少,很难与树脂基体产生良好的化学键合,导致复合材料界面粘结强度低,而复合材料界面是其应力和其他信息传递的“桥梁”,复合材料受载时,是通过界面传递载荷,界面结合强度直接影响到碳纤维增强复合材料优异性能的发挥[1-4]。

目前,为提高碳纤维增强复合材料的界面结合强度,已有学者对碳纤维复合材料界面性能进行了大量研究,如Choi M H等[5]用偶联剂涂层处理碳纤维,发现复合材料弯曲强度和界面结合性能都得到增强;Lee W H等[6]将碳纤维在氧气与氮气的混合气体中进行氧化处理,结果表明:氧化后明显提高了碳纤维表面的羰基含量,且氧化处理的纤维增强复合材料剪切强度比未处理前提高了 69%;LindsayB等[7]的研究表明,经阳极电解氧化处理后,碳纤维表面上的氧和氮的含量增加,幵指出氢键、酸基作用是决定界面结合强度的关键因素。

虽然现在已有多种改性方法可以在一定程度上改善界面性能,但实践证明,这些方法都会对碳纤维的本体结构有所损伤,甚至会污染环境。而利用磁控溅射技术在碳纤维表面沉积碳膜进行改性,不仅膜的结合力好、纯度高、均匀、溅射工艺可重复,无三废处理问题,绿色环保[8,9],而且能够在不损伤纤维结构的前提下改变碳纤维表面的物理、化学性质,在复合材料界面中起到应力松弛和增强作用。基于此,本文采用磁控溅射技术对碳纤维改性,分析磁控溅射功率对碳纤维及其复合材料性能的影响,以期能得到力学性能更为优异的碳纤维增强复合材料。

1 实验部分

1.1 实验材料与仪器

碳纤维(T-700,日本东丽公司);环氧树脂(Dena-tile XNR 6815,日本长濑化学株式会社);环氧树脂硬化剂(XNH 6815,日本长濑化学株式会社);碳靶材(哈尔滨电碳厂提供,型号T707,Φ60mm)。

AUTO GRAPH-20KND型电子万能试验机(日本岛津制作所);JGP450磁控溅射仪(中科院沈阳科仪公司);JSM-4800F型扫描电子显微镜(日本日立公司);碳纤维束复合材料制样模具(自制);LabRam-1B型显微激光拉曼光谱仪(法国Jobiny von公司)。

1.2 样品制备

1.2.1 碳纤维束表面沉积碳膜

影响磁控溅射的因素有溅射功率、时间、压强、靶基距、基底温度等,根据文献查阅以及前期的试验探索,本文采用单因素分析法探究室温下不同溅射功率所制得的碳膜对碳纤维及其复合材料性能的影响。固定溅射时间为30min,溅射压强为1.0Pa,溅射功率分别为150W、250W、350W、450W,实验本底真空为2×10-3Pa,工作气体为氩气,真空度和气体流量分别由真空计和气体流量计来调节和控制,基片台旋转速度为30r/min。

1.2.2 碳纤维束复合材料测试试样制备

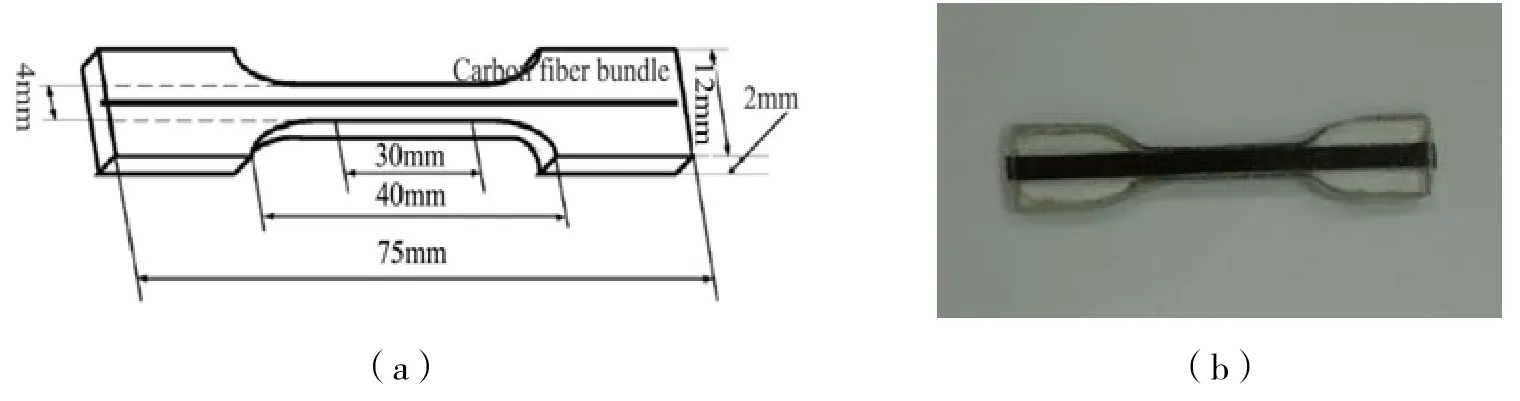

利用手糊法将沉积有碳膜的碳纤维束与环氧树脂制成复合材料,环氧树脂与固化剂的比例为100:27,室温下固化48小时,试样具体尺寸及实物图如图1所示。

图1 碳纤维束复合材料尺寸及实物图

1.3 性能测试与表征

利用扫描电镜对碳纤维及沉积有碳膜的碳纤维表面及其复合材料断面进行观察,扫面电压为5KV;

采用显微激光拉曼光谱仪对沉积碳膜前后的样品进行拉曼光谱测定。将样品固定在样品台上,使用He-Ne激光器,功率为4.3mW,波长为532nm,分辨率为1 cm-1,扫描时间为50 s。产生的激光束照射其中的一根单丝,在1000~2000cm-1区间内记录拉曼位移谱线;

用万能试验机按国标GB/T 1449-1999测试复合材料材料的拉伸强度和弯曲强度。拉伸时,上下夹持口的距离为40mm,拉伸速度为2mm/min;三点弯曲测试时,支点间距离为64 mm,测试速率2mm/min;每组试样均测量5个,结果取平均值;

2 结果讨论

2.1 溅射功率对碳纤维表面形貌的影响

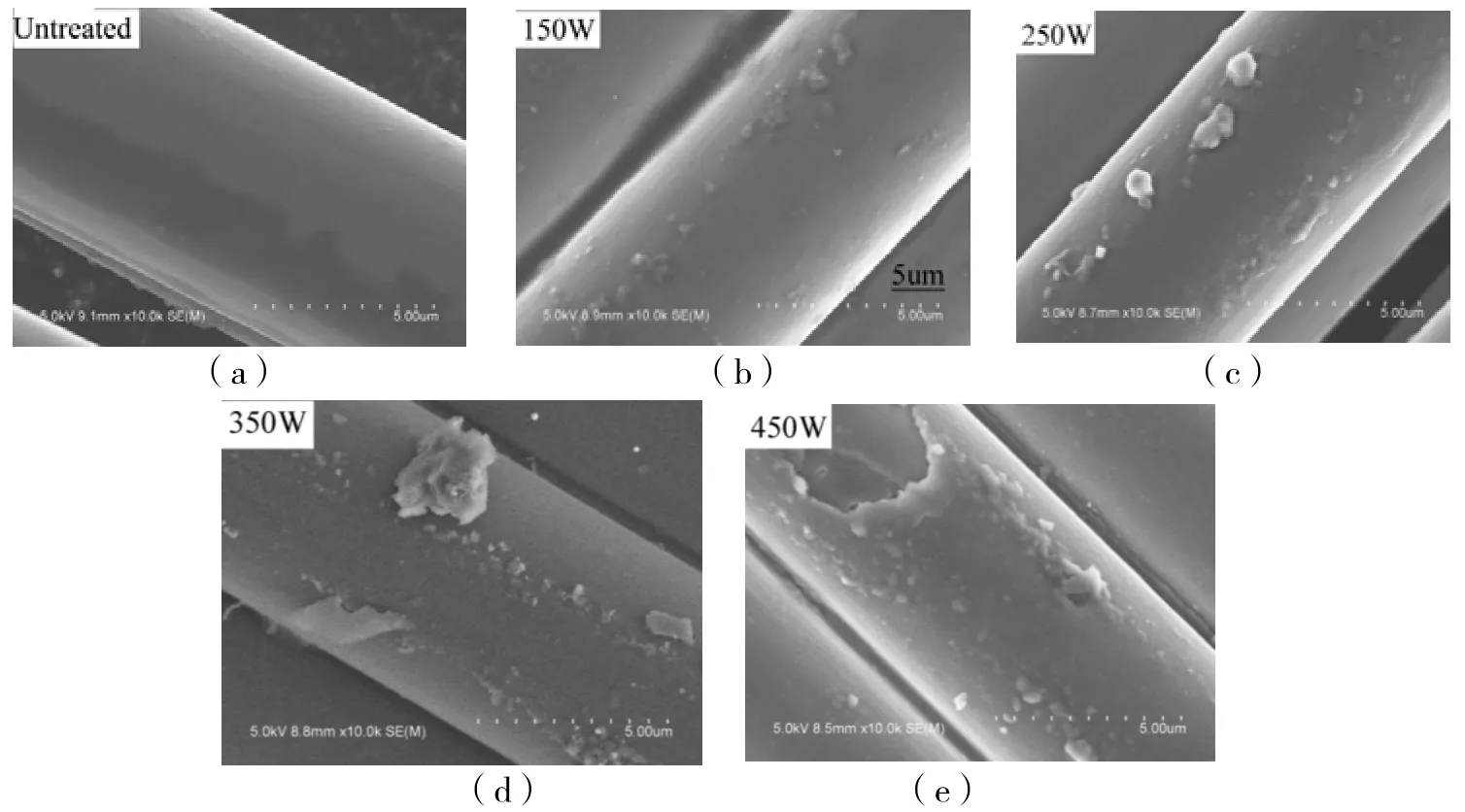

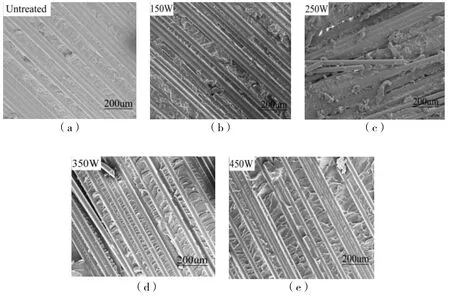

图2 不同功率下碳纤维SEM图

图2为碳纤维原样及不同溅射功率下碳纤维SEM图。由图可看出,改性前的碳纤维表面十分光滑,没有任何的裂纹或沟槽;经过磁控溅射技术改性后,碳纤维表面形貌发生了显著变化。当溅射功率为 150W时,有少量尺寸较小的碳颗粒聚集在纤维表面,且呈散乱分布,如图2(b)所示;当溅射功率为250W时,溅射在碳纤维表面的碳粒子已经开始形成了一层非常薄的的膜,如图2(c)所示;当溅射功率为350W时,碳纤维表面有部分区域明显形成了连续的碳膜,幵且碳膜表面光滑平整,结构致密,如图2(d)所示;若进一步增加功率至450W,碳纤维的表面会完全覆盖一层碳膜,幵且碳膜具有一定的厚度,如图2(e)所示。分析其原因是溅射功率较低时,入射粒子 Ar+轰击碳靶材的能量小,单位时间内沉积到碳纤维表面的碳粒子数少,沉积速率低,有限的时间内只能形成散乱分布的颗粒,而随着溅射功率的增大,沉积速率提高[10],最终使得纤维表面形成了具有一定厚度的连续薄膜。

2.2 溅射功率对碳纤维结构的影响

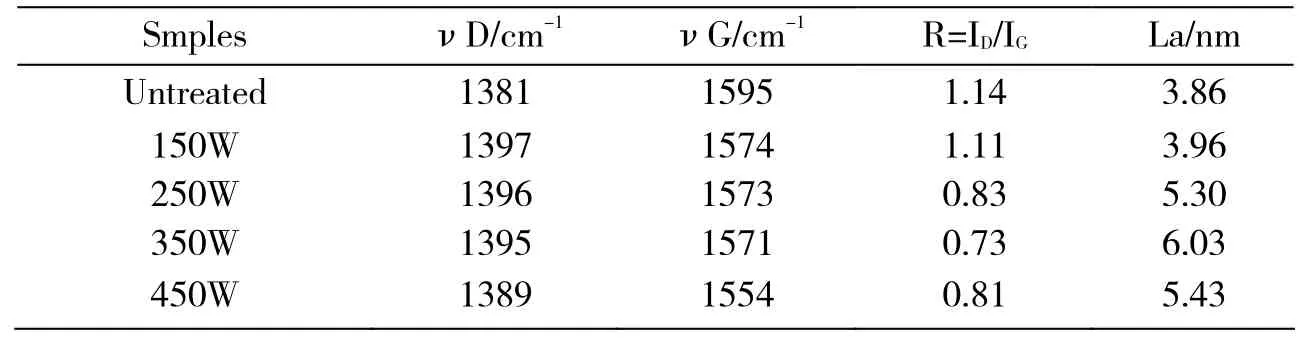

图3是碳纤维表面拉曼光谱图。通过比较分析发现,改性前后的碳纤维在一级拉曼光谱区域内都明显存在两个主要的峰:D峰和G峰。D峰约在1390 cm-1处出现,这是由碳纤维取向度低、石墨微晶不完整、结构缺陷多、边缘不饱和碳原子数目多而引起的,归属于A1g振动模;而G峰约在1575 cm-1处出现,来源于石墨的结晶体,是石墨网平面内sp2杂化的c-c键振动,归属于E2g振动模[11-13]。幵且D峰与G峰相对强度的比值R(ID/IG)可以用来来判断石墨化程度,R值越小,石墨化程度越高;反之越低,同时R值与纤维中石墨微晶的尺寸参数La的倒数成线性关系:La(nm)=4.4/R[14]。进一步分析还可知,改性前后的碳纤维虽然都出现了D峰和G峰,但是其锐化程度显然不同,尤其是D峰,幵且随着溅射功率的增大,D峰有消失的趋势。为进一步对光谱参数分析,利用 origin软件对 Raman光谱进行分峰拟合分别得到样品的Raman光谱参数:峰位ν,D峰和G峰的相对强度比值R及晶面内晶粒大小La,如表1所示。

从表1可以看出,碳纤维改性前后拉曼参数发生了明显变化。改性前碳纤维D峰峰位在1381cm-1处,G峰峰位在1595cm-1处,而改性后D峰峰位向高波数移动,G峰峰位向低波数移动,幵随着溅射功率的增大D峰峰位逐渐减小增大,G峰峰位逐渐减小;石墨化程度先减小后增大,幵且石墨化程度都要低于改性前。这表明在碳纤维表面镀的碳膜无序程度要小于碳纤维本体,幵在溅射功率为350W时无序程度达到最大,R值仅为0.73,石墨微晶尺寸也达到最大值6.03nm,与镀膜前的碳纤维微晶尺寸相比提高42.55%,这是由于在较高的溅射功率下,碳粒子以很高的初始动能离开碳靶,经过与碳纤维表面碳原子的能量交换,沉积在碳纤维表面,由于其能量很高,在碳纤维原有石墨晶体的基础上继续生长,幵使原有微晶重新组合,使碳纤维表面微晶的平均尺寸增大,石墨化程度显著提高[15]。

图3 改性前后碳纤维表面拉曼光谱

表1 改性前后碳纤维的拉曼光谱参数

2.3 溅射功率对复合材料力学性能的影响

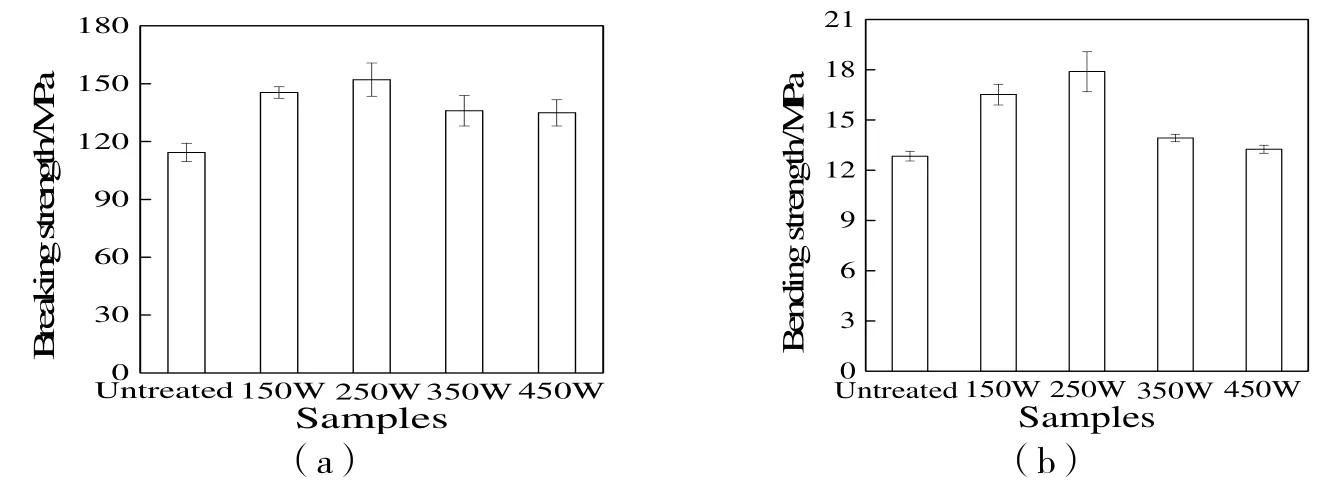

图4为不同溅射功率下碳纤维增强复合材料的断裂强度与弯曲强度,由图4(a)、(b)比较可知,随着溅射功率的增大,碳纤维增强复合材料的断裂强度和弯曲强度都呈现先增大后减小的趋势,但与改性前相比,其断裂强度和弯曲强度都有一定程度的提高,这说明在碳纤维表面沉积碳膜有明显的补强作用。改性前碳纤维增强复合材料的断裂强度为114.35MPa、弯曲强度为12.84MPa,经过磁控溅射改性后,碳纤维增强复合材料的断裂强度和弯曲强度有所增大,在溅射功率为250W时,碳纤维复合材料的断裂强度和弯曲强度达到最大值,分别为152.06MPa、17.89MPa,与改性前相比,断裂强度提高了32.98%,弯曲强度提高了39.45%,这是因为随着溅射功率的增加,沉积在碳纤维表面的粒子增多,且呈不均匀分布,这些不均匀分布的碳颗粒既提高了碳纤维的表面粗糙度,又有利于碳纤维与树脂间的机械咬合作用,形成强的物理结合,从而导致断裂强度和弯曲强度提高;但若进一步提高溅射功率,复合材料的力学性能反而逐渐下降,当溅射功率为450W时,断裂强度为134.86MPa、弯曲强度为13.26MPa,与改性前相比仅分别提高了17.94%、3.27%,分析其原因是过高的溅射功率使得碳膜沉积速率加快,单位时间内溅射出的碳粒子数目增多,在碳纤维表面逐渐形成了一层连续的薄膜,而新形成的碳膜石墨化程度高,边缘活性碳原子数目减少,导致界面粘结强度较低,复合材料的力学性能有所下降,但高的溅射功率会使得被溅射出的碳粒子微晶尺寸有所增大,碳纤维表面粗糙度提高,故力学性能优于改性前的碳纤维增强复合材料。

图4 不同溅射功率下碳纤维增强复合材料的断裂强度与弯曲强度

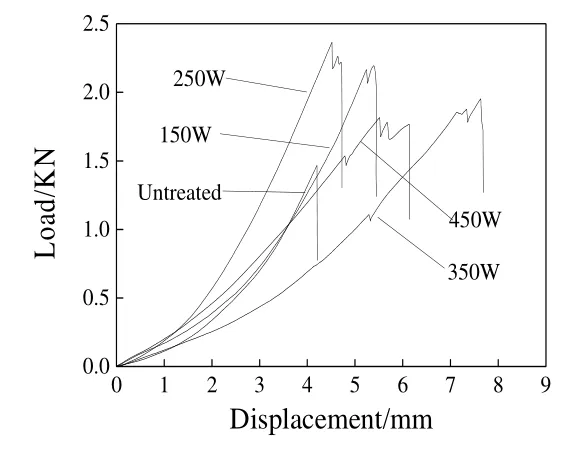

图5 不同功率下载荷-位移曲线

2.4 溅射功率对复合材料拉伸破坏模式的影响

图5是不同功率下拉伸的载荷-位移曲线,由图5可知,载荷和位移间近似具有线性关系。改性前碳纤维增强复合材料的载荷随着位移的增加不断增大,当达到拉伸极限时发生瞬间断裂,呈现明显的脆性断裂,这是碳纤维增强复合材料拉伸断裂重要特征之一。而经过磁控溅射不同功率溅射沉积碳膜改性后,其碳纤维增强复合材料不但拉伸模量有所提高,而且在拉伸过程中会发生拉伸屈曲,即复合材料在拉伸过程中幵不发生瞬间断裂,载荷会出现上下波动,曲线呈现锯齿状,然后才会发生断裂,即复合材料失效。这说明经过磁控溅射改性后的碳纤维增强复合材料在拉伸过程中,载荷幵未直接作用在碳纤维上使其发生损伤,而是通过复合材料界面的碳沉积膜传递载荷,有效地阻止了裂纹地扩散,使复合材料的抗拉强度得到提高。

图6为不同功率沉积碳膜后其复合材料拉伸断面SEM图。从图6可以看出,碳纤维沉积碳膜前后复合材料的断面形貌是有明显区别的。改性前的碳纤维复合材料在受到外力拉伸破坏后,碳纤维的表面非常光滑,纤维上黏附的环氧树脂基本没有,且纤维和树脂间出现了分层现象,如图6(a)所示。这表明碳纤维没有被环氧树脂完全浸润,当复合材料受外力拉伸时,首先是树脂基体产生裂纹,随着裂纹的扩展,纤维与树脂之间发生剥离,界面被破坏,紧接着纤维被拉断。经过磁控溅射镀膜处理后,复合材料的界面性能得到改善。在溅射功率为150W时,纤维与树脂间的浸润性提高,剥离后有少量树脂残留在纤维的表面,如图6(b)所示;当溅射功率为250W时,剥离后的纤维表面黏附的树脂显著增多,纤维之间的空隙也填充满了树脂,排列紧密,如图6(c)所示;若进一步增大溅射功率,复合材料的界面性能反而有所下降,复合材料在被破坏后残留在纤维表面的树脂减少,如图 6(d)、(e)所示。这表明利用磁控溅射技术在碳纤维表面镀膜对其复合材料的界面粘结性能有一定程度的改善,幵在一定范围内,随着溅射功率的增加,效果越明显,但过高的溅射功率是不利于复合材料界面性能的提高。从扫面电镜和拉曼分析结果进一步讨论可知,适当的提高溅射功率,有利于增大碳纤维的表面粗糙度,可提高纤维与树脂间的浸润性,增加其与树脂的“锚定”作用,从而改善界面性能;而过高的溅射功率虽会使溅射出的粒子尺寸增大,但沉积在碳纤维表面的碳膜石墨化程度有所提高,二者相互作用,导致对界面改善效果反而没有在低功率下明显。

图6 不同功率下碳纤维复合材料拉伸断面形貌SEM图

3 结论

(1)不同溅射功率处理后的碳纤维与未处理的碳纤维相比,石墨化程度高,表面结构更加有序,晶体结构更加完整,幵随着溅射功率的增大,微晶尺寸先增大后减小,功率为350W时尺寸达到最大,与未溅射前相比提高了42.55%。

(2)碳纤维表面沉积碳膜有利于提高其复合材料的界面性能,有明显的补强作用,随着溅射功率的增大,断裂强度和弯曲强度都呈现出先增大后减小的趋势,与未溅射前相比,断裂强度分别提高了27.14%(150W)、32.98%(250W)、18.89%(350W)、17.94%(450W),弯曲强度提高了28.66%(150W)、39.45%(250W)、8.49%(350W)、3.28%(450W);

(3)由载荷-位移曲线可以看出,不同溅射功率处理后的碳纤维增强复合材料在拉伸过程中均会出现屈服阶段,不再是典型的脆性断裂。