螺旋埋弧焊管成型调整数学模型研究

2019-12-19姚长友王立民杜东华

姚长友,韩 学,王立民,陈 璞,杜东华

(渤海装备华油钢管公司,河北 青县 062658)

1 概 述

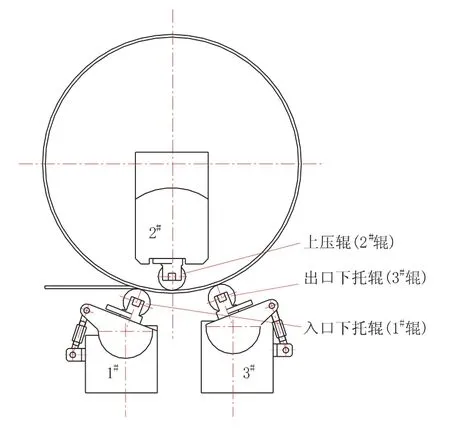

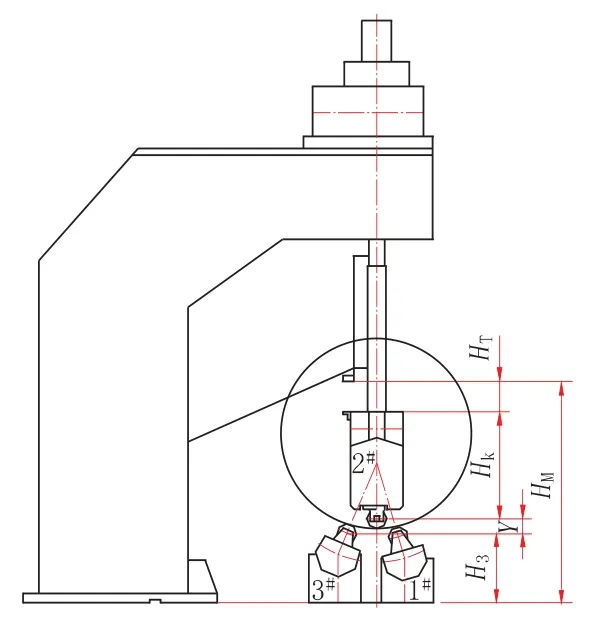

螺旋焊管生产线的核心设备是三辊弯板成型机,一般采用2 组下托辊和1 组上压辊的布置方式,如图1 所示。

当螺旋焊管的规格确定后,两组下托辊的包角、档距及辊座高度等参数就可通过理论公式确定,在入板前两组下托辊调整到工艺参数位置后就紧固不动,螺旋焊管的成型主要通过上压辊的调整来控制。 成型机上压辊的调整量对螺旋焊管的成型质量具有决定性的影响。

目前,螺旋焊管从入板到成型的整个过程均需要人工测量上压辊位置和观测钢带的成型曲率半径,基本上依赖操作人员的实践经验,如果可以找到螺旋焊管上压辊压下量与钢带成型曲率半径之间的对应关系,就可以为螺旋焊管的数控成型提供理论参考。 本研究就螺旋焊管上压辊压下量与钢带成型曲率半径的对应关系进行探讨。

图1 三辊弯板成型机布置示意图

2 螺旋焊管成型调整数学模型的建立

目前国内螺旋焊管的成型调整普遍采用定下调上的方式,即固定两组下托辊,通过上压辊压下量的调整来控制成型管径。 两组下托辊的位置一般由工艺参数确定,上压辊的工作位置由实际成型状况确定。 根据实践经验,上压辊的压下位置就决定了螺旋焊管的成型管径大小。 由此,螺旋焊管钢带的弯曲曲率半径主要取决于上压辊与下托辊之间的中心距。

2.1 回弹前后钢带曲率半径的确定

根据板材弯曲变形理论,板材在三辊作用下,变形过程可分为加载阶段、卸除阶段和出三辊控制后的回弹阶段。

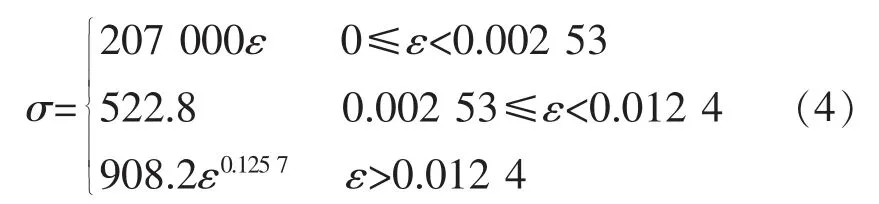

图2 为三辊弯板变形示意图。 钢带进入三辊成型机后,在上压辊作用下进入塑性变形区并连续滚弯前进,在上压辊和出口下托辊之间的变形区域内,近似地认为钢带的变形曲率半径是等曲率圆弧Rq,圆弧中心Oq在上压辊中心的铅垂方向; 变形后的钢带在离开出口下托辊后产生回弹,回弹后曲率半径也为等曲率圆弧Rh,圆弧的中心Oh在上压辊中心的铅垂方向。

图2 三辊弯板变形示意图

由板材弯曲研究理论与实践表明,钢带在滚弯变形后的回弹取决于材料的弹性模量、屈服极限、弯曲半径及板厚等因素。 当钢带的材料确定后,钢带的弹性模量、屈服极限可以视为常量,故钢带回弹后的弯曲内半径Rh只与回弹前的弯曲内半径Rq和板厚有关 (下文涉及曲率半径均指内半径)。

板材回弹前后曲率半径的关系式为

式中:Rq——钢带回弹前曲率内半径,mm;

Rh——钢带回弹后曲率内半径,mm;

t——钢带的公称厚度,mm;

E——材料的弹性模量,对于碳钢E=(196~206)×103MPa;

k1——截面形状系数,对于矩形截面取1.5;

σs——材料的屈服极限,MPa;

k0——材料相对强化系数,随材料屈服极限和加工硬化性能而变,普通金属材料的相对强化系数可查相关手册得到。

管线钢材料的研究表明,管线钢材料的包申格效应和加工强化现象随钢级不同而变化。 从X60 钢级开始,随管线钢钢级增加,包申格效应减弱,加工硬化效应增强,相对强化系数取值1.25~0.85。

用于油气管线的焊管多采用管线钢,管线钢材料的拉伸曲线中没有明显的屈服点,标准中采用σ0.5来表示其屈服强度,表示材料塑性延伸率为0.5%时的应力。

焊管所用板材均可视为薄板,螺旋焊管公称外径为D,几种不同规格焊管的理论弯曲变形量t/(D-t) 计算结果见表 1。 由表 1 可见,焊管的变形量 (t/(D-t)) 均超过 0.5%,其屈服强度再采用σ0.5已不合适。 公式中材料的屈服强度取值和钢带弯曲变形量 (t/(D-t)) 应与材料的应力-应变关系对应起来,以便增加计算的准确性。

表1 几种规格焊管的理论弯曲变形量计算结果

由于钢带在制管过程中存在包申格效应和加工强化效应,造成钢管强度的变化。 材料应力-应变关系模型精度对回弹公式准确性有重要影响。关于管线钢屈服预测的研究模型有多种,均有一定的适用范围。 根据文献 [7-8],基于试验数据,管线钢屈服强度预测的一些数学模型参考如下。

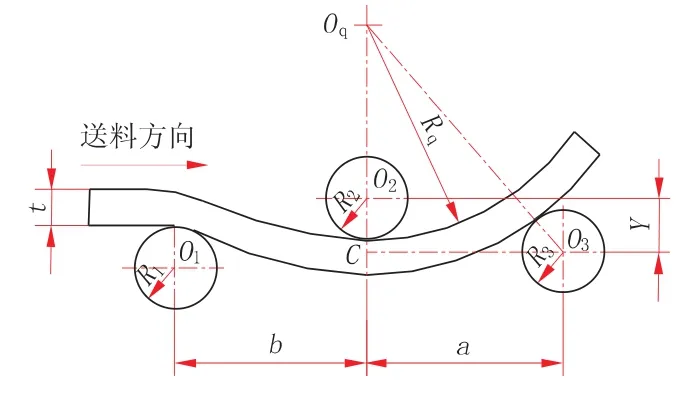

对于X70 钢级管线钢

对于X80 钢级管线钢

对于X90 钢级管线钢

式中:σ——管线钢材料的屈服强度,MPa;

ε——管线钢材料的变形量。

由于不同厂家或批次的管线钢强度多少会有变化,上述模型与实际情况会有些偏差,建议根据每批钢带的入厂检测数据对数学模型进行修订,以便更好地与实际拟合。

2.2 上压辊压下量的确定

螺旋焊管的成型机一般采用上卷成型、底线定位的成型方式。 在两个下托辊固定的情况下,钢带的成型曲率半径就由上压辊的位置决定。 螺旋焊管的成型机一般采用三辊不对称弯曲成型方式,钢带在上压辊作用下产生变形,在2#和3#辊间的成型曲率半径为回弹前的半径Rq。

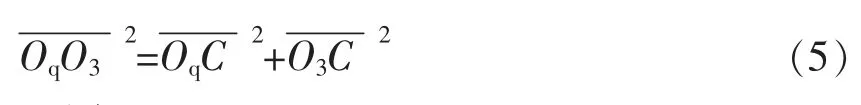

下托辊1#辊、3#辊和上压辊2#辊的相对位置如图3 所示。

图3 三辊弯板变形几何关系

由图3 中几何关系可得

又因

将公式 (6)、(7)、(8) 代入公式 (5) 可得

Y 为2#辊中心与3#辊中心O3的垂直距离。根据具体设备情况,托辊半径R2、R3及2#与3#辊中心水平距a 以及钢带壁厚t 均可获知。 根据生产规格,由公式 (1) 可以计算出回弹前的半径Rq。 因此,2#辊与3#辊间的垂直距离Y 是与成型半径和壁厚有关的函数。

在生产实践中,上压辊的中心难以观察,为便于观察和调整控制,在上压辊与机架间设置了测量参考点和测量基准 (如图4 所示)。 因此,只要确定了上压辊上测量点的初始位置,就可建立上压辊压下量与钢带成型曲率半径间的对应关系,为进一步研究奠定基础。

图4 上压辊压下量测量基准值标定

在1#、3#辊间放置一任意厚度的钢板,通过调整1#辊高度保证钢板处于水平状态。 上压辊在水平状态下,调整上压辊辊面与钢板上表面相切,可以分别测量出上压辊测量点和钢板上表面中心位置相对转盘表面的距离HA和H2,上压辊半径为R2,由此可以得到上压辊测量点与上压辊中心的相对距离Hk,即

同时标定出上压辊机架上测量基准的位置HM,一般设置两个测量基准点,以便准确观测上压辊的压下状态。 此测量基准为固定基准,一般设置好后就不再变动。 此基准除作为检测上压辊的测量基准外,日后也可作为检查设备状态的参考基准。

由上述测量数据可计算出上压辊的初始位置H0,即

钢带辊弯成型时,上压辊压下量测量如图5所示,图中 H3为出口托辊 (3#) 中心相对转盘表面的高度,在设备精度满足图纸要求的情况下,其值可通过理论推导公式计算出来。

图5 上压辊压下量测量位置几何关系

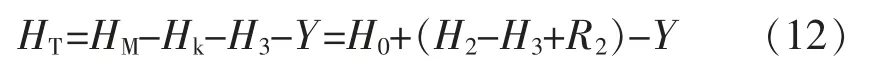

钢带辊弯成型时,上压辊的调整位置尺寸HT为

公式 (12) 中,除 Y 是与成型曲率半径相关的函数外,其余均为常量。 由此,建立了上压辊压下量与钢带成型曲率半径的关系式,通过转换,简化为上压辊的相对位置与初始位置的关系式。

2.3 上压辊压差的确定

螺旋焊管成型时,沿钢带宽度 (螺距) 方向从自由边到递送边的变形量是不均匀的。 钢带自由边一侧变形充分,并在出口侧托辊后产生回弹,在成型机外控辊的作用下,钢带的回弹趋势被控制。 钢带自由边在旋转360°后与递送边合缝成为荒管 (螺旋焊管在未进行焊接前称为荒管) 后焊接。 螺旋焊管合缝后的焊接位置位于上压辊下方偏向入口托辊的一侧,递送侧钢带在变形后未及时回弹就已经被焊接,此时钢带成型后的回弹力变为螺旋焊管的内部结构应力。 因此,上压辊在工作过程中,存在一定切斜量,压下量数值差就是生产中俗称的压差。

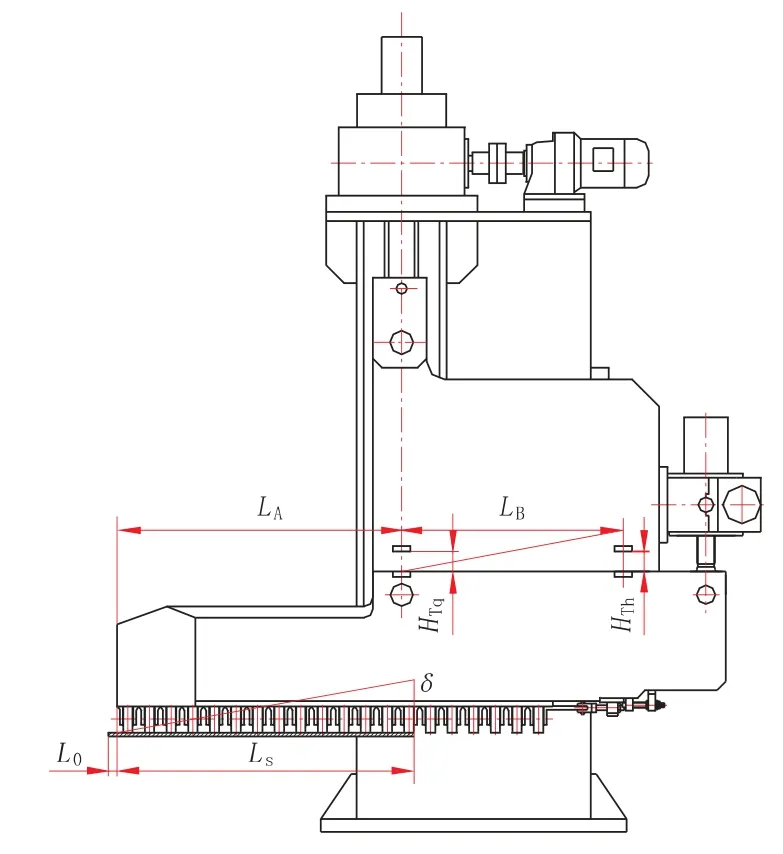

目前国内螺旋焊管成型器上压辊多采用杠杆式结构。 上压辊控制分为主压下和倾斜调整机构两部分,以满足生产现场对钢带的调整要求。 上压辊一般视作刚性件,在上压辊水平状态下,前后测量点基准数值一致,在钢带递送边和自由边成型需要不同的压下量时,上压辊需要一定的倾斜量,反映到上压辊的测量点上就体现为压差,如图6 所示。

图6 上压辊压差测量几何关系

根据具体设备尺寸和生产状况,可以得到上压辊测量点压差的实际控制参考值。

假设钢带递送边回弹前成型曲率半径为R0,根据公式 (9) 可计算出递送边侧上压辊的压下量Y1; 钢带自由边成型后处于回弹状态,半径假定也为 R0,根据公式 (1) 可计算出自由边侧回弹前的曲率半径; 再根据公式 (9) 计算对应自由边变形量的压下量Y2。 钢带在上压辊控制下的理论倾斜差值为Y1-Y2,即图中的δ。

在上压辊控制下的钢带长度为Ls时,上压辊的理论斜率为

由于螺旋焊管工作板宽的不同,造成螺距也有变化。 上压辊调整压差时,上压辊两测量点间的斜率并不等于上压辊的斜率,一般主压下位置也会有变化。

钢带辊弯成型时,上压辊主压下处的压下量为HTq,斜压调整量为HTh,根据设备图纸可知LA、LB。 当对上压辊进行压差调整时,上压辊主压下处的压下量调整为

考虑螺距与上压辊测量点的位置因素,斜压量调整为

3 成型调整数学模型的应用

螺旋焊管的成型调整过程一般可分为3 个阶段:第一阶段是成型设备的调整阶段,此阶段主要完成成型机各个部分的工艺位置调整; 第二阶段是荒管成型调整阶段,此阶段完成钢带进入成型机到成为荒管的调整过程; 第三阶段是螺旋焊管精成型阶段,此阶段主要是通过成型机的微量调整,使螺旋焊管的几何尺寸以及理化性能满足标准要求的过程。

3.1 螺旋焊管荒管数控成型分析控制

螺旋焊管荒管的成型调整流程如图7 所示。具体流程为:入板→调整压下量,连续辊弯,钢带成型曲率半径R1→调整压下量,连续辊弯,钢带成型曲率半径R2→调整压下量,连续辊弯,钢带成型曲率半径R3→调整压下量,至目标位置,连续辊弯,钢带成型曲率半径R0→稳定压下量,连续送板,滚弯至自由边与递送边相交状态→继续送板,至自由边与递送边搭接状态→继续送板,至自由边与递送边合缝对接状态→连续稳定合缝对接状态 (理想成型状态,一般在合缝时就焊接在一起) →完成荒管成型 (图7 中钢带辊弯曲率半径 R1、R2、R3、R0仅作示意)。

荒管经过内外焊接及管型微调后即可进入连续生产阶段。 在荒管成型时应基本满足合缝对接平稳、管径达到钢管公称直径要求。

图7 螺旋焊管荒管的成型调整过程示意图

根据上压辊压下量与钢带成型曲率的对应关系,就可实时控制钢带成型状况,实现螺旋焊管荒管成型过程的自动连续调整。

3.2 螺旋焊管荒管搭边合缝分析控制

生产调试时,钢带的递送边和自由边侧的成型曲率半径是不一致的,上压辊必须存在一定的压差才能保证钢带成型后顺利搭边,钢带搭边后通过上压辊的继续调整最终实现荒管合缝。 螺旋焊管的荒管成型是否顺利,对本次换道工作进度影响很大。

钢带成型曲率半径由小增大时,由于脱离外控辊控制,钢带出3#辊后处于回弹状态,在成型后曲率半径到达目标半径后,在外控辊作用下,成型钢带回弹趋势得以控制。 在数学模型较为准确的前提下,钢带按预定轨迹前进,最终实现成型搭边。

钢带成型后由搭边过渡到合缝状态,上压辊的压差以及搭边量可计算参考。

假设递送边成型曲率半径为R2、自由边成型后的曲率半径为 R1、钢带壁厚 t,在 R2=R1+t时搭边接触上,根据上压辊压差公式可计算出搭边时上压辊的压下量和压差量。

在理想情况下,板宽B 与成型角α 和管径D 的关系为

则搭边量为

3.3 调型焊管弹复量的分析控制

一般在调型初期,成型后的荒管直径就应接近工艺要求值。 在调型阶段,主要对螺旋焊管的管型等微观形貌进行调控,上压辊压下量不宜再进行大幅调整。 在外控式成型器生产过程中,由于成型器的外控辊对管径增大趋势可以起到控制作用,因此,自由边侧的压下量可以减小一些,但调整量不宜过大,否则,造成钢带变形不足,从而增大螺旋焊管的结构应力。 同理,在内涨式成型器生产过程中,上压辊的压下量应在过压状态,但压下量不宜过大,否则,造成钢带变形过量,同样也可以增大螺旋焊管的结构应力。

钢带自由边与递送边侧的变形量对螺旋焊管的结构应力影响很大,螺旋焊管的结构应力大小通过弹复试样进行检查。 在螺旋焊管的弹复指标不合格时,可根据弹复量情况,适当调整上压辊的压差。 生产中一般通过调试以及反复取样,最终达到螺旋焊管的弹复指标,这种方法效率低,调试时间较长。 结合上压辊压下量与成型曲率半径间的对应关系,可估算上压辊的调整压差量,对焊管弹复调整提供理论参考数据。

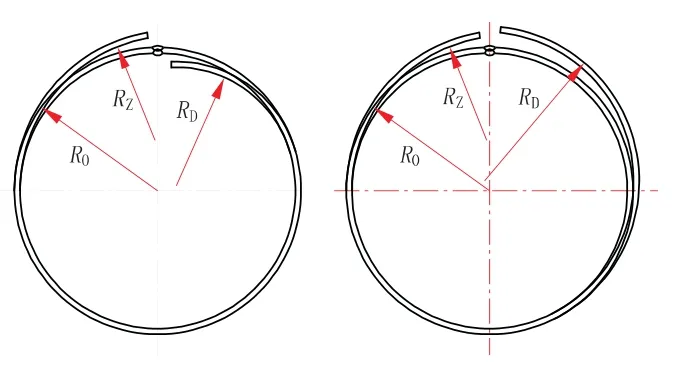

取管段在焊缝部位沿焊管轴向切开 (如图8所示),可利用左右手法判断钢带的递送边和自由边侧,并测量钢管回弹后的成型半径、递送边RD和自由边 RZ(如图9 所示),与目标规格半径比较,判断上压辊的调整方向。

图8 螺旋焊管回弹试样

图9 螺旋焊管回弹状态示意图

若 RZ>RD>R0时,表明上压辊压差过量,调整方向减小压差,可按回弹后半径与理论半径的差值 (取小值) 计算上压辊的压差调整量。

若 RZ>R0>RD时,表明上压辊压下量不足,应调整上压辊的整体位置,并根据回弹半径的差值计算调整上压辊的参考倾斜量。

生产过程中,由于钢带的各向异性,焊管的回弹状态不尽相同,可根据径向回弹曲率半径计算上压辊的压差和压下量,为实践调整提供参考。

4 结束语

通过对螺旋焊管三辊弯板成型调整过程进行分析,建立了上压辊压下量与钢带成型曲率半径间的数学关系,并分析了关系式在生产调试中的意义。 建立的关系式相对来说简单,可操作性强,为螺旋焊管数控调整提供理论参考。 随着钢带弯曲曲率半径自动检测技术的日益成熟,螺旋焊管成型数控调整有望实现现场应用。